Изобретение относится к цветной металлургии и предназначено для обеднения шлака взвешенной плавки сульфидного сурьмяного сы1)ья, содержащего благородные металлы, В качестве присадки при обеднении ишаков вявеиенпой плавки широко используется углесодержащий восстановитель ll . Однако вследствие низкой скорости процесса углетермического восстановления имеют место высокие потери цветных метаплов со шлаками. Наиболее близкой по технической cyiHHocTH и достигаемому результату к предлагаемой является шихта для обеднения металлургических шлаков, сод-1ержащая сульфидный материал, железистый сплав и tixnioc. Известная ши та содержит, мас.%: сульфидный мате риал 15-70, флюс 5-30j железистый сплав остальное 2j . Недостаток шихты заключается в том что ввиду образования штейново фазы она не обеспечивает полное извлечение цветных металлов из шлаков Цель изобретения - повышение степени извлечения цветныхметаллов из шлака, образующегося .при взвешен ной плавке сульфидного сурьмяного . концентрата, содержащего благородны металлы. Поставленная цель достигается те что шихта для обеднения металлургического шлака, содержащая сульфидны материал, железистый сплав и фпюс, дополнительно содержит окисленньй сурьмяный материал и каменный уголь а в -качестве сульфидного материала сульфидньш сурьмяный материал при следующем соотношении компонентов, мае.. %: Сульфргдиьш сурьмяный материал15-25 ... Окисленный сурьмяный материал. 35-45 Каме1П1ьй уголь 10-20 Железистый сплав 2-8 ФлюсОстальное .В качестве сульфидного сурьмяног материала используются концентрат, штуфткая руда. Окисленным сурьмяным материалом служат огарки, возгоны, ишаки от огневого рафинирования чер новой сурьмы, кек от :сульфйдно-1цедо него вьщвуПачивакия сурьмяного сырья антимонат натрия либо их соиместная комбинация. Железистый сплав вво)2 2 дится в виде чугунной или железной . , а фпюс ом является известняк или(и) кальцинированная сода. Введение в шихту окисленных и сульфидн 1х сурьмяньк материапов необходимо для получения извлекающей . фазы - металлической сурьмы в результате реакционного вз,1имодействия сульфидон и окислов. Сурьма переходит в объем шлаковой ванны, коллектирует благородные металлы, находящиеся в шлаке, и ассоциирует с одновременной седиментацией токодисперсную взвесь металлической сурьмы, образующуюся при углетермическом и металлотермическом восстановлении окислов сурьмы обедняемого.шлака. Соотношение сурьмяных материалов предопределяется условиями реакционного взаимодействия, оказывающего влияни-е на извлечение металлов из .шпака. Содержание в шихте сульфидного сурьмяного материала менё.е 15 мас,%, а окисленного сурьмяного материала более 45 мас.% ведет к потерям металлов в связи с переходом окислов сурьмы в шлак. Избыток сульфидных сурьмяных материалов (свыше 25 мас.%) и, в равной мере, недостаток окисленных сурьмяных материапов (менее 35 мас.%) способствуют образованию штейновой фазы, которая осложняет процесс обеднения и приводит к снижению извлечения металлов из шлак:а. Введение в шихту каменного угля необходимо для обеспечения- углетермического восстановления окислив сурьмы.. Количество каменного угля обусловлено исходным содержанием в шлаке извлекаемых металлов, соотно- . шением сурьмяных материалов в шихте, качеством получаемой черновой сурьмы по железу и условиями, исключающими образование штейновой фазы. Минимальное содержание каменного угля (10 мас.%) ограничивается необходимостью восстановления окис- лов сурьмы, находящихся в шлаке и остающихся после реакционного взаимодействия сурьмяных материалов шихты. Увеличение каменного угля . в шихте свыше 20 мас.% ведет к образованию щтейновой фазы и к енц,женшо качества черновой сурьмы в результате перехода в нее металяи,ческого железа,- образующегося при

восстановлении силикатов железа и ферритов кальция шлака.

Содержание в шихте железистого сплава необходимо для снижения потерь цветных металлов в результате разрушения магнетита шпака и сульфида сурьмы, остающегося после реакционного взаимодействия сурьмяных материалов шихты, а также для метаплотермического содержания железистого.сплава в объеме шлаковой ванны. Минимальное содержание железистого сплава в шихте (2мас.%) поддерживается с целью повышения извлечения металлов из шлака. Максимальное содержание железистого сплава в шихте (8 мас.%) исключает образование штейновой фазы и чрезмерньй переход железа в черновую . сурьму.

Для ошлакования нерудных минералов сурьмяных материалов и золы каменного угля используются известняк или(и) кальцинированная сода. Введение того или иного флюса или их совместная комбинация обуславливается как составом нерудных минералов, так и составом обедняемого шлама. Содержание флюса в шихте определяется условиями получения шл ка,соизмер11мого с электропроводнос (0,2-0,3 . см ) обедняемого шлака т.е. обеспечивающего стабильность электрического режима и минимальные

потери цветных металлов.

Обеднение шлака вявешенной плавк сульфидного сурьмяного сырья, содержащего благородные металлы, осу- ществляегся в электротермической зоне агрегата путем загрузки шихты на поверхность ванны. Компоненты шихты дозируются, тщательно перемешиваются и гранулируются на воде. Гранулированная шихта .крупностью 58 мм сушится до остаточной влажноети 0,5-1% при температуре не более . Расход шихты.к исходному шлаку 40 мас.%. Температура процесса обеднения 1280-1350 С. Скорость подачи шихты поддерживается таким образом, чтобы в газовом пространстве зоны обеднения имелась восстановительная атмосфера (окиси углерода не менее 6/8 об.%, свободного кислорода не более 1-2 об.%). За 60 мин до выпуска ошака из печи загрузка шихты прекращается. Контроль за щ оцессом обеднения осуществляется iio содержанию цветньж металлов в ишаке.

Пример 1. Обедняют шлак взвешенной плавки сульфидного золото-сурьмяного концентрата, в котором содержится, мас.%: сурьма 18,6; кремний 54,3J окись кальция 19,2; окись железа 14,5 и 16 г/т золота . Расход шихты 40% к весу шлака. Навеска шпака 0,5 кг. Температура опытов 1300 С. Температуру контроли.руют погружной платиновой термопарой. Электропроводность Шпака определяют при температуре 1300 С. Гранулированную шихту загружают на поверхность расплавленного шлака и вьщерживают 1 ч. Затем продукты охлаждают, взвешивают и анализируют.

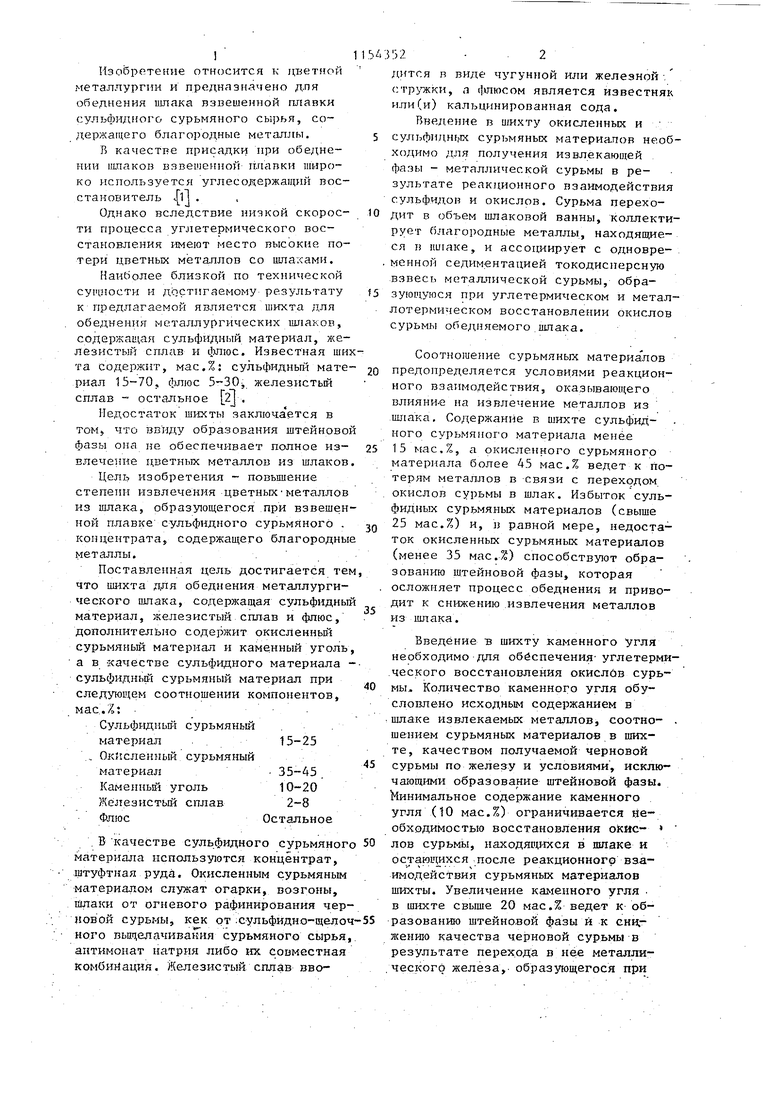

Результаты опытов по обеднению шлака приведены в таблице.

t :

S

Обеднение шлака шихтой обеспечивает высокие показатели по извлечению сурьмы и золота в черновой металл. Пример 2, В заводских условиях проводят обеднение 360 г ошака взвешенной плавки сульфидного запото-сурьмяного концентрата. Состав шлака, мас.%: сурьмл 18,6, кремнезем 54,3, окись кальция 19,2, железо 14,5 и 16 г/т золота. Электрическая мощность агрегата 2500 кВА.

Результаты испытаний обеднения пшака:

Скорость поступления ; жидкого шлака в зону обеднения, т/ч 0,56Расход электроэнергии на 1 т шлака, кВт-ч510

Температура пшака, С 1310 ; Расход шихты к весу обедняемого шпака, %40Состав шихты:

чугунная стружка 5 . известняк 20 сурьмяный сульфидньй концентрат 20 окисленный сурьмяный материал 40 каменный уголь 15 Выход продуктов плавки- на 1 т обедняемого шпака, %:

восстановленный шлак95,1

черновая сурьми 26,6 окисленныерьши 3,2

Состав ишака после

обеднения:

сурьма, % золото, г/т

Состав черновой

сурьмы:

сурьма, % золото, г/т .

Извлечение металлов

в черновую сурьму,%:

сурьма

золото

Потери металлов со

ишаком, %:

сурьма2,71

золото2,07

Преимущества предлагаемой пшхты заключаются в том, что потери Сурьм и благородных металлов со шлаками не превышают 2 -3%, иcкJЯo,чается образование штейна и повышается качество черновой сурьмы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО СУРЬМЯНОГО СЫРЬЯ, СОДЕРЖАЩЕГО БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1996 |

|

RU2100459C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКОГО СЫРЬЯ | 1998 |

|

RU2181781C2 |

| Способ переработки аккумуляторного лома | 1980 |

|

SU899693A1 |

| Способ обеднения шлаков медного и медно-никелевого производств | 1983 |

|

SU1098968A1 |

| СПОСОБ ПРОИЗВОДСТВА ЧЕРНОВОЙ СУРЬМЫ | 1995 |

|

RU2081197C1 |

| Способ переработки золотосодержащего сурьмяного концентрата и линия для его осуществления | 2018 |

|

RU2692135C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТО-СУРЬМЯНО-МЫШЬЯКОВЫХ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2346064C1 |

| СПОСОБ ПЕРЕРАБОТКИ КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ И БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2002 |

|

RU2219264C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЦИНК- И МЕДЬСОДЕРЖАЩИХ СВИНЦОВЫХ КЕКОВ И ПЫЛЕЙ | 1998 |

|

RU2150520C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУРЬМЫ ИЗ КОНЦЕНТРАТА | 2002 |

|

RU2219267C1 |

ШИХТА ДЛЯ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ПШАКА, содержащая сульфидньй материал-, железистый сплав и флюс, отличающаяся тем, что, с цельюповышения степени извлечения цветных металлов из шпака, образующегося при взвешенной плавке сульфидного сурьмяного концентрата, содержащего благородные металлы, она дополнительно содержит окисленный сурьмяный материал и каменный уголь, а в качестве сульфидного материала - сульфидный сурьмяный материал при следующем соотношении компонентов, мас.%: Сульфидный сурьмяный материал . . 15-25 Окисленньй сурьмяный материал 35-45 (Л Каменньй уголь . 10-20 Железистый сплав 2-8 ФлюсОстальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пыжов С.С., Макаров С.И | |||

| Автогенные процессы в производстве свинца | |||

| Цветные металлы, 1983, № 8, с | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ производства спирта из крахмалистого сырья | 1978 |

|

SU724567A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-05-07—Публикация

1984-02-09—Подача