Изобретение относится к повышению износостойкости трущихся поверхностей за счет формирования на них медьсодержащего покрытия и может быть использовано в различных областях техники.

Целью изобретения является повышение эксплуатационных свойств.

В соответствии с изобретением на трущиеся поверхности наносят следующий состав, мас.%:

Хлорид меди1-3

Малеиновая кислота0,5-2

Триэтаноламин0,5-3

Мочевина1-4

Синтанол1-4

Нитрит натрия0,01-0,1

Вода18-23

Аммиак (2 %-ный)До рН 6,5-7

ГлмцеринОстальное

Хлорид меди, мочевина (комплексооб- разователь), аммиак, триэтаноламин, синта- нол и малеиновая кислота способствуют образованию покрытия на металлической поверхности с улучшенными противоизнос- ными и антифрикционными свойствами.

Глицерин и вода - выполняют роль растворителя всех компонентов.

Нитрит натрия применяется в качестве известной антикоррозионной добавки.

При низких концентрациях малеиновой кислоты (менее 0,5 мае. %) покрытие получается неравномерным по толщине. К такому же результату приводит и снижение (менее 0,5 мас.%) концентрации триэтаноламина.

&

О 00

VJ

ю

При высоких концентрациях (более 2 мас.%) малеиновой кислоты и (болЪе 3 мае %) три- этаноламина покрытие наносится плохо, появляются просветы.

Синтанол- ионогенное ПАВ, обладающее моющим свойством. Введение его в среду менее 1 мас.% приводит к снижению моющего действия. Увеличение концентрации синтанола более 4 мас.% в результате сорбции его на трущихся поверхностях препятствует взаимодействию других компонентов с поверхностью металла, а также пособствует процессу мицеллообразова- ния, приводя к эффективному образованию пены

П р и м е р. В сосуд наливают 20 мл воды и растворяют в ней при перемешивании 2 г мочевины. Этот раствор смешивают с 69,9 мл глицерина и нагревают до 100 ± 2°С, Время нагрева не лимитируется. Постепенно добавляют 2 г хлористой меди (в течение 10 ± 2 мин). После этого подогрев отключают и добавляют при перемешивании 1 г малеиновой кислоты. После охлаждения раствора до 45 ± 2°С добавляют 3 мл синтанола, 2 мл триэтаноламина, 0,05 мг нитрата натрия, а также аммиака до рН 6,5-7.

Состав наносят на трущиеся поверхности и формирование покрытия происходит в процессе приработки сопряжения, причем покрытие образуется на обеих контактирующих поверхностях в первые секунды приработки.

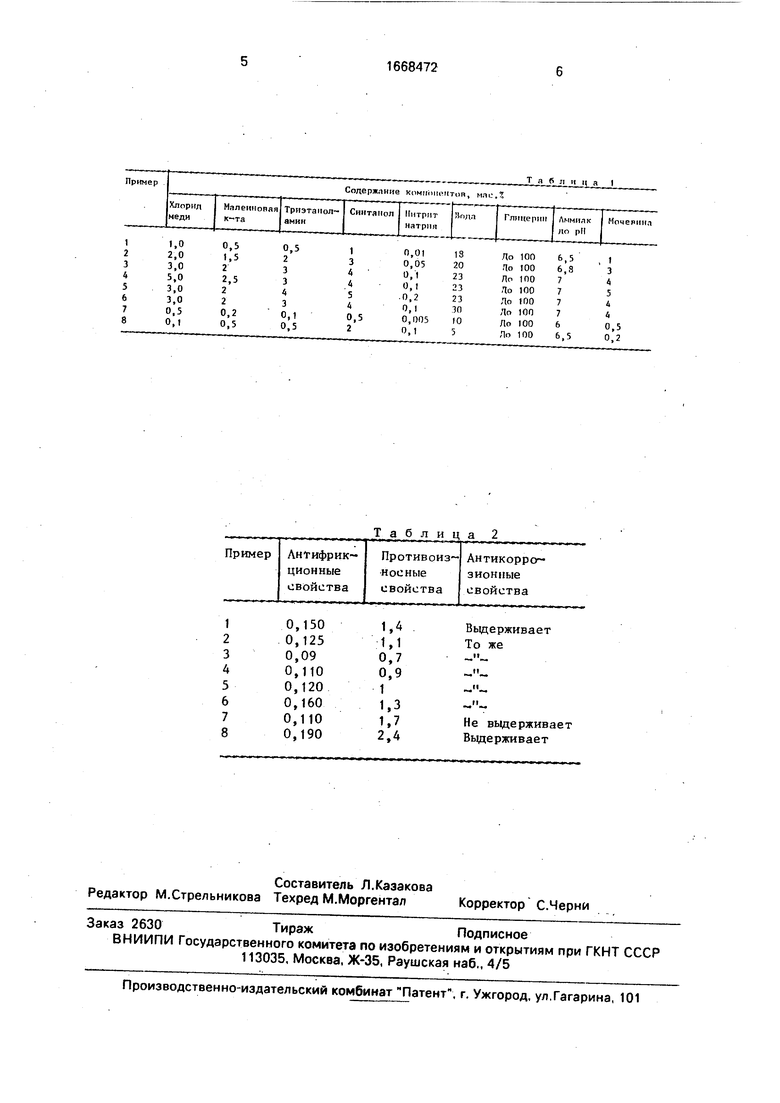

Конкретные составы, из которых форируется покрытие, приведены в табл.1.

Эксплуатационные свойства покрытий определяют следующим образом.

Противоизносные свойства определяют на трибометре фирмы SRV по схеме цилиндр-ролик.(скорость скольжения 0,2 м/с, осевая нагрузка 2 кН, время скольжения 1 ч). Показателем противоизносных свойств является величина потери веса роликов I (чем ниже значение I, тем выше противоизносные свойстеа технологической среды). Ролики изготовлены из бронзы БрОФ 6,5 - 0,15 (ГОСТ 5017-74).

Антифрикционные свойства определяют на трибометре SRV. Показателем антифрикционных свойств является коэффициент трения f (чем ниже значение f, тем выше антифрикционные свойства технологической среды).

Антикоррозионные свойства определяют по стандартному методу (ГОСТ 9.080-77) Свойства покрытий приведены в табл.2. Для покрытий, полученных из известного состава, при испытании в идентичных условиях коэффициент трения составляет 0,2-0,22, противоизносные свойства низкие. Вследствие этого долговечность тру- щихся деталей повышается более чем на 20% и сокращается время приработки трущихся деталей. При этом работоспособность покрытия сохраняется в течение 60 ч, тогда как при использовании известного со- става в течение 30 мин и время выхода на установочный режим значительно меньше. Кроме того, по изобретению нанесение покрытия не является самостоятельной операцией, а происходит в процессе эксплуатации пары трения, что делает данный состав более технологичным.

Формула изобретения Состав для нанесения покрытий на основе меди при контакте трущихся по- верхностей, включающий хлорид меди, органическую добавку и глицерин, отличающийся тем, что, с целью повышения эксплуатационных свойств, он дополнительно содержит малеиновую кислоту, моче- вину, нитрит натрия, аммиак и воду, а в качестве органической добавки - синтанол и триэтаноламин при следующем соотношении компонентов, мас.%:

Хлорид меди1-3

Малеиновая кислота 0,5-2 Мочевина1-4

Триэтаноламин0,5-3

Синтанол1-4

Нитрит натрия0,01-0,1

Вода18-2,3 .

Аммиак (2 %-ный)До рН 6,5-7

ГлицеринОстальное

Таблиц а2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ЭНЕРГОСБЕРЕГАЮЩИХ СВОЙСТВ МОТОРНЫХ МАСЕЛ | 2001 |

|

RU2206090C2 |

| Смазочно-охлаждающая жидкость для механической обработки металлов | 1983 |

|

SU1151571A1 |

| АНТИФРИКЦИОННАЯ МЕТАЛЛОПЛАКИРУЮЩАЯ СМАЗКА | 2002 |

|

RU2219225C1 |

| АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2470082C1 |

| АНТИФРИКЦИОННАЯ СУСПЕНЗИЯ | 2009 |

|

RU2412980C1 |

| Смазочное масло | 1984 |

|

SU1182067A1 |

| АНТИФРИКЦИОННАЯ ПРОТИВОИЗНОСНАЯ СУСПЕНЗИЯ | 2003 |

|

RU2237704C1 |

| СПОСОБ ФОРМИРОВАНИЯ АНТИФРИКЦИОННОГО ПОКРЫТИЯ НА КОНТАКТИРУЮЩИХ ТРУЩИХСЯ ПОВЕРХНОСТЯХ ИЗ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ И СОСТАВ УЛЬТРАДИСПЕРСНОЙ КОМПОЗИЦИИ | 2009 |

|

RU2421547C1 |

| СПОСОБ ОЦЕНКИ ПРОТИВОИЗНОСНЫХ И АНТИФРИКЦИОННЫХ СВОЙСТВ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2837531C1 |

| СПОСОБ ПРИРАБОТКИ ЧЕРВЯЧНЫХ ПЕРЕДАЧ | 2017 |

|

RU2651398C1 |

Изобретение касается повышения износостойкости трущихся поверхностей за счет формирования на них медьсодержащего покрытия и может быть использовано в различных областях техники. Целью изобретения является повышение эксплуатационных свойств. На трущиеся поверхности перед их эксплуатацией наносят состав на основе глицерина, содержащий, мас.%: 1 - 3 хлорида меди

0,5 - 2 малеиновой кислоты

0,5 - 3 триэтаноламина

1 - 4 мочевины

1 - 4 синтанола

0,01 - 0,1 нитрита натрия

18 - 23 воды, в который также добавляют 2%-ный раствор аммиака до PH 6,5 - 7. Покрытие формируется в процессе приработки трущейся пары. Противоизносные свойства и коэффициент трения при испытании на трибометре SRV по схеме цилиндр - ролик (скорость скольжения 0,2 м/с, осевая нагрузка 2 КН, время скольжения 1 ч) составляют: потеря веса роликов не превышает 1,4 мг, а коэффициент трения 0,15. 2 табл.

| Поверхностно-активная среда для нанесения натиранием покрытий из меди и медных сплавов | 1980 |

|

SU954516A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Способ обработки поверхностей трения | 1986 |

|

SU1463804A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав для нанесения покрытий | 1983 |

|

SU1203126A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-07—Публикация

1989-01-31—Подача