Изобретение относится к области антифрикционных и противоизносных присадок и может быть использовано в производстве жидких, пластичных и твердых смазочных материалов, а также смазочно-охлаждающих жидкостей.

Известна антифрикционная противоизносная суспензия, состоящая из дисперсионной среды (солидол, масло), в которую введена мелкодисперсная смесь природных силикатов металлов (см. патент РФ №2057257, кл. F 16 C 33/14, 1996 г.) - наиболее близкий аналог.

В результате анализа состава известной суспензии необходимо отметить, что введением ее между трущимися поверхностями обеспечивается их модификация в процессе эксплуатации, в результате чего они приобретают такие антифрикционные свойства, что могут работать с высокой износостойкостью даже без использования смазочных материалов. Вместе с тем необходимо отметить, что данная суспензия может быть эффективно использована, в основном, для металлов на основе железа и требует определенного времени приработки до появления антифрикционного эффекта. Это связано с тем, что силикаты металлов, под действием контактного давления соприкасающихся поверхностей трения, внедряются и встраиваются в кристаллическую решетку металлов, из которых изготовлены контактирующие детали. Важным условием для модификации поверхности металла является близость параметров кристаллической решетки металла и силиката, что характерно для металлов на основе железа.

Задачей настоящего изобретения является разработка антифрикционной противоизносной суспензии, имеющей более широкую область применения и обладающей высокими триботехническими характеристиками.

Поставленная задача обеспечивается тем, что в антифрикционной противоизносной суспензии, состоящей из дисперсионной среды и введенного в нее как минимум одного силиката металла в мелкодисперсной форме, новым является то, что в качестве дисперсионной среды используют мономер с непредельными связями при содержании силиката металла в суспензии 0,1-20 мас.% относительно дисперсионной среды. При этом в состав суспензии может быть введено масло в количестве 0,1-99,9 мас.%.

Использование в качестве дисперсионной среды именно мономеров с непредельными связями позволяет практически мгновенно образовать на поверхности любого металла защитную антифрикционную пленку трибополимера, то есть осуществлять защиту контактирующих поверхностей сразу после введения суспензии, в то время как известная из прототипа присадка требует после ее введения некоторого времени приработки, после которого она оказывает свое антифрикционное действие.

Как показали исследования, при введении суспензии между контактирующими (трущимися) деталями можно выделить следующие фазы влияния суспензии на поверхности деталей:

- образование защитной пленки, очистка, микрошлифование поверхностей трения и внедрение в них силиката металла (или силикатов металлов - если их несколько) под действием контактного давления двух соприкасающихся деталей (например, зубья шестерен, шарик и дорожка качения в подшипнике, компрессионное кольцо и стенка цилиндра и т.п.);

- распределение силиката металла (металлов) в приповерхностном объеме, а следовательно, восстановление формы и размеров деталей;

- обеспечение антифрикционного и противоизносного эффекта на контактирующих поверхностях за счет уменьшения шероховатости до Ra=0.15 мкм, выравнивания твердости обеих поверхностей на уровне HRC 56-60;

- создание условий для формирования и лучшей адгезии трибополимерного слоя, образованного на поверхностях деталей.

Как уже отмечалось выше, силикат металла может в суспензии составлять от 0,1 до 20 мас.% по отношению к дисперсионной среде. При содержании силиката металла в суспензии от 0,1 до 3 мас.% суспензия используется, как правило, в качестве антифрикционной противоизносной добавки. Суспензия с концентрацией силиката металла 3-20 мас.% может вводиться в пластичные смазочные материалы. Необходимо также отметить, что суспензии с содержанием силиката металла от 3 до 20 мас.% можно разбавлять, добавляя масло до содержания оксида от 0,1 до 3 мас.% относительно дисперсионной среды.

В дисперсионную среду могут вводиться как один, так и несколько силикатов металлов в мелкодисперсной форме (величина зерна находится в пределах от 1 до 10 мкм). Выбор конкретного силиката металла или сочетания силикатов металлов зависит от материала контактирующих поверхностей, степени их износа или от того, какой модифицированный слой на контактирующих поверхностях необходимо получить.

В качестве компонентов, вводимых в дисперсионную среду наиболее часто используют природные силикаты следующих металлов: Mg, Al, Zn, Ni, Li, Ва. Увеличение показателя содержания в дисперсионной среде силиката металла проявляется в уменьшении времени, необходимого для модификации поверхности, а также в увеличении срока, в течение которого проявляются антифрикционные и противоизносные свойства модифицированной поверхности.

При проведении патентных исследований, не выявлены решения, идентичные заявленному, а следовательно, заявленное изобретение соответствует критерию “новизна”.

Считаем, что сущность заявленного изобретения не следует явным образом из известных решений, а следовательно, заявленное изобретение соответствует критерию “изобретательский уровень”.

Считаем, что сведений, изложенных в материалах заявки, достаточно для практического осуществления изобретения.

Антифрикционная противоизносная суспензия приготавливается следующим образом.

Как минимум, силикат одного металла измельчают до величины зерна от 1 до 10 мкм. Измельчение ведут известным образом.

В качестве мономера используют, например, диметиловый эфир малеиновой кислоты, пропиоловую кислоту, пропаргиловый альдегид, акриловую кислоту, производные этиленгликоля и метакриловой кислоты, коричный альдегид, толуилендиизоцианат.

Дисперсионную среду смешивают с силикатом металла, после чего смесь гомогенизируют, например, с помощью устройств, в которых используется эффект кавитации и получают суспензию.

Приготовленная описанным выше образом суспензия представляет собой стабильную коллоидную систему.

Хранение продукта осуществляется в закрытой таре при комнатной температуре в темном месте сроком до 5 лет.

Как показали исследования, с увеличением концентрации силиката металла в дисперсионной среде, возрастает вероятность выпадения силиката в осадок, в связи с чем возможно перед применением добавление в состав дисперсионной среды стабилизаторов суспензии, например поверхностно-активных веществ, кроме того, в инструкции по применению суспензии может быть оговорена необходимость встряхивания тары с суспензией перед ее применением.

Более подробно процесс приготовления суспензии показан в приведенных ниже примерах.

Пример 1

Для приготовления суспензии в качестве дисперсионной среды использовали диметиловый эфир малеиновой кислоты в концентрации 100%, в который добавляли 3 мас.% мелкодисперсного силиката магния с величиной зерна 5 мкм. Смесь помещали в вихревой насос, выход которого соединен со входом. Включали насос и гомогенизировали смесь в течение 30 минут. За счет увеличения времени гомогенизации возрастает степень диспергирования частиц силиката магния в дисперсионной среде, что повышает стабильность суспензии.

Пример 2

Для приготовления суспензии использовали исходные компоненты: пропиоловая кислота, индустриальное масло И40А - дисперсионная среда; природный минерал серпентинит типа антигорит - естественный силикат Mg.

Антигорит измельчали в шаровых мельницах до величины зерна 5 мкм. Мелкодисперсный порошок вводили в индустриальное масло с помощью интенсивного перемешивания и отстоя. В образовавшуюся суспензию добавляли пропиоловую кислоту до нужной концентрации. Готовую суспензию вводят в количестве 20 мл на литр масла в масляные системы энергетического оборудования, где применяются турбинные, индустриальные и веретенные масла

Пример 3

Для приготовления суспензии использовали: диметиловый эфир малеиновой кислоты в смеси с моторным маслом типа 10W40 и смесь силикатов магния и никеля. Смесь силикатов магния и никеля получали измельчением минерала ревдинскита. Все компоненты в требуемой пропорции загружали в вихревой насос, выход которого соединен со входом в единое кольцо. Смесь гомогенизировали в течение 20 минут. Полученная суспензия может применяться в качестве присадки к моторным и трансмиссионным маслам.

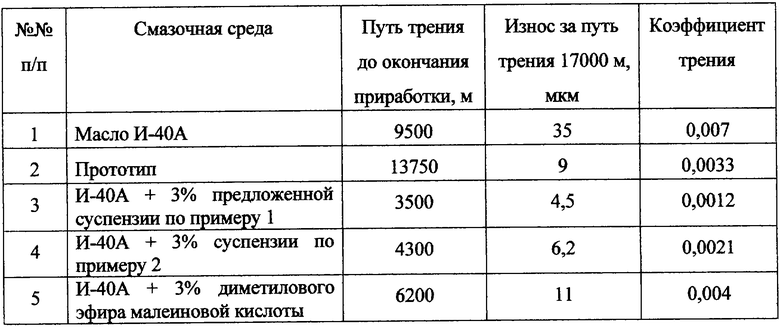

Оценка эффективности предлагаемой антифрикционной противоизносной суспензии проводилась в сравнении с базовым маслом И-40А и с прототипом (патент РФ №2057257) на машине Шкода Савинов в институте машиноведения РАН по стандартной методике. Узел трения - стальной ролик по стальной пластине, материал - сталь 45 закаленная, общий путь трения 17000 метров, нагрузка 15 кг, частота вращения 500 об/мин. Результаты испытаний приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННАЯ СУСПЕНЗИЯ | 2009 |

|

RU2412980C1 |

| НАНОТЕХНОЛОГИЧЕСКАЯ АНТИФРИКЦИОННАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ), НАНОТЕХНОЛОГИЧЕСКАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ И СПОСОБ НАНОТЕХНОЛОГИЧЕСКОЙ СМАЗКИ | 2009 |

|

RU2415176C2 |

| ГЕЛЕВАЯ МУЛЬТИМОДАЛЬНАЯ ДОБАВКА | 2013 |

|

RU2567543C2 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ КАЧЕНИЯ И СКОЛЬЖЕНИЯ | 2018 |

|

RU2672266C1 |

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2014 |

|

RU2556215C1 |

| МЕТАЛЛОПЛАКИРУЮЩИЙ СМАЗОЧНЫЙ КОНЦЕНТРАТ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2139319C1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА К СМАЗОЧНЫМ МАСЛАМ | 1995 |

|

RU2079545C1 |

| АНТИФРИКЦИОННАЯ ПРИСАДКА К СМАЗОЧНЫМ МАТЕРИАЛАМ | 2015 |

|

RU2602602C1 |

| АНТИФРИКЦИОННАЯ МОДИФИЦИРУЮЩАЯ КОМПОЗИЦИЯ, ЭМУЛЬГИРУЕМАЯ В СМАЗОЧНЫХ СРЕДАХ ДЛЯ КОНТАКТИРУЮЩИХ ПОВЕРХНОСТЕЙ, "АСПЕКТ-МОДИФИКАТОР" (АМ) | 1991 |

|

RU2031907C1 |

| СМАЗКА ДЛЯ РЕЛЬСОВ | 1991 |

|

RU2009187C1 |

Использование: в производстве жидких, пластичных и твердых смазочных материалов, а также смазочно-охлаждающих жидкостей. Сущность: суспензия содержит дисперсионную среду - мономер с непредельными связями и введенный в нее как минимум один силикат металла в мелкодисперсной форме. Содержание силиката металла в суспензии составляет 0,1-20 мас.% относительно дисперсионной среды. В суспензию может быть дополнительно введено масло в количестве 0,1-99,9 мас.%. Технический результат – повышение триботехнических характеристик. 1 з.п.ф-лы, 1 табл.

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА ТРУЩИХСЯ ПОВЕРХНОСТЯХ | 1994 |

|

RU2057257C1 |

Авторы

Даты

2004-10-10—Публикация

2003-08-05—Подача