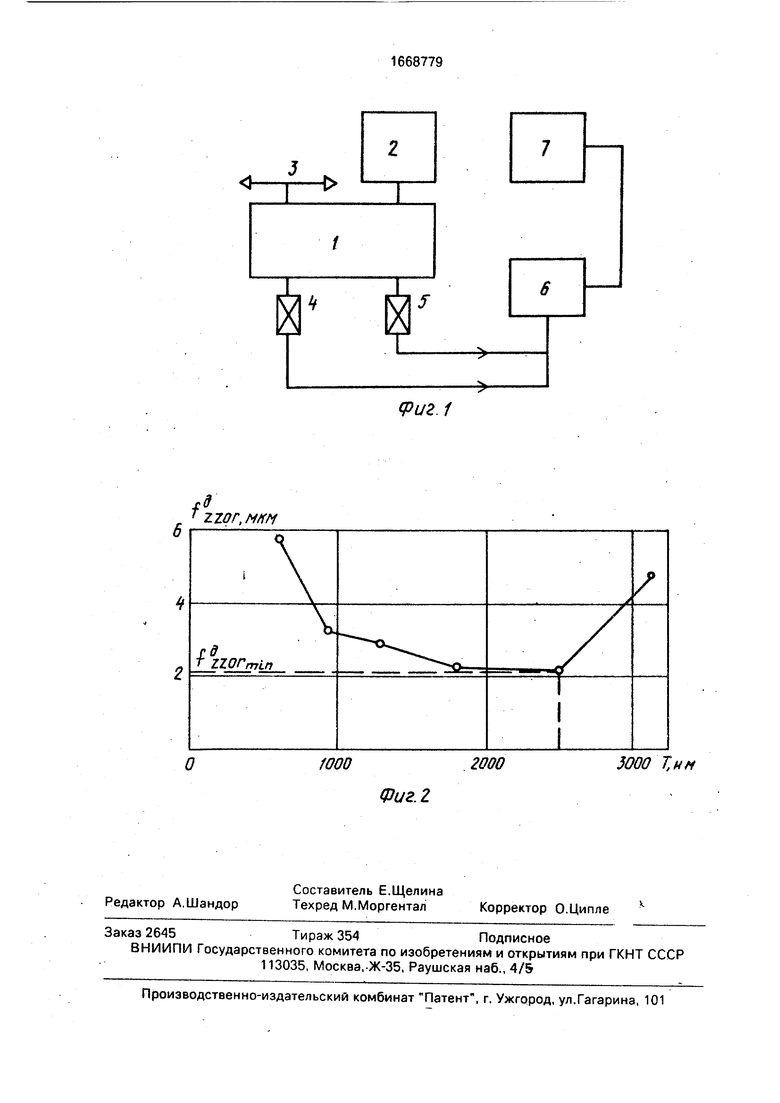

В процессе испытаний или при эксплуатации крутящий момент var двигателя 2 при частоте вращения пд - const непрерывно изменяется и через многоступенчатый механизм 1 с зубчатыми колесами передается к потребителю 3. Отклонения от равномерного вращения внешних валов воспринимаются первичными преобразователями 4 и 5, установленными соответственно на выходном (ведомом) и входном (ведущем) валах, сигнал которых усиливается в блоке 6, после чего поступает в блок 7 синхронного накопления и выделения циклической погрешности зубцовой частоты в каждой ступени механизма. Наименьшее значение амплитуды циклической погрешности зубцовой частоты (фиг, 2) соответствует такому значению крутящего момента Ti на входном колесе некоторой ступени механизма, при котором деформаций зубьев д и всей упругой системы, участвующей в передаче усилий к сопряженным зубьям зуб- чагой передачи равно погрешности Д изготовления зубьев зубчатых колес.

Отсюда имеем

6 г nv KV д -FT

где Fni - нормальное усилие на колесе ступени;

,0- коэффициент внутренней динамики в передаче;

А - разность основных (окружных шагов), мм;

- суммарная длина контактных линий, мм.

, В данном способе амплитуду циклической погрешности зубцовой частоты определяют непосредственно для каждой ступени многоступенчатого механизма с зубчатыми колесами методом синхронного накопления в режиме непрерывного изменения номинального крутящего момента (практически при бесконечно малой дискретизации). Точность измерения крутящего момента и ему соответствующей амплитуды циклической погрешности зубцовой часто0

5

0

5

0

5

0

5

ты определяет точность получения удельной жесткости, что обеспечивается принятой авторами аппаратурой.

Таким образом при постоянной частоте вращения передачи и непрерывном изменении крутящего момента измеряют минимальное значение амплитуды циклической погрешности зубцовой частоты и соответствующее усилие в зацеплении. Зная разность основных шагов сопряженных зубчатых колес, определяют по приведенной формуле удельную жесткость зубчатого механизма.

Формула изобретения Способ определения удельной жесткости зубчатого механизма, заключающийся в том, что механизм нагружают крутящим моментом, измеряют параметры, характеризующие качество зубчатого механизма, и по полученным данным определяют жесткость, отличающийся тем, что, с целью повышения точности путем определения удельной жесткости каждой ступени многоступенчатого механизма в сборе с произвольным расположением осей в пространстве, в качестве измеряемых параметров выбирают предварительно измеренные в каждой ступени разность основных шагов сопряженных зубчатых колес, минимальное значение амплитуды циклической погрешности зубцовой частоты и соответствующее усилие в зацеплении при постоянной частоте вращения передачи и непрерывном изменении крутящего момента, а удельную жесткость в направлении деформации определяют по формуле

Kv

7ГТ

где Fni нормальное усилие на ведущем колесе ступени;

Kv 1,0 - коэффициент внутренней динамики в передаче;

А - разность основных (окружных) шагов, мм;

I - суммарная длина контактных линий, мм.

. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЦИКЛИЧЕСКОЙ ПОГРЕШНОСТИ ЗУБЦОВОЙ ЧАСТОТЫ В ЗУБЧАТОЙ ПЕРЕДАЧЕ | 2004 |

|

RU2265199C1 |

| Зубчатая передача точечного зацепления | 1990 |

|

SU1716226A1 |

| Способ диагностирования зубчатых пар в механизме | 1988 |

|

SU1688140A1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ПЕРЕДАЧ ЗАЦЕПЛЕНИЕМ | 2002 |

|

RU2224232C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛАВНОСТИ РАБОТЫ ШПИНДЕЛЯ ПЕРЕДНЕЙ БАБКИ ТОКАРНЫХ СТАНКОВ | 2005 |

|

RU2283729C1 |

| СПОСОБ ХРУСТАЛЕВА Е.Н. ПОВЫШЕНИЯ КОНТАКТНОЙ И ИЗГИБНОЙ ВЫНОСЛИВОСТИ ЭВОЛЬВЕНТНОГО ЗУБЧАТОГО ЗАЦЕПЛЕНИЯ И ЭВОЛЬВЕНТНОЕ ЗУБЧАТОЕ ЗАЦЕПЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2703094C2 |

| Способ диагностирования отдельных ступеней многоступенчатых зубчатых передач | 1979 |

|

SU954837A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕСТЕРЕН И КОНТРОЛЯ СБОРКИ ИЗ НИХ МНОГОПОТОЧНЫХ ВЕРТОЛЕТНЫХ РЕДУКТОРОВ | 2002 |

|

RU2236341C1 |

| Коническая зубчатая передача | 2017 |

|

RU2659318C1 |

Изобретение относится к машиностроению, к способам исследования механизмов, в частности к способам определения удельной жесткости зубчатого механизма. Целью изобретения является повышение точности путем определения удельной жесткости каждой ступени многоступенчатого механизма в сборе с произвольным расположением их осей в пространстве, собранных в состоянии поставки, с учетом упругой деформации всех деталей и элементов деталей, связанных с передачей усилий к сопряженным зубьям зубчатых колес. Для этой цели предварительно измеряют в каждой ступени отклонения шагов между сопряженными зубьями зубчатых передач от их номинальных значений при испытании или при эксплуатации механизма при постоянной частоте вращения и при непрерывном изменении номинального крутящего момента, определяют при минимальном значении амплитуды циклической погрешности зубцовой частоты соответствующее этому значению усилие в зацеплении, характеризующее равенство погрешностей изготовления зубьев зубчатых колес и деформации зубьев и всей упругой системы, участвующей в передаче усилий. Удельная жесткость в направлении деформации определяется по формуле C = FNV. KV/Δ . L, где FNV - нормальное номинальное усилие на ведущей ступени, соответствующее минимальному значению амплитуды циклическо погрешности зубцовой частоты, H

KV - коэффициент внутренней динамики передачи, полученный расчетным или иным путем или на основании данных аналога

Δ - разность основных (окружных) шагов, мм

L - суммарная длина контактных линий, мм.

Чfc. V ft

woo

2000

5000 Т,нн

| Генкин М.Д., Жирное А.А., Сухорукое Л.В | |||

| Надежность и качество зубчатых передач, - НИИФормтяжмаш, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-08-07—Публикация

1989-03-28—Подача