Изобретение относится к измерительной технике и предназначено для определения объемов тел, например проб грунта, при исследовании планет, имеющих многокомпонентную парогазовую атмосферу.

Целью настоящего изобретения является повышение надежности устройства и его упрощение.

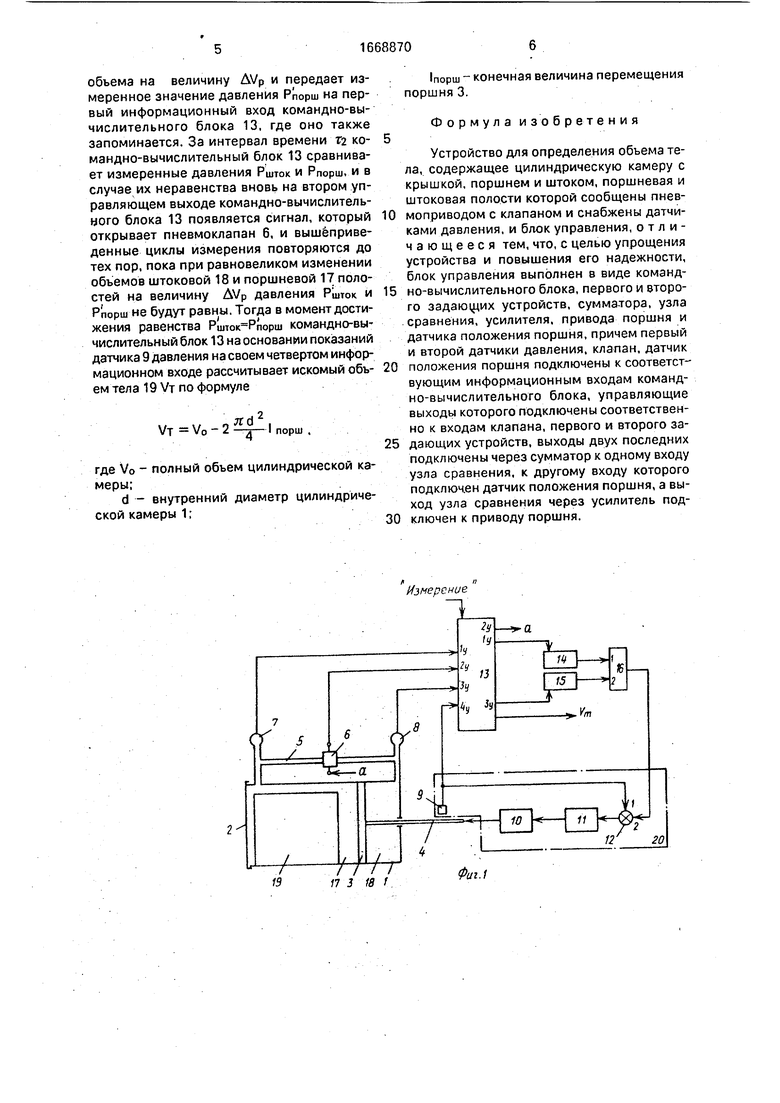

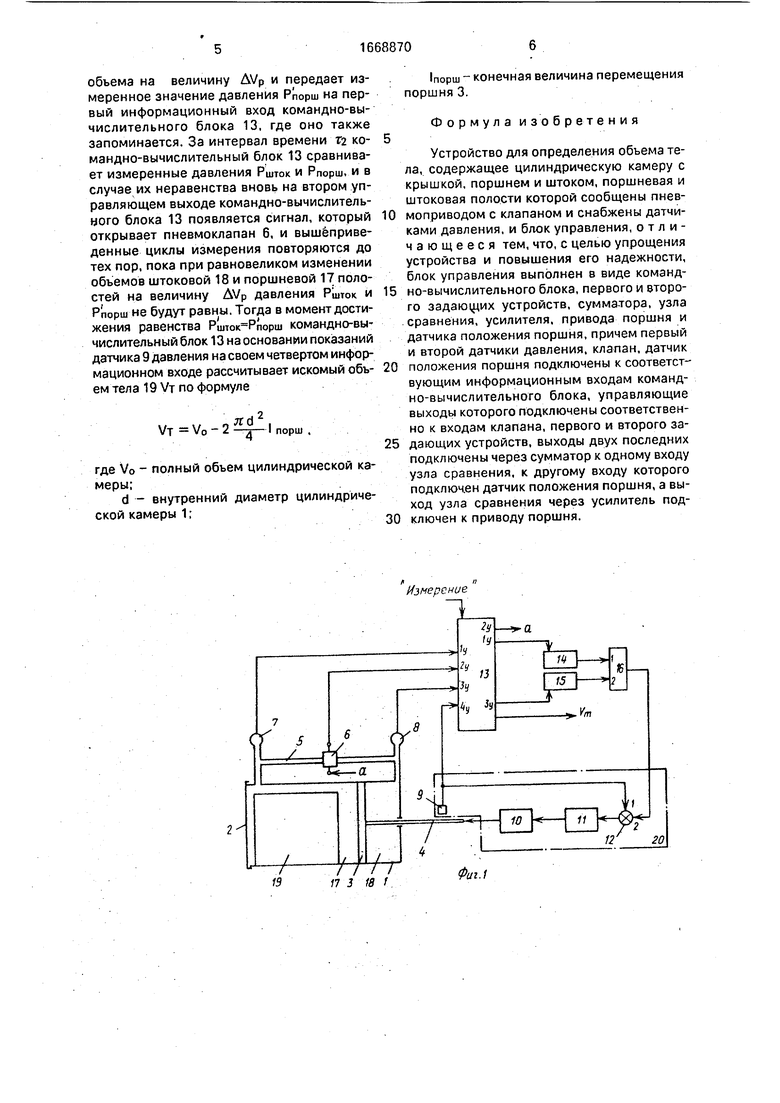

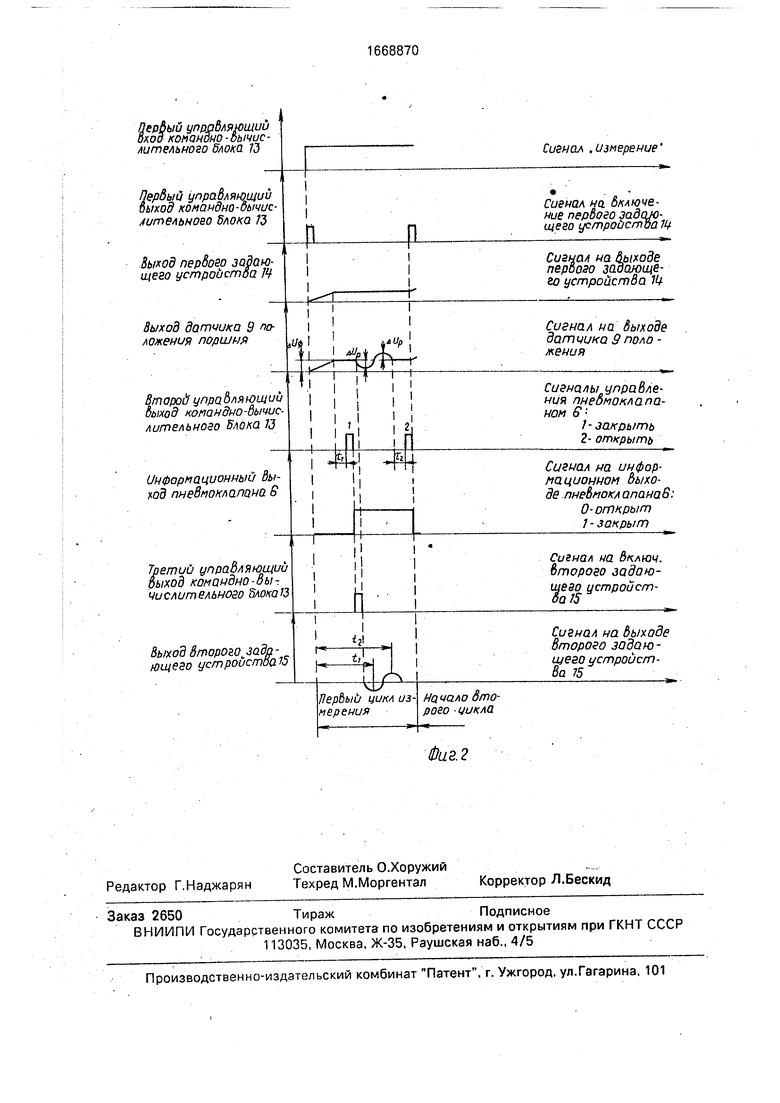

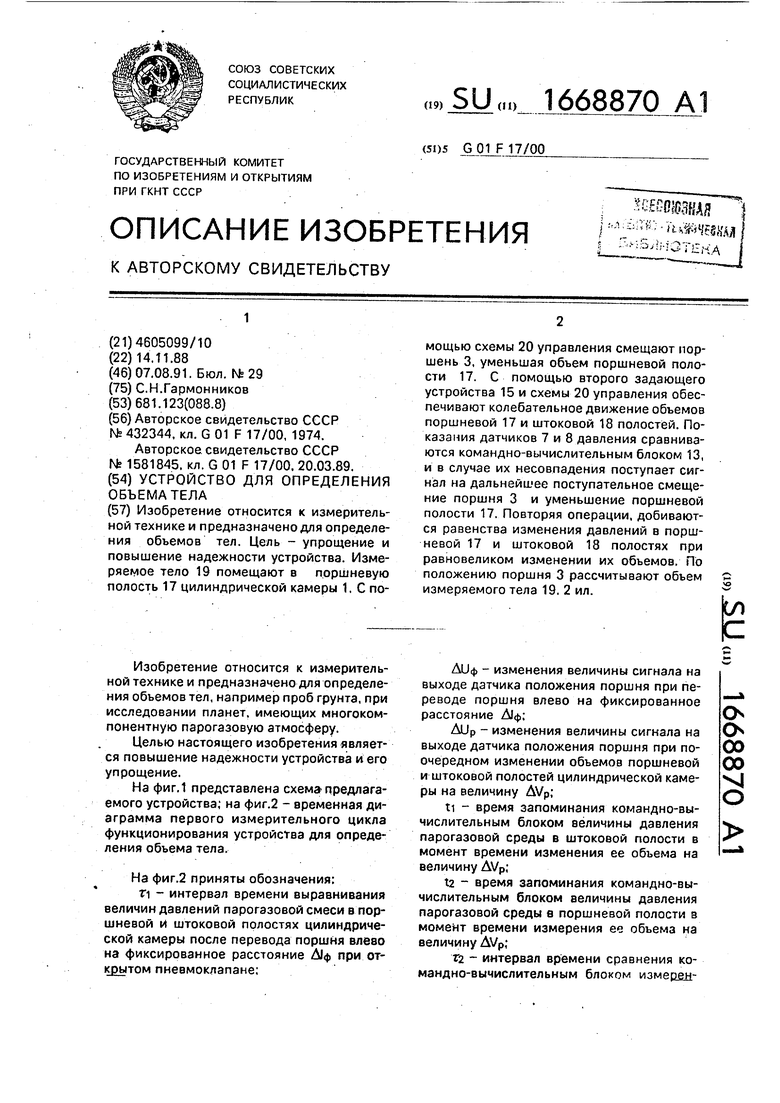

На фиг.1 представлена схем предлагаемого устройства; на фиг.2 - временная диаграмма первого измерительного цикла функционирования устройства для определения объема тела.

На фиг.2 приняты обозначения:

Л - интервал времени выравнивания величин давлений парогазовой смеси в поршневой и штоковой полостях цилиндрической камеры после перевода поршня влево на фиксированное расстояние Д1ф при открытом пневмоклапане;

ДЫф - изменения величины сигнала на выходе датчика положения поршня при переводе поршня влево на фиксированное расстояние Д|ф;

Аир - изменения величины сигнала на выходе датчика положения поршня при поочередном изменении объемов поршневой и штоковой полостей цилиндрической камеры на величину ДУР;

ti - время запоминания командно-вычислительным блоком величины давления парогазовой среды в штоковой полости в момент времени изменения ее объема на величину AVp,1

t2 - время запоминания командно-вычислительным блоком величины давления парогазовой среды в поршневой полости в момент времени измерения ее объема на величину AVp,

га - интервал времени сравнения командно-вычислительным блоком измеренО

о

00 00

Ч

о

ных з моменты времени ti и t2 значений давлений парогазовой среды в поршневой и штоковой полостях цилиндрической камеры при изменении их объемов на величину AVP.

Устройство содержит цилиндрическую камеру 1 с крышкой 2, поршнем 3 и штоком 4, пневмопровод 5 с пневмоклапаном 6, первый 7 и второй 8 датчики давления, датчик 9 положения поршня, привод 10 поршня, усилитель 11, узел сравнения 12, командно-вычислительный блок 13, первый 14 и второй 15 задающие устройства и сумматор 16.

Поршень 3 расположен внутри цилиндрической камеры 1 и делит ее внутренний объем на поршне.вую 17 и штоковую 18 полости. Исследуемое тело 19 помещается в поршневую полость 17, которая герметизируется крышкой 2.

Первый датчик 7 давления располагают в поршневой полости 17. Второй датчик 8 давления располагают в штоковой полости 18.

Пневмопровод 5 соединяет поршневую 17 и штоковую 18 полости цилиндрической камеры 1. Пневмоклапан 6 устанавливают на пневмопроводе 5. Выход первого датчика 7 давления подсоединен к первому информационному входу командно-вычислительного блока 13. Информационный выход пневмоклапана 6 связан со вторым информационным входом командно-вычислительного блока 13, второй дзтчикб давления соединен с третьим информационным входом командно-вычислительного блока 13. Первый и третий управляющие выходы командно-вычислительного блока 13 связаны соответственно с управляющими входами первого 14 и второго 15 задающих устройств. Выход первого задающего устройства 14 подсоединен к. первому входу сумматора 16, выход второго задающего устройства 15 подсоединен ко второму входу сумматора 16. Выход датчика 9 положения поршня связан с четвертым информационным входом командно-вычислительного блока 13 и с первым входом узла сравнения 12. Выход сумматора 16 соединен со вторым входом узла сравнения 12. Выход узла сравнения 12 соединен с входом усилителя 11, выход которого связан с входом привода 10 поршня. Второй управляющий выход командно-вычислительного блока 13 подсоединен к управляющему входу пневмоклапана 6.

Привод 10 поршня служит для перемещения поршня 3 внутри цилиндрической камеры 1.

Датчик 9 положения поршня предназначен для измерения местоположения поршня 3 внутри цилиндрической камеры 1. Сумматор 16 служит для суммирования

величин сигналов на первом и втором входах.

В исходном состоянии поршень 3 находится в крайнем правом положении. Пневмоклапан 6 открыт. Исследуемое тело 19

находится в поршневой полости 17 цилинд- оической камеры 1.

При необходимости определения исследуемого тела 19 на первый управляющий вход командно-вычислительного блока 13 поступает сигнал Измерение и на его первом управляющем выходе появляется сигнал, поступающий на управляющий вход первого задающего устройства 14, которое сигналом со своего выхода через сумматор 16 и

схему 20 управления привода поршня, состоящую из привода 10 поршня, усилителя 11, узла сравнения 12 и датчика 9 положения поршня, переводит поршень 3 из крайнего положения влево на фиксированное

расстояние Д|ф. После выравнивания через интервал времени т величин давлений в поршневой 17 и штоковой 18 полостях цилиндрической камеры 1, что контролируется соответственно датчиками 7 и 8 давления,

сигналы с выходов которых поступают на первый и третий информационные входы командно-вычислительного блока 13, появляется сигнал на втором управляющем выходе командно-вычислительного блока 13,

который поступает на управляющий вход пневмоклапана 6 и закрывает его. Сигнал о закрытом состоянии пневмоклапана 6 с его информационного выхода поступает на второй .информационный г.ход командно-вычислительного блока 13, который сигналом со своего третьего управляющего входа включает второе задающее устройство 15, которое через сумматор 16 и схему 20 управления привода поршня обеспечивает поочередное равновеликое изменение объемов сначала штоковой 18, а затем поршневой 17 полостей.

Установленный в .штоковой полости 18 второй датчик 8 давления в момент времени

ti фиксирует значение давления в штоковой полости 18 при изменении ее исходного объема на величину Д Vp и передает измеренное значение давления Ршток на третий информационный вход командно-вычислительного блока 13, где оно запоминается. Установленный в поршневой полости 17 датчик 7 давления в момент времени t2 фиксирует значение давления в поршневой полости 17 при изменении ее исходного

объема на величину AVP и передает измеренное значение давления Рпорш на первый информационный вход командно-вычислительного блока 13, где оно также запоминается. За интервал времени тг командно-вычислительный блок 13 сравнивает измеренные давления Ршпж и Рпорш, и в случае их неравенства вновь на втором управляющем выходе командно-вычислительного блока 13 появляется сигнал, который открывает пневмоклапан 6, и вышеприведенные циклы измерения повторяются до тех пор, пока при равновеликом изменении объемов штоковой 18 и поршневой 17 полостей на величину AVP давления Ршток и Рпорш не будут равны. Тогда в момент достижения равенства Ршток Рпорш командно-вычислительный блок 13 на основании показаний датчика 9 давления на своем четвертом информационном входе рассчитывает искомый объем тела 19 VT по формуле

VT Vo-2 -lnopu,.

где Vo - полный объем цилиндрической камеры;

d - внутренний диаметр цилиндрической камеры 1;

1порш конечная величина перемещения поршня 3.

Формула изобретения

Устройство для определения объема тела, содержащее цилиндрическую камеру с крышкой, поршнем и штоком, поршневая и штоковая полости которой сообщены пневмоприводом с клапаном и снабжены датчиками давления, и блок управления, отличающееся тем, что, с целью упрощения устройства и повышения его надежности, блок управления выполнен в виде командно-вычислительного блока, первого и второго задающих устройств, сумматора, узла сравнения, усилителя, привода поршня и датчика положения поршня, причем первый и второй датчики давления, клапан, датчик

положения поршня подключены к соответствующим информационным входам командно-вычислительного блока, управляющие выходы которого подключены соответственно к входам клапана, первого и второго задающих устройств, выходы двух последних подключены через сумматор к одному входу узла сравнения, к другому входу которого подключен датчик положения поршня, а выход узла сравнения через усилитель подключей к приводу поршня.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления и синхронизации движения гидротехнического затвора и устройство для его осуществления | 1988 |

|

SU1617086A1 |

| Источник сейсмических сигналов | 1978 |

|

SU748312A1 |

| Устройство управления пневматическим приводом вагонного замедлителя | 2017 |

|

RU2689468C2 |

| Система управления машиной литья под давлением | 1989 |

|

SU1650340A1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ПОДВЕСКА КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА | 2014 |

|

RU2560216C1 |

| Устройство для отделения заготовок от стопы | 1986 |

|

SU1360862A1 |

| Устройство для измерения объема тел | 1987 |

|

SU1525471A2 |

| Устройство для косвенного измерения расхода биологической жидкости | 1979 |

|

SU1009479A1 |

| Узел прессования машины литья под давлением | 1980 |

|

SU900965A1 |

| Система управления пневматическим приводом вагонного замедлителя | 2021 |

|

RU2773117C1 |

Изобретение относится к измерительной технике и предназначено для определения объемов тел. Цель - упрощение и повышение надежности устройства. Измеряемое тело 19 помещают в поршневую полость 17 цилиндрической камеры 1. С помощью схемы 20 управления смещают поршень 3, уменьшая объем поршневой полости 17. С помощью второго задающего устройства 15 и схемы 20 управления обеспечивают колебательное движение объемов поршневой 17 и штоковой 18 полостей. Показания датчиков 7 и 8 давления сравниваются командно-вычислительным блоком 13, и в случае их несовпадения поступает сигнал на дальнейшее поступательное смещение поршня 3 и уменьшение поршневой полости 17. Повторяя операции, добиваются равенства изменения давлений в поршневой 17 и штоковой 18 полостях при равновеликом изменении их объемов. По положению поршня 3 рассчитывают объем измеряемого тела 19. 2 ил.

19

II

17 3 13 Г

Измерение

Фиг Л

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ОБЪЕМА ЖИДКОСТИ | 1972 |

|

SU432344A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Радиальный диффузор центробежной турбомашины | 1988 |

|

SU1581845A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-07—Публикация

1988-11-14—Подача