390

щим поршнем, импульсный и блокировочный датчики положения, взаимодействующие со штоком цилиндра прессования, следящий золотник, систему управления скоростью прессующего поршня, связанную своим входом с импульсным датчиком положения, а выходом, через нормально-открытый ключ, - со следящим золотником, датчик давления в порщневой полости цилиндра прессования и насосно-аккумуляторный привод, снабжен системой управления включением торможения прессующего поршня, содержащей релейный элемент, два нормально-закрытых ключа, счетчик импульсов, блок сравнения кодов, сумматор, элемент памяти и блоки задания величины объема формы, постоянной времени узла прессования и скорости торможения, при этом выход импульсного датчика положения соединен с первым входом первого нормально-закрытого ключа, выходы датчика давлени и блокировочного датчика положения соединены через релейный элемент со вторым входом первого нормально-закрытого ключа, выход которого соединен со входом счетчика имп0п сов, выходы блоков задания величины объема формы и постоянной времени узла прессования соединены соответственно с первым и вторым входами сумматора, выходы сумматора и счетчика импульсов соединены соответственно с первым и вторым входами блока сравнения кодов, выход которого .соединен со входом элемента памяти, выходы блока задания скорости торможения и элемента памяти соеданены соответственно с первым и вторым входами второго нормальнозакрытого ключа, выход которого соединен со следящим золотником, а выход элемента памяти кроме этого соединен с управляющим входом нормально-открытого ключа системы управления скоростью прессующего поршня.

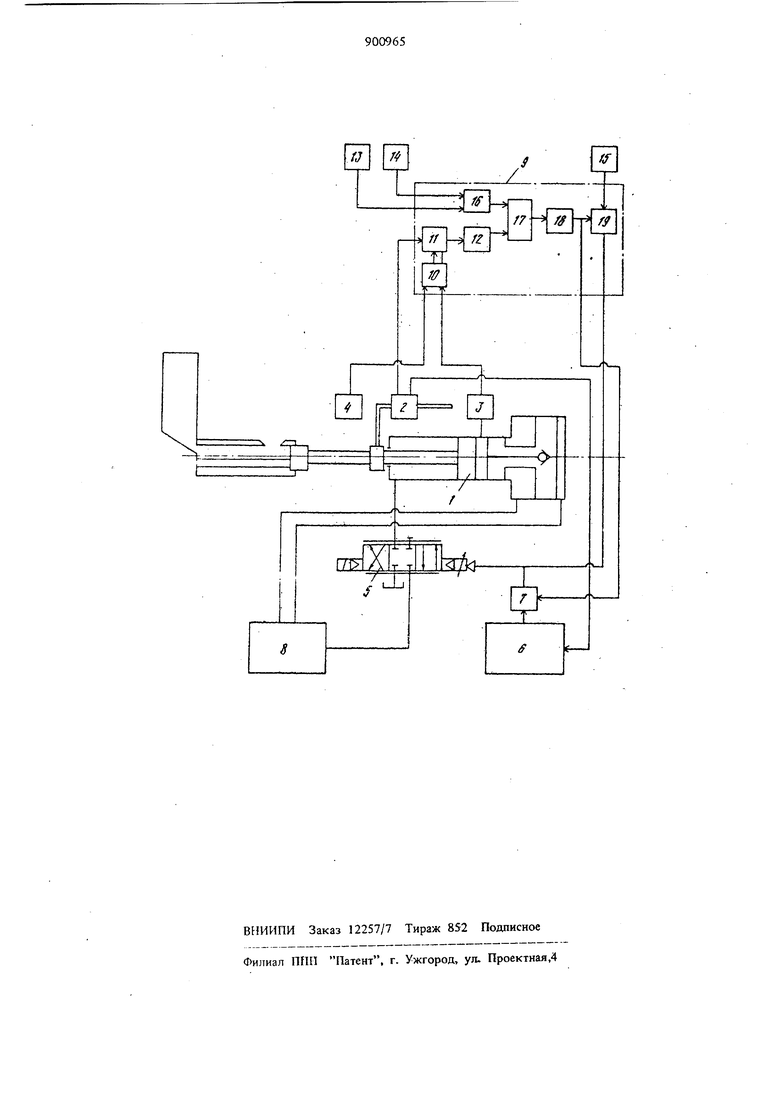

На чертеже представлена блок-схема предлагаемого узла прессования.

Узел прессования включает цилиндр 1

прессования с прессующим поршнем, импульсный датчик 2 положения, датчик 3 давления блокировочный датчик 4 положения, следящий золотник 5 с системой 6 управления скоростью пресс-поршня и нормально-открытым ключом 7, насосно-аккумуляторный привод 8 и дополнительную систему 9 управления с релейным элементом 10, нормально-закрытым ключом 11, счетчиком 12 импульсов, задающими входами 13-15, сумматором 16, блоком 17 сравнения кодов, элементом 18 памяти и нормально-закрытым ключом 19.

Узел прессования работает следующим образом.

Предварительно до начала работы необходимо: отрегулировать настройку датчика 3 давления так, чтобы электрический сигнал на его выходе появился только при давлении, превыщаюшем некоторый уровень, соответствующий давлению перемещения пресс-поригая при перекрытии заливочного окна (ориентировочно, этот уровень давления не больше 2030 кгс/см), выставить блокировочный датчик 4 положения с упреждением на 10-15 мм относительно величины хода первой фазы прессования; протарировать в импульсах, отсчитываемых датчиком 2, объем заполняемой полости пресс-формы; установить постоянную времени уэла прессования, включающую время, необходимое узлу на изменение скорости запрессовки от максимальной величины до величины, исключающей гидравтшческий удар в конце запрессовки. Это время состоит из времени срабатывания системы управления 9, следящего золотника 5, времени изменения скорости подвижных масс и окончания заполнения формы. Величина постоянной времени должна быть достаточно малой, чтобы изменение режима заполнения формы произошло в конце заполнения; для определенной скорости впрыска постоянная времени тарируется в импульсах, выдаваемых датчиком 2 положения, определить величину электрического сигнала на управляющем входе следящего золотника, обеспечивающую скорость пресспоршня, исключающую гидроудар в конце заполнения.

Оператор на пульте управления выставляет на входе 13 системы 9 управления величину объема формы в цифровом виде, а на входе 14 системы постоянную времени узла в цифровом виде, на входе 15 системы 9 управления электрический сигнал задающий скорость торможения, на входах же системы 6 управления величину, определяющую скорость пресс-поршня на всех фазах прессования.

После получения команды Впрыск система 6 управления обеспечивает необходимое подключение полостей цилиндра 1, разгон прессующего поршня по определенному закону и стабильность скорости прессования. При этом выход системы 6 управления связан с управляющим входом следящего золотника 5 через нормально-открытый ключ 7, на управляющем входе которого пока еще нет электрического сигнала, поступающего из дополнительной системы 9 управления.

При переключении полостей цилиндра 1 по команде Впрыск давление в. порщневой полости растет до максимального давления насосно-аккумуляторного привода 8 (пресспоршень еще не двигается). На выходе дат59чика 3 давления появляется электрический сигнал, поступающий на один из входов релейного элемента 10, но на выходе последнего еще сигнала не будет, так как нет сигнала на его другом входе от блокировочного датчика 4 положения. В результате, номралъно-закрытый ключ И остается в исходном положении. С началом движения пресс-поршня появляются импульсные сигналы на выходе датчика 2 положения, поступающие на входы системы управления 6 скоростью, для которой датчик 2 является датчиком обратной связи, и нормально-закрытого ключа 11 дополнительной системы 9 управления. Пока не сигнала на выходе релейного элемента 10, сигналы, поступающие от датчика 2 в систему 9 управления замкнуты на ключе 11, и на выходе системы 9, т.е. на входе управления нормально-открытого ключа 7 сигнал отсутствует. Ключ 7 остается в исходном положении, пропускающем сигналы системы 6 управления на вход управления золотника S. С началом движения пресс-поршня начинает уменьшаться давление в поршневой полости цилиндра 1. К тому моменту времени, когда на выходе блокировочного датчика 4 появится и останет ся до конца движения пресс-поршня электрический сигнал, давление в поршневой полости будет такое, что сигнала на выходе датчика 2 положения уже не будет. Давление в поршневой полости цилиндра ниже уровня срабатывания датчика 3 остае ся в течение движения пресс-поршня при перекрытии заливочного окна. Все это время система управления, остается в исходном положении, управление следящим золотником осуществляет система 6 управления. В начале запрессовки металла в форму резко изменяется нагрузка на прессующем поршне, так как сечение питателя, через который начинает поступать в форму металл, значительно меньше сечения пресс-стакана. В порщневой полости растет давление, превышая уровень срабатывания датчика 3 давления на выходе которого появляется электрический сигнал. Срабатывает релейный элемент 10, на обоих входах которого теперь есть сигналы, появляется сигнал на управляющем входе ключа 11, который начинает с этого момента пропускать на вход счетчика 12 импульсные сигналы, поступающие от датчика 2 положения. Счетчик 12 накапливает поступающее air налы и передает их в цифровом виде на оди из входов блока 17 сравнения, на другом входе которого имеется уже цифровой сигнал, постутшвший с выхода сумматора 16, на котором величина, заданная входом 13 уменьшается на величи1гу, заданную входом 14 При совпадении кодов на обоих входах блока 17 сравнения, означающего, что почти весь объем 1:ресс-фо1 ы заполнен на режиме, обеспечиваемом системой 6 управления, и до конца заполнения формы осталось время, необходимое и достаточное для обеспечения торможения движущихся масс, на его выходе появляется электрический сигнал, фиксируемый элементом 18 памяти. Электрический шгнал с выхода элемента 18 памяти одновременно поступает на управляющий вход нормально-открытого 7 и второй вход нормально-закрытого ключа 19. Ключ 7 прерьшает сигналы, поступающие от системы 6 управления на вход управления следящего золотника 5, а ключ 19 пропускает на его вход сигнал, заданный на входе 15 системы 9 управления. Следящий золотник 5 в соответствии с сигналом управления прикрывает выход ра бочей жидасости из штоковой полости цилиндра 1. Скорость прессующего поршня резко уменьшается. Инерция подвижных масс гасится в штоковой полости цилиндра и не передается на металл в форме. На малой скорости, исключающей при остановке гидравлический удар, заканчивается запрессовка металла В форму. Использование дополнительной системы управления, позволяющей точно установить момент включения торможения подвижных масс при возможных колебаниях дозы заливаемого металла, позволяет надежно исключить гидравлический удар в конце запрессовки, что приводит к повьпиению точности отливок, устранению облоя по разъему и расширению возможности изготовления крупногабаритных отливок на машине данной мощности. Формула изобретения Узел прессования ма1пины литья, под давлением, включающий цилиндр прессования с прессующим поршнем, импульсный и блокировочный датчики положения, взаимодействующие со штоком цилиндра прессования, следящий золотник, систему управления скоростью прессующего поршня, связанную своим входом с импульсным датчиком положения, а выходом, через нормально-открытый ключ, - со следящим золотником, датчик давления в поршневой полости цилиндра прессования и насосно-аккумуляторный привод, отличающийся тем, что, с целью уменьшения величины гидравлического удара на металл в форме в конце запрессовки, он снабжен системой управления включением торможения прессующего поршня, содержащей релейный элемент, два нормально закрытых ключа, счетчик импудьсов, блок сравнения кодов, сумматор, элемент памяти и блоки задания величины объема формы, постоянной времегш узла прессования и скорости торможения, при этом выход импульсного датчика положения соединен е первым входом первого нормально-закрытого ключа, выходы датвдка давления и блокировочного датчика положения соединены через релейный элемент со вторым входом первого нормально-закрытого ключа, выход которого соединен со входом счетчика импульсов, выходы блоков задания величины объема формы и постоянной времени узла прессования соединены соответственно с первым и вторым входами сумматора, выходы сумматора и счетчика импульсов соединены соответственно с первым и вторым входами блока сравнения кодов, выход которого соединен с входом элемента памяти, выходы блока задания скорости торможения и элемента памяти соединения соответственно с первым и вторым входами второго нормально-закрытого ключа, выход которого соединен со следящим золотником, а выход элемента памяти, кроме того, соединен со входом нормально-открытого ключа системы управления скоростью прессующего поршня

Источники информации, принятые во внимание при экспертизе

I . Методы и средства контроля технологических параметров при литье под давлением НИИМАШ, М., 1975, с. 82. рис. 50.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел прессования машины литья под давлением | 1981 |

|

SU1013094A1 |

| Система управления процессом прессования в машине литья под давлением | 1985 |

|

SU1284660A1 |

| Устройство для управления пресс-поршнем машины литья под давлением | 1987 |

|

SU1468648A1 |

| Устройство для охлаждения пресс-поршня машины литья под давлением | 1982 |

|

SU1088874A1 |

| Устройство регулирования скорости пресс-поршня машины литья под давлением | 1988 |

|

SU1526900A1 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1987 |

|

SU1507535A2 |

| Устройство для контроля усилия запирания пресс-формы в машине литья под давлением | 1986 |

|

SU1379085A1 |

| Система управления машиной литья под давлением | 1989 |

|

SU1650340A1 |

| Система управления процессом прессования в машине литья под давлением | 1985 |

|

SU1284659A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ЦИФРОВАЯ СЛЕДЯЩАЯСИСТЕМА | 1972 |

|

SU330262A1 |

Авторы

Даты

1982-01-30—Публикация

1980-06-10—Подача