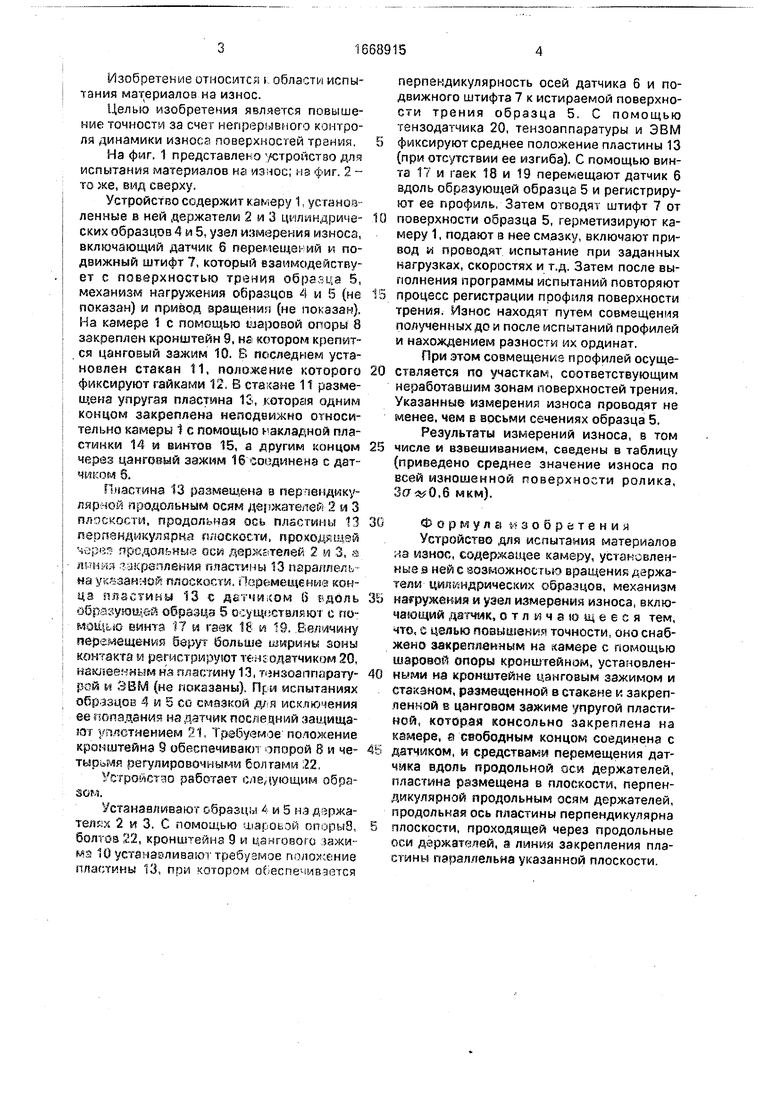

Изобретение относится к области испытания материалов на износ.

Целью изобретения является повышение точности за счет непрерывного контроля динамики износ л поверхностей трения.

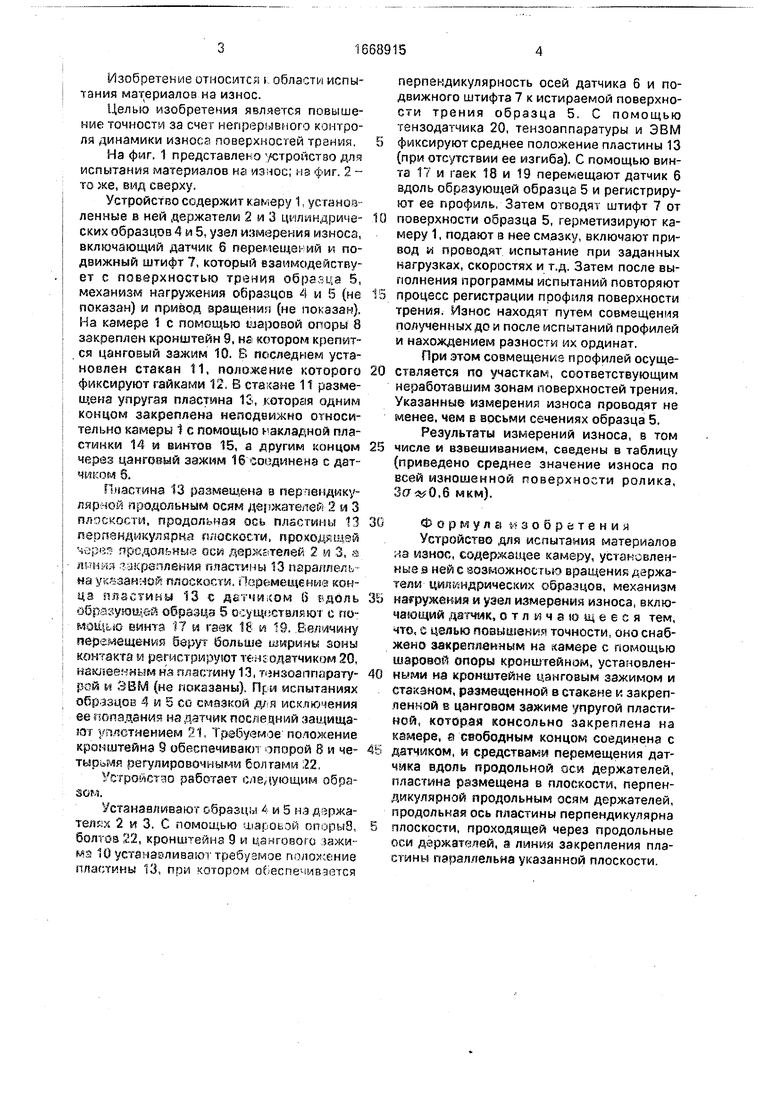

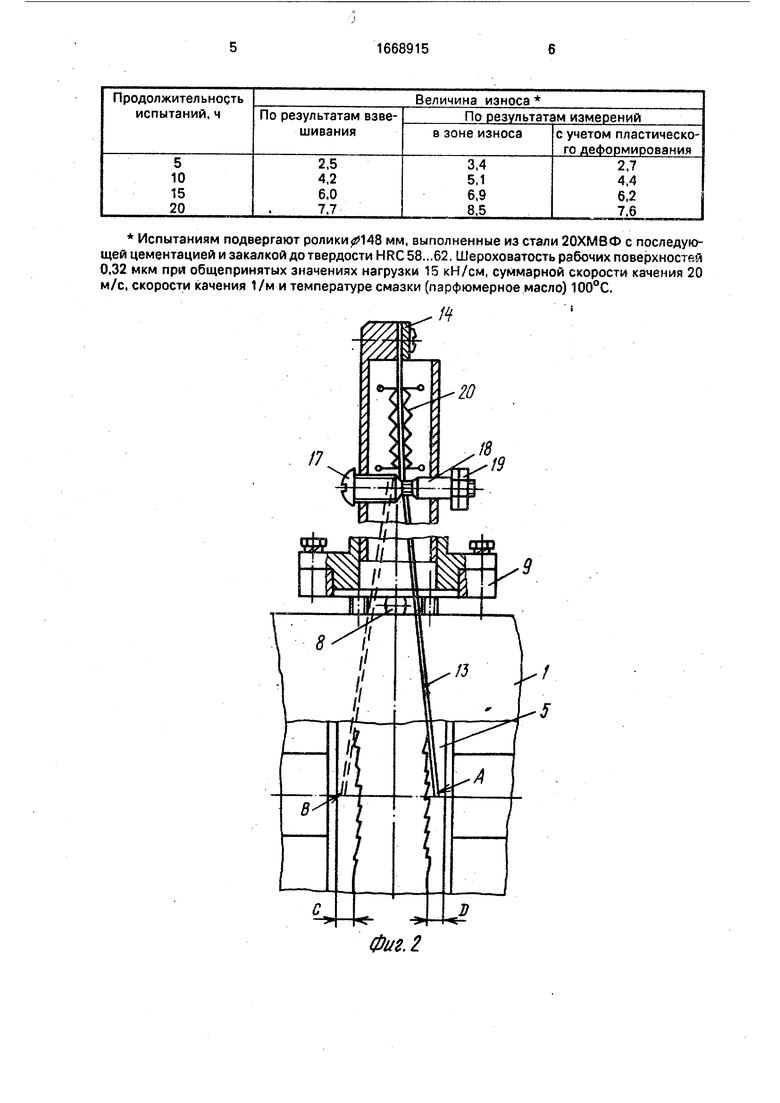

На фиг. 1 представлено устройство для испытания материалов на износ, из фиг. 2 - го же, вид сверху.

Устройство содержит камеру 1, уетаноз ленные в ней держатели 2 и 3 цилиндрических образцов 4 и 5, узел измерения износа, включающий датчик 6 перемещений и подвижный штифт 7, который взаимодействует с поверхностью трения образца 5, механизм нагружения образцов А и 5 (не показан) и привод вращения (не показан). На камере 1 с помощью шаровой опоры 8 закреплен кронштейн 9, на котором крепится цанговый зажим 10. В последнем установлен стакан 11, положение которого фиксируют гайками 12, В стакане 11 размещена упругая пластина 13, которая одним концом закреплена неподвижно относительно камеры 1 с помощью накладной пластинки 14 и винтов 15, а другим концом через цанговый зажим 16 соединена с датчиком 6.

Пмзстина 13 размещена в перпендикулярной продольным осям держателей 2 и 3 , продольная ось пластины И перпендикулярна п/оскости, проходяьчей 4j;-« прсдол -иы 1 оси держателей 2 и 3, ч пи-шн крепления пчэстины 13 паралле/и. на укр чанно плоские ги. Перемещение конца плзс-тины 13 с датчиком 6 вдоль образующей образца 5 осуществляют с по- винтя i т и гаек 18 и 19. Величину перемещении беру1 больше ширины зоны контакта м регистрируют тензодатчиком 20, накле - ним ня тастииу 13, тензоаппарату- рой и ЭВМ (не показаны). При испытаниях образцов 4 и 5 со смазкой для исключения ее попаданиа на а-эгчик последний защищают уплотнением м требуемое положение кронштейна 9 обеспечивают опорой 8 и четырьмя регулировочными болтами 22.

Устройство работает следующим образом.

Устанавливаю) образцы 4 и 5 на держателях 2 и 3. С помощью шароьли ппорыЗ, болтов 22, кронштейна 9 и цангового зажи- w 10 устачаолива,о1 требуемое положение пластины 13 чттором обеп1 н-вается

перпендикулярность осей датчика 6 и подвижного штифта 7 к истираемой поверхности трения образца 5. С помощью тензодатчика 20, тензоаппаратуры и ЭВМ

фиксируют среднее положение пластины 13 (при отс/тствии ее изгиба). С помощью винта 17 и гаек 18 и 19 перемещают датчик 6 вдоль обрязующей образца 5 и регистрируют ее профиль. Затем отводя, штифт 7 от

0 поверхности образца 5, герметизируют камеру 1, подают в нее смазку, включают привод и проводят испытание при заданных нагрузках, скоростях и т.д. Затем после выполнения программы испытаний повторяют

Ь процесс регистрации профиля поверхности трения. Износ находят путем совмещения полученных до и после испытаний профилей и нахождением разности их ординат.

При этом совмещение профилей осуще0 ствляется по участкам, соответствующим

неработавшим зонам поверхностей трения.

Указанные измерения износа проводят не

менее, чем в восьми сечениях образца 5.

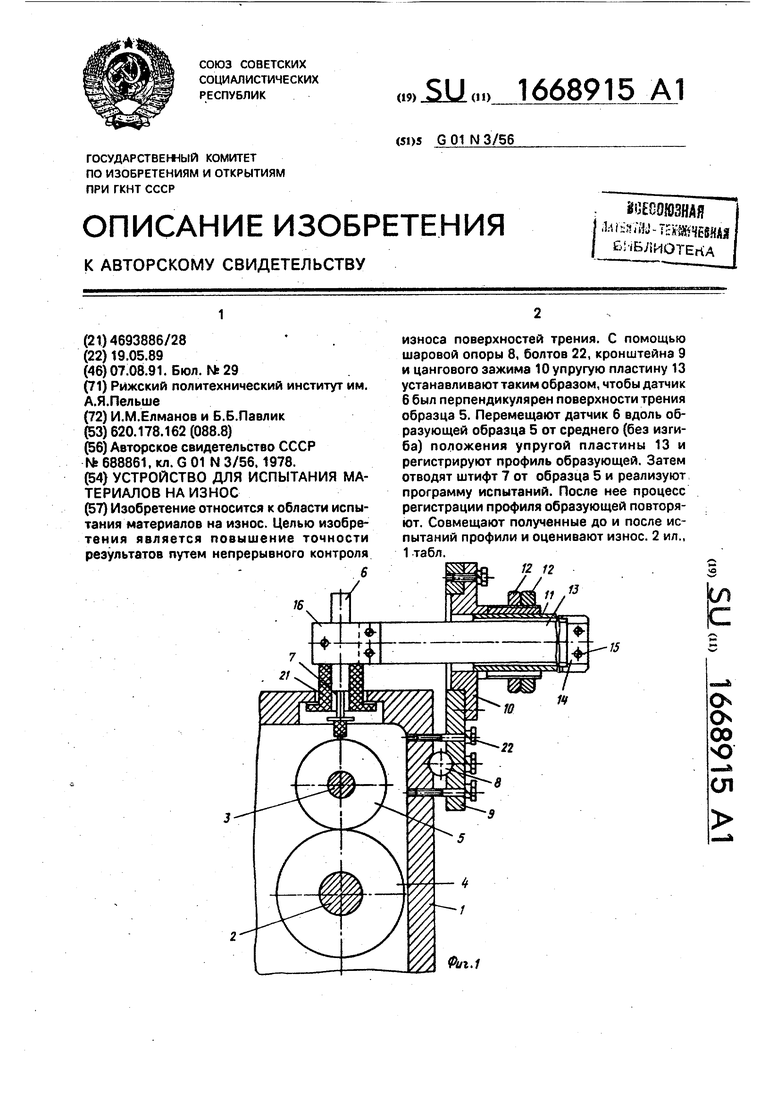

Результаты измерений износа, в том

5 числе и взвешиванием, сведены в таблицу (приведено среднее значение износа по всей изношенной поверхности ролика, 3(,6 мкм).

0 Формула изобретения

Устройство для испытания материалов ла износ, содержащее камеру, установленный s ней с возможностью вращения держатели цилиндрических образцов, механизм

Ъ нагружения и узел измерения износа, включающий датчик, отличающееся тем, что, с целью повышения точности, оно снабжено закрепленным на камере с помощью шаровой опоры кронштейном, устачовлен0 ными на кронштейне цанговым зажимом и стаканом, размещенной в стакане и закреп- пенной в цанговом зажиме упругой пластиной, которая консольно закреплена на камере, а свободным концом соединена с

4 датчиком, и средствами перемещения датчика вдоль продольной оси держателей, пластина размещена в плоскости, перпендикулярной продольным осям держателей, продольная ось пластины перпендикулярна

плоскости, проходящей через продольные оси держателей, а линия закрепления пла- оины параллельна указанной плоскости.

Испытаниям подвергают ролики 148 мм, выполненные из стали 20ХМВФ с последующей цементацией и закалкой до твердости HRC 58...62. Шероховатость рабочих поверхности 0,32 мкм при общепринятых значениях нагрузки 15 кН/см, суммарной скорости качения 20 м/с, скорости качения 1/м и температуре смазки (парфюмерное масло) 100°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для испытания материалов на трение и износ | 1990 |

|

SU1803811A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНАШИВАНИЕ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1999 |

|

RU2173846C2 |

| АВТОНОМНЫЙ УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ НА ТРЕНИЕ И ИЗНОС | 2024 |

|

RU2823582C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2013 |

|

RU2531124C1 |

| ИСПЫТАТЕЛЬНАЯ КАМЕРА МАШИНЫ ТРЕНИЯ | 1999 |

|

RU2163013C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

| Устройство для испытания подшипников скольжения на трение и изнашивание | 1989 |

|

SU1640607A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА ТРЕНИЯ В СКОЛЬЗЯЩЕМ ЭЛЕКТРОКОНТАКТЕ БЕЗ СМАЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2536107C1 |

| ДАТЧИК ДЛЯ ЗАМЕРА ПОПЕРЕЧНЫХ ПЕРЕМЕЩЕНИЙ ПРИ РАСТЯЖЕНИИ ОБРАЗЦОВ ИЗ ТКАНЕПОДОБНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2823792C1 |

| Машина для испытания материалов и смазок на износ и контактную прочность | 1983 |

|

SU1138699A1 |

Изобретение относится к области испытания материалов на износ. Целью изобретения является повышение точности результатов путем непрерывного контроля износа поверхностей трения. С помощью шаровой опоры 8, болтов 22, кронштейна 9 и цангового зажима 10 упругую пластину 13 устанавливают таким образом, чтобы датчик 6 был перпендикулярен поверхности трения образца 5. Перемещают датчик 6 вдоль образующей образца 5 от среднего (без изгиба) положения упругой пластины 13 и регистрируют профиль образующей. Затем отводят штифт 7 от образца 5 и реализуют программу испытаний. После нее процесс регистрации профиля образующей повторяют. Совмещают полученные до и после испытаний профили и оценивают износ. 2 ил., 1 табл.

/7

18

19

| Устройство для испытания материалов на износ | 1978 |

|

SU688861A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1991-08-07—Публикация

1989-05-19—Подача