Изобретение относится к химическому машиностроению, а именно к устройствам колонных аппаратов, основной технологический процесс в которых связан с перемещением как жидкости, так и газа.

Цель изобретения - равномерное распределение газа; интенсификация отделения твердой фазы, выравнивание проходного профиля скорости за счет дополнительного перераспределения газа.

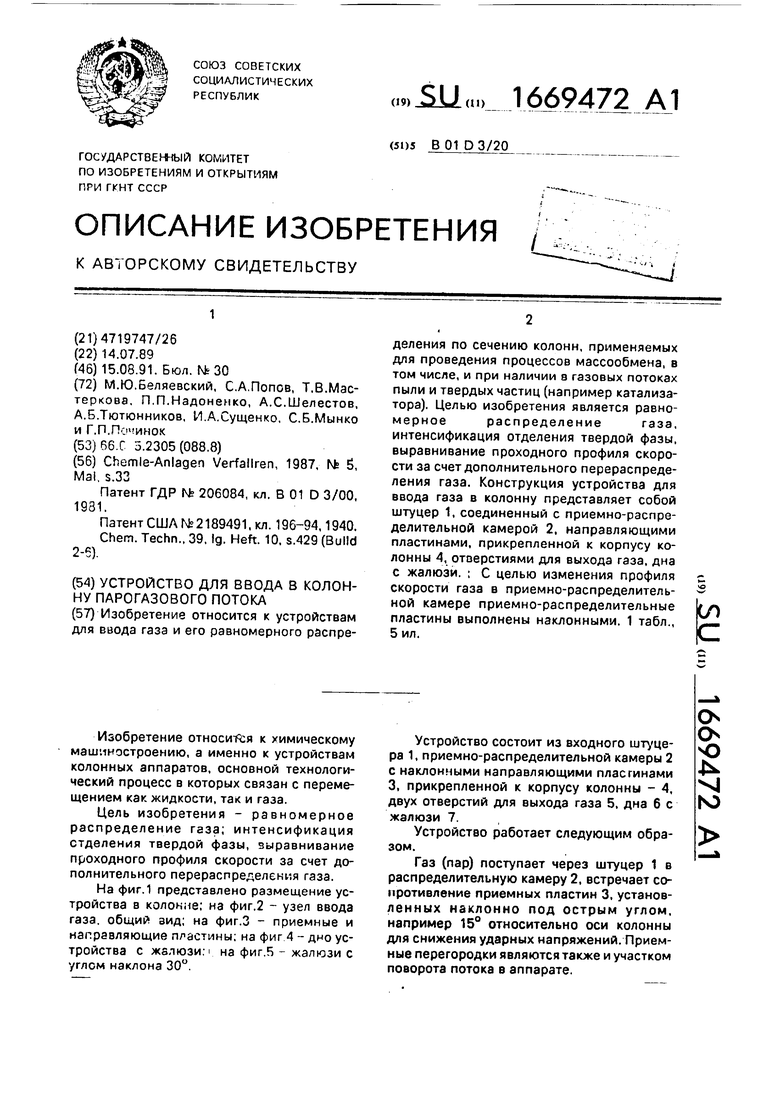

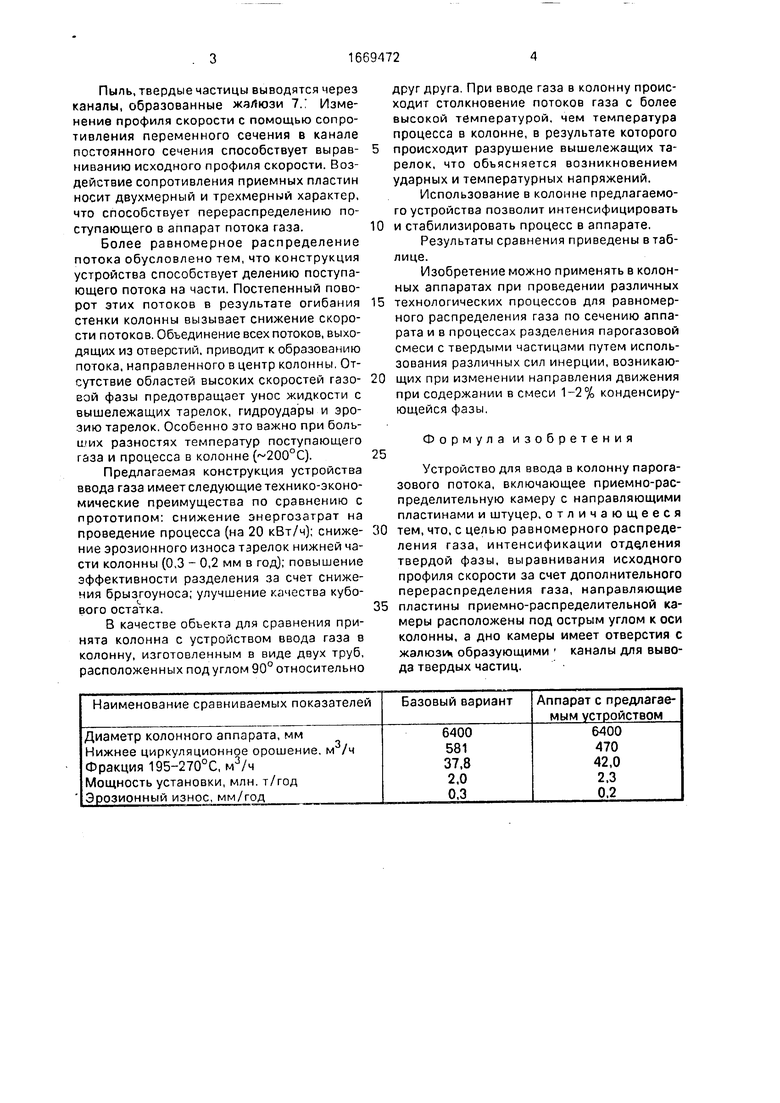

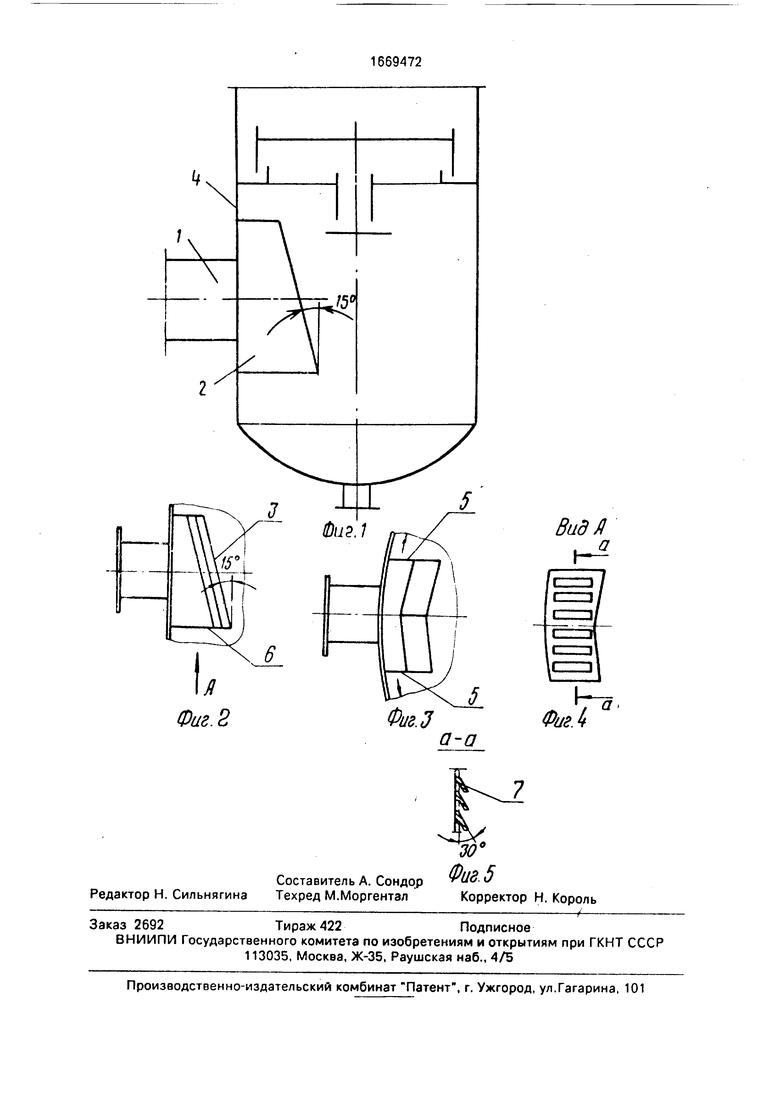

На фиг.1 представлено размещение устройства в колонне; на фиг.2 - узел ввода газа, общий вид; на фиг.З - приемные и направляющие пластины; на фиг 4 - дно устройства с жалюзи: i на фиг.5 - жалюзи с углом наклона 30°.

Устройство состоит из входного штуцера 1, приемно-распределительной камеры 2 с наклонными направляющими пластинами 3, прикрепленной к корпусу колонны - 4, двух отверстий для выхода газа 5, дна 6 с жалюзи 7.

Устройство работает следующим образом.

Газ (пар) поступает через штуцер t в распределительную камеру 2, встречает сопротивление приемных пластин 3, установленных наклонно под острым углом, например 15° относительно оси колонны для снижения ударных напряжений. Приемные перегородки являются также и участком поворота потока в аппарате.

о о ю

Јь

vj Ю

Пыль, твердые частицы выводятся через каналы, образованные жалюзи 7.: Изменение профиля скорости с помощью сопротивления переменного сечения в канале постоянного сечения способствует выравниванию исходного профиля скорости. Воздействие сопротивления приемных пластин носит двухмерный и трехмерный характер, что способствует перераспределению поступающего в аппарат потока газа.

Более равномерное распределение потока обусловлено тем, что конструкция устройства способствует делению поступающего потока на части. Постепенный поворот этих потоков в результате огибания стенки колонны вызывает снижение скорости потоко в. Объединение всех потоков, выходящих из отверстий, приводит к образованию потока, направленного в центр колонны. Отсутствие областей высоких скоростей газо- вой фазы предотвращает унос жидкости с вышележащих тарелок, гидроудары и эрозию тарелок. Особенно это важно при больших разностях температур поступающего газа и процесса в колонне (200°С).

Предлагаемая конструкция устройства ввода газа имеет следующие технико-экономические преимущества по сравнению с прототипом: снижение энергозатрат на проведение процесса (на 20 кВт/ч); сниже- ние эрозионного износа тарелок нижней части колонны (0,3 - 0,2 мм в год); повышение эффективности разделения за счет снижения брызгоуноса; улучшение качества кубового остатка.

В качестве объекта для сравнения принята колонна с устройством ввода газа в колонну, изготовленным в виде двух труб, расположенных под углом 90° относительно

друг друга. При вводе газа в колонну происходит столкновение потоков газа с более высокой температурой, чем температура процесса в колонне, в результате которого происходит разрушение вышележащих тарелок, что объясняется возникновением ударных и температурных напряжений.

Использование в колонне предлагаемого устройства позволит интенсифицировать и стабилизировать процесс в аппарате.

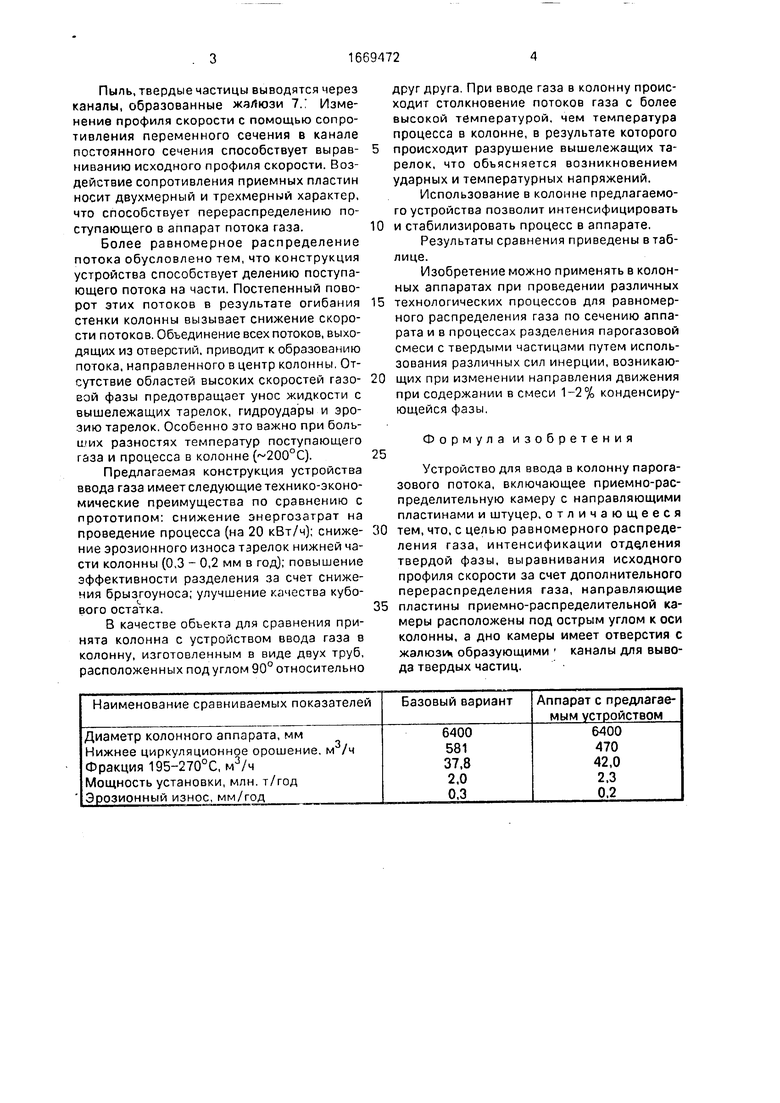

Результаты сравнения приведены в таблице.

Изобретение можно применять в колонных аппаратах при проведении различных технологических процессов для равномерного распределения газа по сечению аппарата и в процессах разделения парогазовой смеси с твердыми частицами путем использования различных сил инерции, возникающих при изменении направления движения при содержании в смеси 1-2% конденсирующейся фазы.

Формула изобретения

Устройство для ввода в колонну парогазового потока, включающее приемно-рас- пределительную камеру с направляющими пластинами и штуцер, отличающееся тем, что, с целью равномерного распределения газа, интенсификации отделения твердой фазы, выравнивания исходного профиля скорости за счет дополнительного перераспределения газа, направляющие пластины приемно-распределительной камеры расположены под острым углом к оси колонны, а дно камеры имеет отверстия с жалюзи, образующими каналы для вывода твердых частиц.

ВидД . a

tfte.J

Фиг. I

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1987 |

|

SU1510852A1 |

| Тепломассообменный аппарат | 1987 |

|

SU1473790A1 |

| Массообменная тарелка | 1981 |

|

SU997705A1 |

| Каталитический реактор | 2018 |

|

RU2674950C1 |

| Аппарат для физико-химических процессов с сыпучим материалом | 1981 |

|

SU1139495A1 |

| Насадочная колонна | 1973 |

|

SU516413A1 |

| Барботажный реактор (его варианты) | 1982 |

|

SU1117079A1 |

| Массообменная тарелка | 1983 |

|

SU1088737A1 |

| Реактор | 1980 |

|

SU889086A1 |

| Устройство для проведения массообменных процессов | 1982 |

|

SU1053843A1 |

Изобретение относится к устройствам для ввода газа и его равномерного распределения по сечению колонн, применяемых для проведения процессов массообмена, в том числе, и при наличии в газовых потоках пыли и твердых частиц (например катализатора). Целью изобретения является равномерное распределение газа, интенсификация отделения твердой фазы, выравнивание проходного профиля скорости за счет дополнительного перераспределения газа. Конструкция устройства для ввода газа в колонну представляет собой штуцер 1, соединенный с приемно-распределительной камерой 2, направляющими пластинами, прикрепленной к корпусу колонны 4, отверстиями для выхода газа, дна с жалюзями. С целью изменения профиля скорости газа в приемно-распределительной камере приемно-распределительные пластины выполнены наклонными. 1 табл., 5 ил.

| Chemle-Anlagen Verfallren, 1987, № 5, Mai, s.33 Патент ГДР № 206084, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СИСТЕМА ЗАЖИГАНИЯ | 2001 |

|

RU2189491C1 |

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Chem | |||

| Techn., 39, Ig | |||

| Heft | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ получения снабженных окрашенными узорами формованных изделий из естественных или искусственных смол | 1925 |

|

SU429A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-14—Подача