Изобретение относится к трубчатым пленочным аппаратам, предназначенным для процессов, протекающих в системе газ(пар) - жидюсть, таких, как абсорбция, дистилляция, ректификация, а также для обработки суспензий Может быть применен в химической, пищевой, фармацевтической и других отраслях промышленности. Для обеспечения высокой эффективности работы пленочных аппаратов требуется равномерно распределить жидкость (суспензию) по отдельным рабочим элементам.

Целью изобретения является интенсификация процесса тепломассообмена за

счет улучшения равномерности распределения жидкости при работе на суспензиях, а также на системах, склонных к образованию осадка.

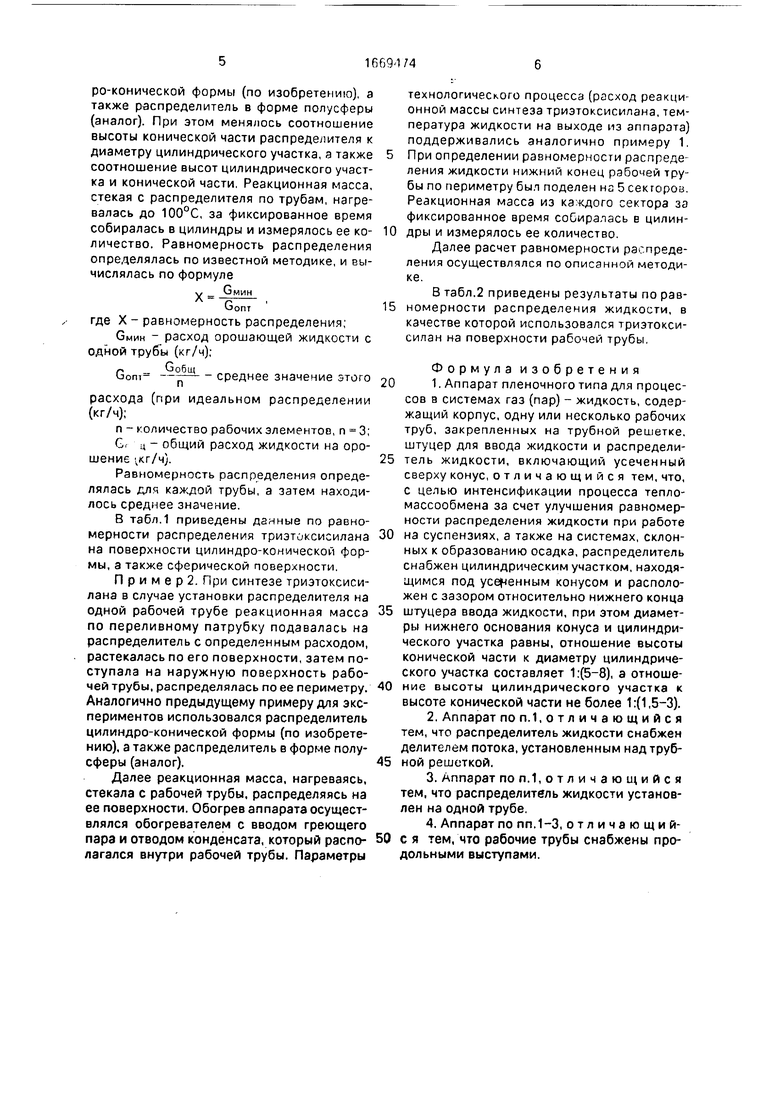

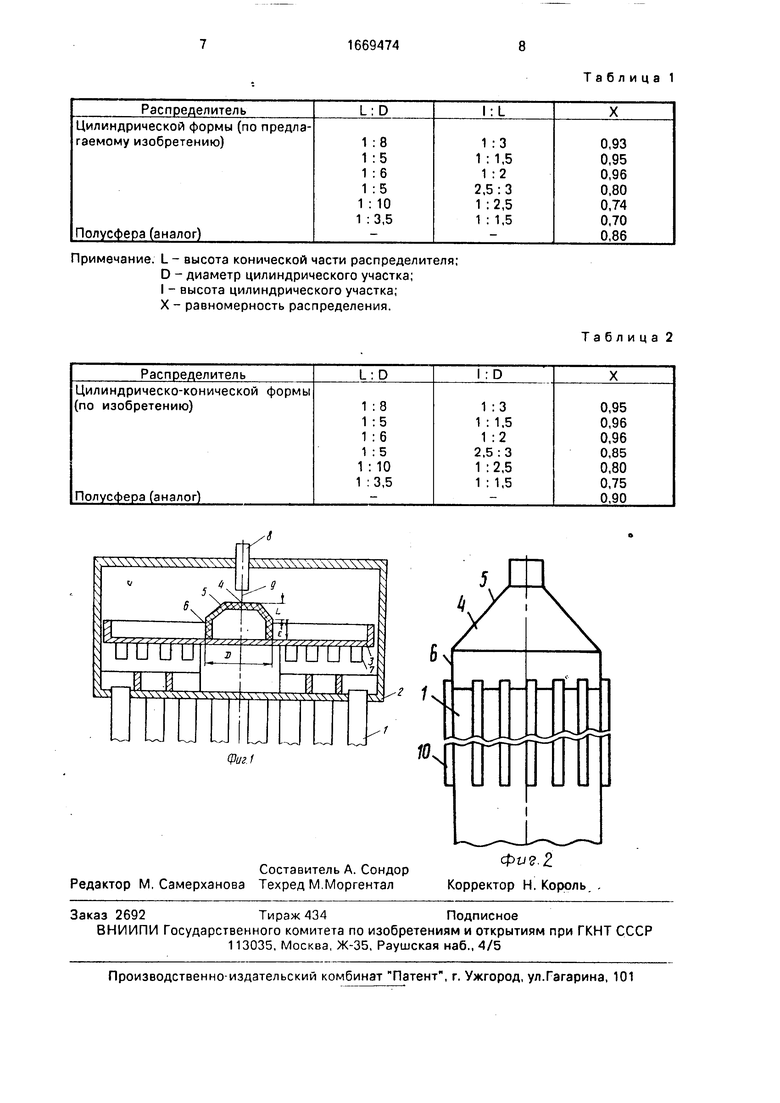

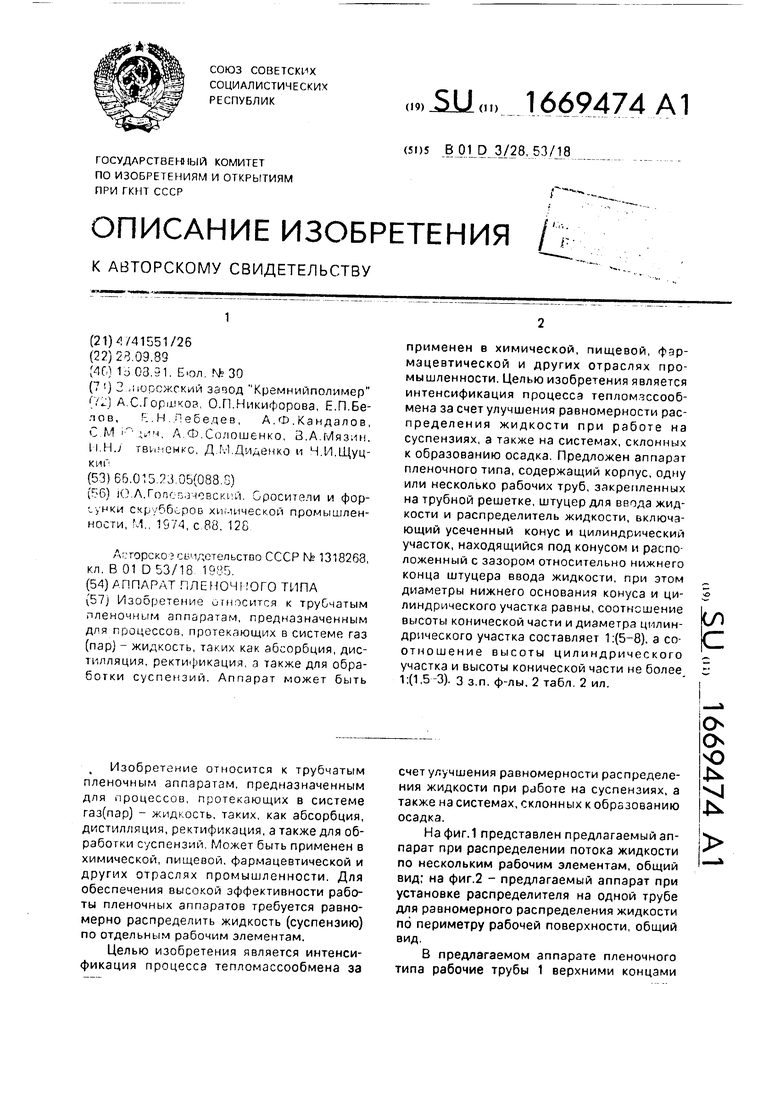

На фиг.1 представлен предлагаемый аппарат при распределении потока жидкости по нескольким рабочим элементам, общий вид; на фиг.2 - предлагаемый аппарат при установке распределителя на одной трубе для равномерного распределения жидкости по периметру рабочей поверхности, общий вид.

В предлагаемом аппарате пленочного типа рабочие трубы 1 верхними концами

о о ю

N VJ

укреплены на трубной решетке 2. Над трубной решеткой 2 установлен делитель потока 3, выполненный в виде тарелки с радиальными перегородками, с установленным в центре нее распределителем жидкости 4, содержащим усеченный сверху конус 5 и цилиндрический участок 6. Диаметры нижнего основания конуса 5 и цилиндрического участка 6 равны, соотношение высоты конической части к диаметру цилиндрического участка составляет 1:(5-8), а соотношение высот цилиндрического участка и конической части не более 1:(1,5-3). В каждом секторе тарелки 3 установлены сливные патрубки 7 для подачи жидкости на трубную решетку 2. Над распределителем 4 расположен штуцер 8 для подвода жидкости, при этом между штуцером 8 и распределителем жидкости 4 имеется зазор 9. Как показано на фиг, 2, распределите ль жид кости 4 может быть установлен на одной рабочей трубе 1, в случае однотрубных пленочных аппаратов, при этом цилиндрический участок 6 рас- пределителя жидкости 4 совмещен с верхней частью рабочей трубы 1. Рабочие трубы 1 в обоих описанных случаях могут иметь продольные выступы 10 для равномерного распределения жидкости по рабочей поверхности, Диаметры нижнего основания конуса и цилиндрического участка равны, соотношение высоты конической части и диаметра цилиндрического участка составляет 1:(5-8). а соотношение высоты цилиндрического участка и высоты конической части - не более 1:(1,5-3).

Распределитель жидкости снабжен делителем потока, установленным над трубной решеткой.

Распределитель жидкости может быть установлен на одной трубке для равномерного распределения жидкости по периметру поверхности.

Аппарат пленочного типа работает следующим образом.с

Исходная жидкость (суспензия) через штуцер 8 подается на усеченный конус 5 распределителя жидкости 4. Взаимное расположение распределителя жидкости 4 и штуцеров 3 для подвода жидкости с зазором 9 исключает разбрызгивание жидкости на поверхности распределителя 4 и ведет к ее равномерному распределению.

Попадая на распределитель 4, жидкость растекается по плоской поверхности усеченного конуса 5, натекает на коническую часть и в виде тонкой пленки попадает на цилиндрический участок 6. При больших расходах наблюдается срыв потока жидкости при отекании ее с конической поверхности. Поэтому диапазоны соотношений высоты конической части к диаметру цилиндрического участка 6 определяются из условия неразрывности потока на выходе с усеченного конуса 5.

При малых расходах жидкости не удается избежать перехода течения жидкости в волновой режим на выходе с усеченного конуса 5, что снижает степень равномерности распределения. Поэтому под усеченным

0 конусом 5 расположен цилиндрический участок 6 для стабилизации режима течения. При переливе жидкости через нижнюю кромку усеченного конуса 5 на входе в цилиндрический участок 6 волны на свободной

5 поверхности жидкости гасятся и по цилиндрическому участку 6 жидкость течет в виде гладкой пленки. Однако, во избежание вторичного волнообразования длина цилиндрического участка 6 должна быть огра0 ничена, поэтому диапазоны соотношений высоты цилиндрического участка 6 и усеченного конуса 5 определяются из условия стабилизации потока жидкости на поверхности распределителя 4.

5Стекая с цилиндрического участка 6 распределителя 4, жидкость (суспензия) поступает на тарелку 3 и из секторов тарелки 3 через сливные патрубки 7 поступает на трубную решетку 2 и в виде тонкой пленки

0 стекает по внутренней поверхности рабочих труб 1. При установке распределителя 4 на одной рабочей трубе 1 жидкость с него непосредственно стекает на рабочую трубу 1, на поверхности которой расположены про5 дольные выступы 10 для равномерного распределения жидкости по всей поверхности. Диапазоны соотношений высоты конической части 5 определяют условия, при которыхнаблюдаетсяулучшение

0 равномерности распределения жидкости (суспензии) по отдельным рабочим элементам, а также по периметру рабочей трубы 1, что подтверждается примерами.

Указанная конструкция улучшает рав5 номерность распределения жидкости по отдельным рабочим элементам или периметру трубы в однотрубном аппарате, что исключает местные перегревы жидкости, улучшает качество получаемого продукта и

0 повышает интенсивность тепломассооб- менных процессов.

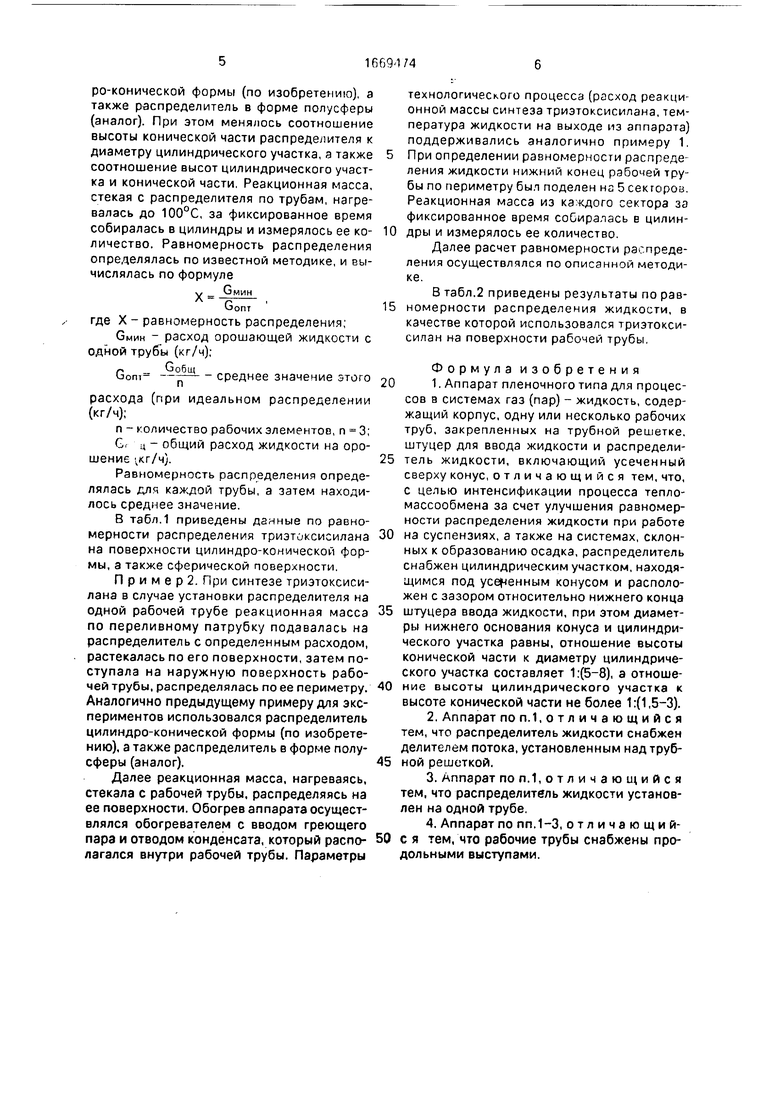

П р и м е р 1. Применительно к процессу получения триэтоксисилана в многотрубных пленочных аппаратах реакционная масса

5 синтеза триэтоксилана с расходом 60 кг/ч по переливному патрубку подавалась на распределитель, который устанавливался в центре трубной решетки трехтрубного пленочного аппарата. Для экспериментов использовался распределитель цилиндро-конической формы (по изобретению), а также распределитель в форме полусферы (аналог). При этом менялось соотношение высоты конической части распределителя к диаметру цилиндрического участка, а также соотношение высот цилиндрического участка и конической части, Реакционная масса, стекая с распределителя по трубам, нагревалась до 100°С, за фиксированное время собиралась в цилиндры и измерялось ее количество. Равномерность распределения определялась по известной методике, и вычислялась по формуле

v Смин А р, оопт

где X - равномерность распределения;

Смин - расход орошающей жидкости с одной трубы (кг/ч);

,-.Собш

среднее значение этого

расхода (при идеальном распределении (кг/ч);

п - количество рабочих элементов, п 3;

Gr ц - общий расход жидкости на орошение {КГ/Ч).

Равномерность распределения определялась для каждой трубы, а затем находилось среднее значение.

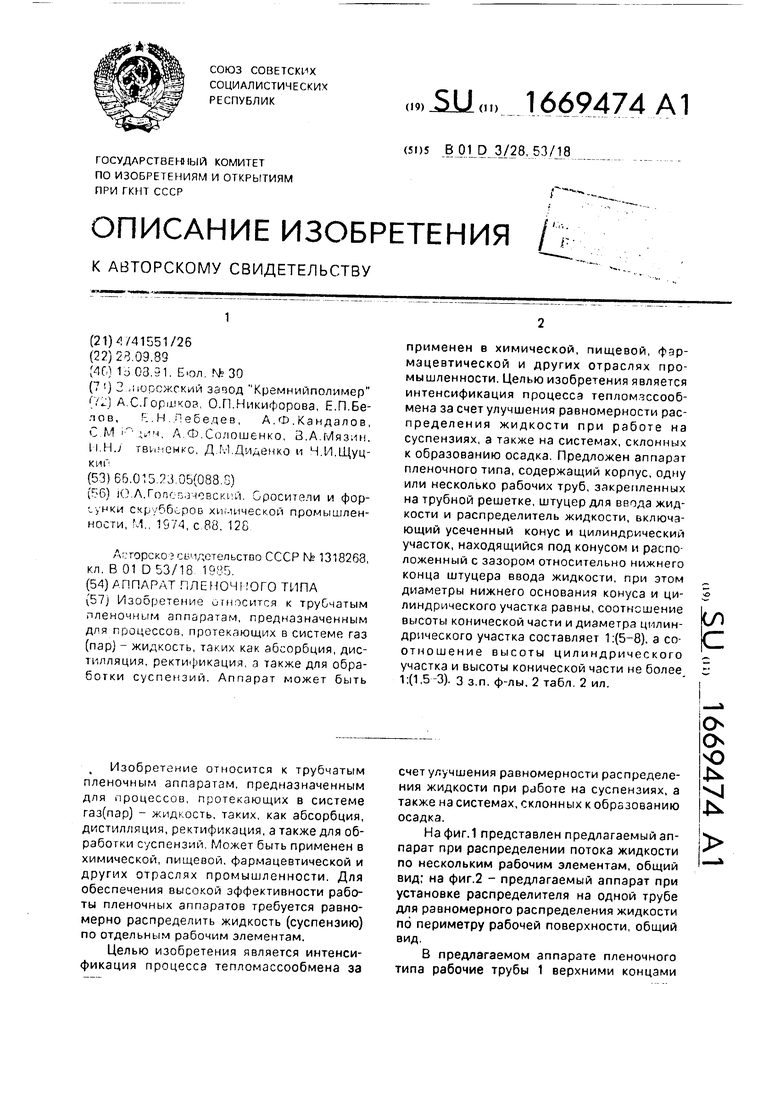

В табл.1 приведены данные по равномерности распределения триэтоксисилана на поверхности цилиндро-конической формы, а также сферической поверхности.

П р и м е р 2. При синтезе триэтоксисилана в случае установки распределителя на одной рабочей трубе реакционная масса по переливному патрубку подавалась на распределитель с определенным расходом, растекалась по его поверхности, затем поступала на наружную поверхность рабочей трубы, распределялась по ее периметру. Аналогично предыдущему примеру для экспериментов использовался распределитель цилиндро-конической формы (по изобретению), а также распределитель в форме полусферы (аналог).

Далее реакционная масса, нагреваясь, стекала с рабочей трубы, распределяясь на ее поверхности. Обогрев аппарата осуществлялся обогревателем с вводом греющего пара и отводом конденсата, который располагался внутри рабочей трубы. Параметры

технологического процесса (расход реакционной массы синтеза триэтоксисилана, температура жидкости на выходе из аппарата) поддерживались аналогично примеру 1.

При определении равномерности распределения жидкости нижний конец рабочей трубы по периметру был поделен на 5 секторов. Реакционная масса из каждого сектора зз фиксированное время собиралась в цилиндры и измерялось ее количество.

Далее расчет равномерности распределения осуществлялся по описанной методике.

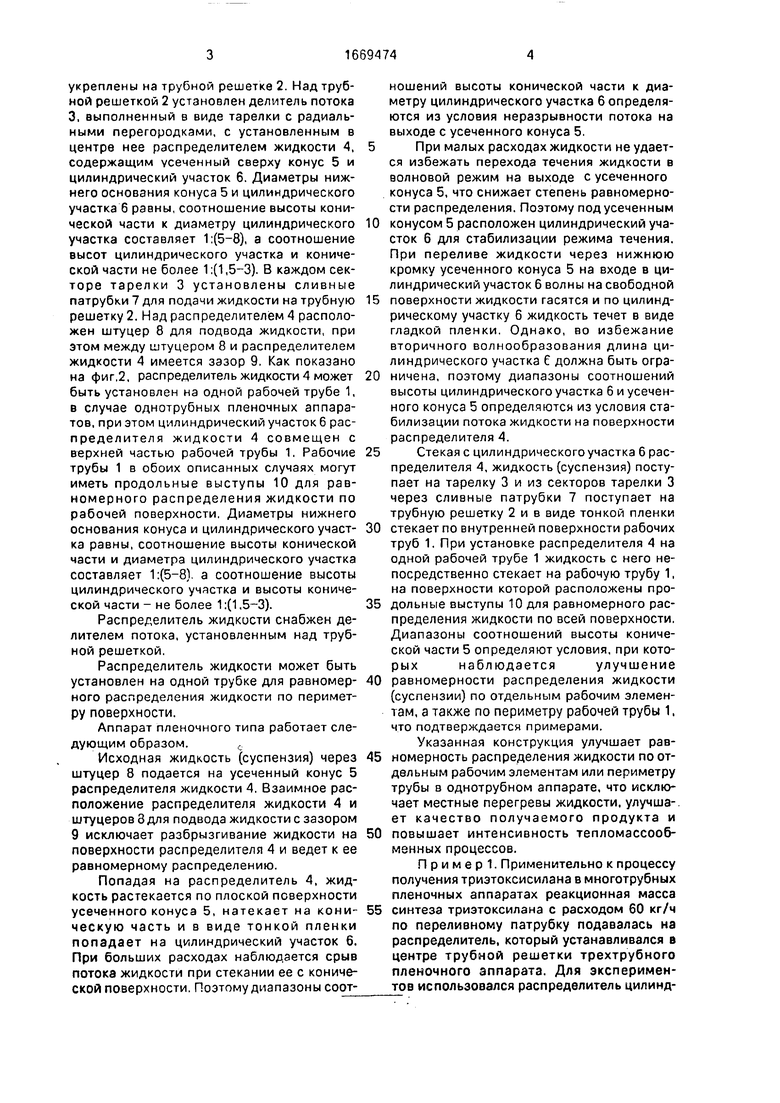

В табл.2 приведены результаты по равномерности распределения жидкости, в качестве которой использовался триэтокси- силан на поверхности рабочей трубы,

Формула изобретения

1. Аппарат пленочного типа для процессов в системах газ (пар) - жидкость, содержащий корпус, одну или несколько рабочих труб, закрепленных на трубной решетке, штуцер для ввода жидкости и распределитель жидкости, включающий усеченный сверху конус, отличающийся тем, что, с целью интенсификации процесса тепломассообмена за счет улучшения равномерности распределения жидкости при работе

на суспензиях, а также на системах, склонных к образованию осадка, распределитель снабжен цилиндрическим участком, находящимся под усеченным конусом и расположен с зазором относительно нижнего конца

штуцера ввода жидкости, при этом диаметры нижнего основания конуса и цилиндрического участка равны, отношение высоты конической части к диаметру цилиндрического участка составляет 1:(5-8), а отношение высоты цилиндрического участка к высоте конической части не более 1:(1,5-3).

2.Аппарат по п.1, отличающийся тем, что распределитель жидкости снабжен делителем потока, установленным над трубной решеткой.

3.Аппарат по п.1,отличающийся тем, что распределитель жидкости установлен на одной трубе.

4.Аппарат по пп.1-3, отличающий- с я тем, что рабочие трубы снабжены продольными выступами.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный пленочный теплообменник | 1990 |

|

SU1760294A1 |

| ТРУБЧАТАЯ НАСАДКА ПЛЕНОЧНОГО АППАРАТА | 2007 |

|

RU2335322C1 |

| Тепломассообменный аппарат | 1983 |

|

SU1163895A1 |

| Пленочный испаритель | 1978 |

|

SU816474A1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2011 |

|

RU2484875C1 |

| Распределитель жидкости | 1980 |

|

SU978928A1 |

| Пленочный выпарной аппарат | 1976 |

|

SU735267A1 |

| Газожидкостный аппарат | 1990 |

|

SU1745329A1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 2004 |

|

RU2257932C1 |

| Пленочный трубчатый тепломассообменный аппарат | 1987 |

|

SU1416161A1 |

Изобретение относится к трубчатым пленочным аппаратам, предназначенным для процессов, протекающих в системе газ (пар) - жидкость, таких как абсорбция, дистилляция, ректификация, а также для обработки суспензий. Аппарат может быть применен в химической, пищевой, фармацевтической и других отраслях промышленности. Целью изобретения является интенсификация процесса тепломассообмена за счет улучшения равномерности распределения жидкости при работе на суспензиях, а также на системах, склонных к образованию осадка. Предложен аппарат пленочного типа, содержащий корпус, одну или несколько рабочих труб, закрепленных на трубной решетке, штуцер для ввода жидкости и распределитель жидкости, включающий усеченный конус и цилиндрический участок, находящийся под конусом и расположенный с зазором относительно нижнего конца штуцера ввода жидкости, при этом диаметры нижнего основания конуса и цилиндрического участка равны, соотношение высоты конической части и диаметра цилиндрического участка составляет 1 : (5 - 8), а соотношение высоты цилиндрического участка и высоты конической части не более 1 : (1,5 - 3). 3 з.п.ф-лы, 2 табл. 2 ил.

Примечание. L- высота конической части распределителя; D - диаметр цилиндрического участка; I - высота цилиндрического участка; X - равномерность распределения.

Фаг(

Таблица 2

k

2 /v

Авторы

Даты

1991-08-15—Публикация

1989-09-28—Подача