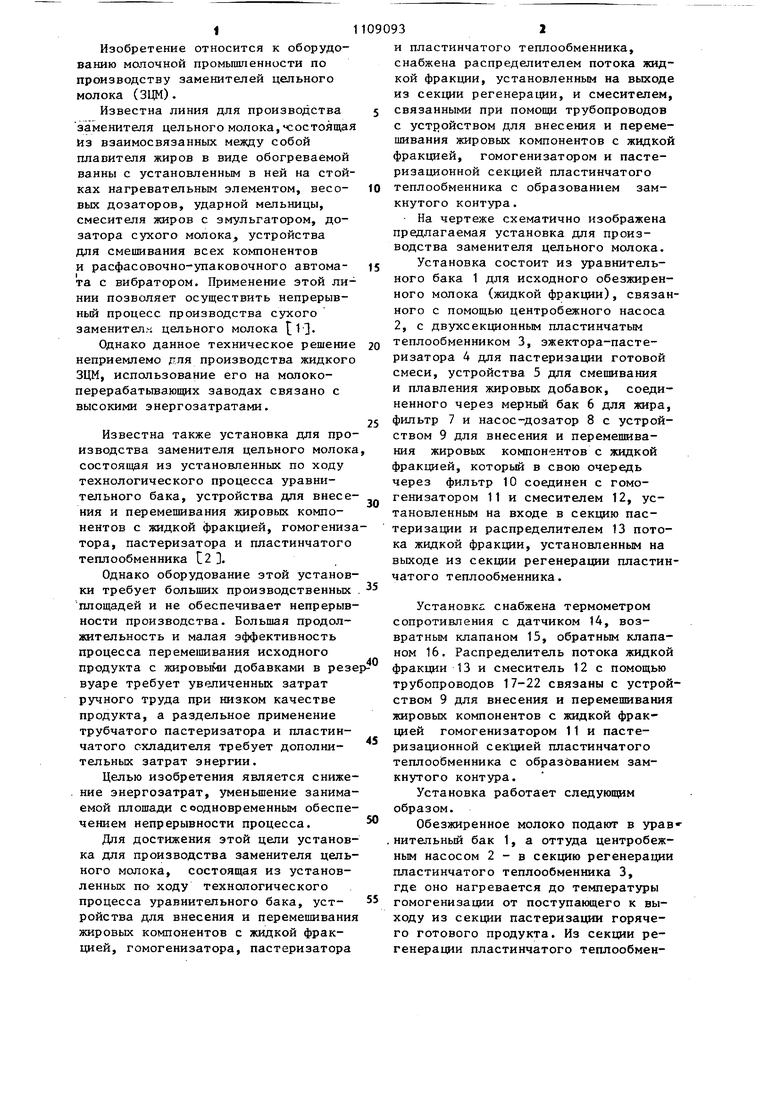

Изобретение относится к оборудованию молочной промьгашенности по производству заменителей цельного молока (ЗЦМ). Известна линия для производства заменителя цельного молока,ч:остоящая Из взаимосвязанных между собой плавителя жиров в виде обогреваемой ванны с установленным в ней на стойках нагревательным элементом, весовых дозаторов, ударной мельницы, смесителя жиров с эмульгатором, дозатора сухого молока, устройства для смешивания всех компонентов и расфасовочно-упаковочного автомата с вибратором. Применение этой линии позволяет осуществить непрерывный процесс производства сухого заменител.ч цельного молока Однако данное техническое решение неприемлемо для производства жидкого ЗЦМ, использование его на молокоперерабатьгоающих заводах связано с высокими энергозатратами. Известна также установка для производства заменителя цельного молока состоящая из установленных по ходу технологического процесса уравнительного бака, устройства для внесения и перемепшвания жировых компонентов с жидкой фракцией, гомогениза тора, пастеризатора и пластинчатого теплообменника С2 , Однако оборудование этой установки требует больших производственных площадей и не обеспечивает непрерывности производства. Большая продолжительность и малая эффективность процесса переменивания исходного продукта с жировыми добавками в резе вуаре требует увеличенных затрат ручного труда при низком качестве продукта, а раздельное применение трубчатого пастеризатора и пластинчатого охладителя требует дополнительных затрат энергии. Целью изобретения является сниже. ние энергозатрат, уменьшение занимаемой плошади соодновременным обеспечением непрерывности процесса. Для достижения этой цели установка для производства заменителя цельного молока, состоящая из установленных по ходу технологического процесса уравнительного бака, устройства для внесения и перемешивания жировых компонентов с жидкой фракцией, гомогенизатора, пастеризатора и пластинчатого теплообменника, снабжена распределителем потока жидкой фракции, установленным на выходе из секции регенерации, и смесителем, связанными при помоши трубопроводов с устройством для внесения и перемешивания жировых компонентов с жидкой фракцией, гомогенизатором и пастеризационной секцией пластинчатого теплообменника с образованием замкнутого контура. На чертеже схематично изображена предлагаемая установка для производства заменителя цельного молока. Установка состоит из уравнительного бака 1 для исходного обезжиренного молока (жидкой фракции), связанного с помощью центробежного насоса 2, с двухсекционным пластинчатым теплообменником 3, эжектора-пастеризатора 4 для пастеризации готовой смеси, устройства 5 для смешивания и плавления жировых добавок, соединенного через мерный бак 6 для жира, фильтр 7 и насос-дозатор 8 с устройством 9 для внесения и перемешивания жировых компонентов с жидкой фракцией, который в свою очередь через фильтр 10 соединен с гомогенизатором 11 и смесителем 12, установленным на входе в секцию пастеризации и распределителем 13 потока жидкой фракции, установленным на выходе из секции регенерации пластинчатого теплообменника. Установка снабжена термометром сопротивления с датчиком 14, возвратным клапаном 15, обратным клапаном 16. Распределитель потока жидкой фракции 13 и смеситель 12 с помощью трубопроводов 17-22 связаны с устройством 9 для внесения и перемешивания жировых компонентов с жидкой фракцией гомогенизатором 11 и пастеризационной секцией пластинчатого теплообменника с образованием замкнутого контура. Установка работает следующим образом. Обезжиренное молоко подают в урав«нительный бак 1, а оттуда центробежным насосом 2 - в секцию регенерации пластинчатого теплообменника 3, где оно нагревается до температуры гомогенизации от поступающего к выходу из секции пастеризации горячего готового продукта. Из секции регенерации пластинчатого теплообменника 3 поток нагретого до обезжиренного молока поступает п распределитель 13 потока жидкой фракции, в котором распределяется на две неравные части (в соотношении примерно 1:7). Меньшая часть потока направляется в устройство 9 непрерывного действия для внесения и перемешивания жировых добавок с жидкой фракцией, вьшолненного в вид эжекторного смесителя, откуда поступает в гомогенизатор 11. Гомогенизированная смесь меньшей части обезжиренного молока и жировых компонентов по трубопроводу попадает в дополнительный смеситель 12 непрерывного действия в данном случае эжекторный, где смешивается с большей частью обезжиренного молока, поступающего в этот смеситель из распределителя 13. Полученный таким образом готовый продукт поступает сначала в секцию пастеризации пластинчатого теплообменника, нагревается там до ВЗ-ЭЗ С, а затем в пастеризатор 4 эжекторного типа, где пастеризуется паром при 100-123°С без вьщержки и возвращается в пластинчатый теплообменник, проходя последовательно через секции пастеризации и регенерации и отдавая тепло сначала поступающему из смесителя 12 готовому продукту, а затем исходному обезжиренному молоку, поступающему на распределитель 13 потока жидкой фракции. Из секции регенерации теплообменника охлажденньш продукт идет на хранение или вьщачу потребителю.

До выхода на установленный режим пастеризации исходный продукт возвратным клапаном 13 направляется в уравнительный бак 1.

Жирорастворимые добавки приготовляют в устройстве для смешивания и расплавления жировых компонентов в количестве, необходимом на сменную норму ЗЦМ, а затем в процессе работы установки через мерньй бак 6 и фильт 7 с помощью насоса-дозатора 8 подают в устройство 9 для внесения и перемешивания жировых компонентов с жидкой фракцией.

Применение в устройстве распределителя потока исходной жидкой фракции на выходе из секции регенерации, дополнительного смесителя на входе в пастеризационную секцию пластинчатого теплообменника и соединение их друг с другом, а также с устройством для внесения и перемешивания жирового компонента с жидкой фракцией и гомогенизатором с образованием замкнутого контура позволило создать экономическую установку для непрерывного производства жидкого ЗЦМ.

Укомплектование эффективными малогабаритными эжекторными устройствами в качестве смесителей и пастеризатора, а также рациональное использование пластинчатого теплообменника обеспечивают компактность и низкую металлоемкость установки.

Технологический процесс производства ЗЦМ на этой установке осуществляетс при низких энергетических затратах, поскольку при предложенном распределении потоков степень регенерации в пластинчатом теплообменнике, оснащенном эжекторным пастеризатором, достигает 90%, а гомогенизации подвергается на весь продукт, лишь его значительно меньшая часть.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства заменителя цельного молока | 1988 |

|

SU1547801A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА МОЛОКА С ЗАДАННЫМ СОДЕРЖАНИЕМ ЖИРА | 1994 |

|

RU2136168C1 |

| СУХОЙ МОЛОЧНЫЙ ПРОДУКТ "СОЛНЫШКО" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

RU2019971C1 |

| МИКРОВОЛНОВЫЙ ПАСТЕРИЗАТОР МОЛОКА | 2022 |

|

RU2807532C1 |

| Установка для производства питьевогоМОлОКА | 1977 |

|

SU812242A1 |

| Способ производства заменителя цельного молока для молодняка сельскохозяйственных животных | 1983 |

|

SU1091898A1 |

| Установка для производства питьевого молока | 1979 |

|

SU856412A1 |

| Способ производства заменителя цельного молока для телят | 1989 |

|

SU1667795A1 |

| ПАСТЕРИЗАТОР ЖИДКИХ СРЕД | 1992 |

|

RU2030888C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ ЦЕЛЬНОГО МОЛОКА ДЛЯ МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ | 1988 |

|

SU1827772A1 |

УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЗАМЕНИТЕЛЯ ЦЕЛЬНОГО МОЛОКА, состоящая из установленных по ходу технологического процесса уравнительного бака, устройства для внесения и перемешивания жировых компонентов с жидкой фракцией, гомогенизатора, пастеризатора и пластинчатого теплообменника, отличающаяс я тем, что, с целью снижения энергозатрат, уменьшения занимаемой площади с одновременным обеспечением непрерывности процесса, она снабжена распределителем потока жидкой фракции, установленным на выходе из секции регенерации, и смесителем, связанным при помощи трубопроводов с устройством для внесения и перемешивания жировых компонентов с жидкой фракцией, гомогенизатором и пастеризационной секцией пластинчатого теплообменника с образованием замкнутого контура.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Линия для производства заменителя цельного молока | 1980 |

|

SU950275A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Воропаева B.C | |||

| Производство ЗЦМ для молодняка сельскохозяйственных животньрс | |||

| М., 1977, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

Авторы

Даты

1984-08-23—Публикация

1981-11-30—Подача