Изобретение относится к технологии получения гранул из жидкой композиции. Оно может быть использовано в различных отраслях народного хозяйства, например при химмонтажных и специальных строительных работах, в частности для изготовления теплоизоляции труб.

Цель изобретения - расширение технологических возможностей.

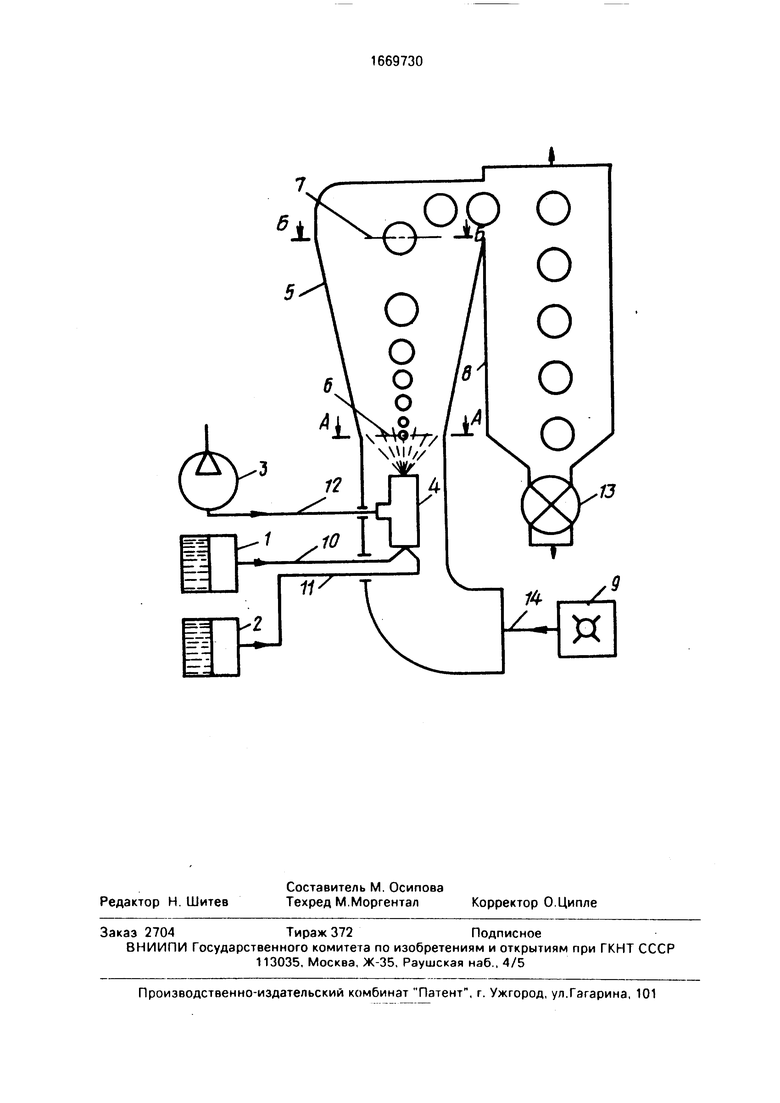

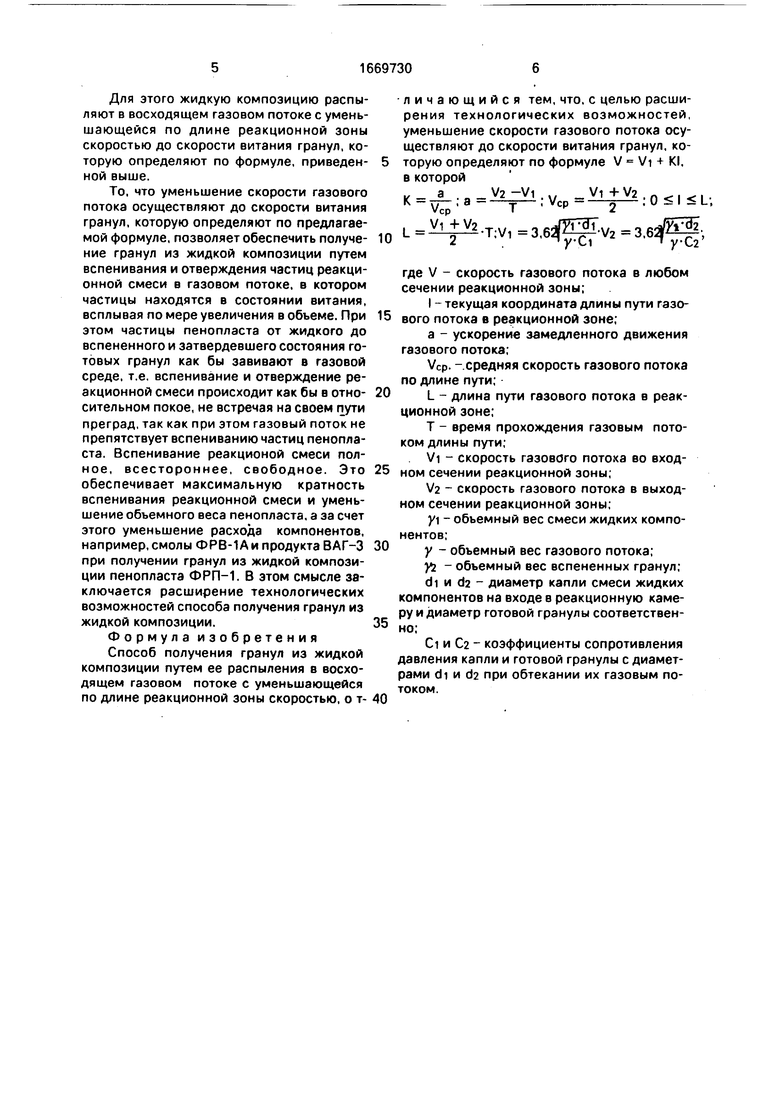

На чертеже приведена схема устройства для осуществления способа получения гранул из жидкой композиции.

Устройство для получения гранул включает источники 1 - 3 подачи жидких компонентов и сжатого воздуха соответственно, воздушный смеситель 4, реакционную камеру 5, с входом 5 и выходом 6, приемный бункер 8, источник газового потока 9, источники 1 и 2 жидких компонентов соединены со смесителем 4 трубопроводами 10 и 11, а источник 3 сжатого воздуха - воздуховодом

12,и приспособление для выгрузки гранул

13,смонтированное на выходе бункера 8.

В способе получения гранул из жидкой композиции путем ее распыления в восходящем газовом потоке с уменьшающейся по

длине реакционной зоны скоростью для расширения технологических возможностей уменьшение скорости газового потока осуществляют до скорости витания гранул, которую определяют по формуле V Vi + KI, в которой

t

к- a .a V2-Vi.

Vi + V2

L

VCp ; 0 I L; cpiy2

Vi +У2.тл/| о coftvdl... poTte-dy 2- T.Vi -3..621,

где V - скорость газового потока в любом сечении реакционной зоны;

I - текущая координата длины пути газового потока в реакционной зоне;

а - ускорение замедленного движения газового потока;

VCp - средняя скорость газового потока подлине пути;

L - длина пути газового потока в реакционной зоне;

Т - время прохождения газовым пото- ком длины пути;

Vi - скорость газового потока во входном сечении реакционной зоны;

О

О

ю

VI CJ

о

V2 - скорость газового потока в выходном сечении реакцинной зоны;

yi - объемный вес смеси жидких компонентов;

у- объемный вес газового потока;

yi - объемный вес вспененных гранул;

di и d2 - диаметр капли смеси жидких компонентов на входе в реакционную камеру и диаметр готовой гранулы соответственно;

Ci и С - коэффициенты сопротивления давления капли и готовой гранулы с диаметрами di и d2 при обтекании их газовым потоком.

Способ осуществляется следующим образом.

Сначала приготавливают жидкие компоненты (подогревают до необходимой температуры и др.) в соответствующих источниках 1 и 2, включающих емкости для компонентов, нагревающие элементы, дозирующие насосы или другие нагнетатели, трубопроводы, запорно-регулирующие предохранительные органы, а также контрольно-измерительныеприборыирегулирующую арматуру (не показано). Затем от источников 1 и 2 компоненты через трубопроводы 10 и 11 в заданном соотношении подают в воздушный смеситель 4, в который также подают сжатый воздух от источника сжатого воздуха 3 через воздуховод 12. Одновременно с этим через подводящий газоход 14 подают в реакционную камеру 5 поток, например, воздуха. При этом в воздушном смесителе 4 жидкие компоненты смешивают в заданном соотношении и получают реакционную жидкую композицию, которую распыляют в восходящий газовый поток на входе 6 в реакционную камеру 5. Здесь частицы реакционной смеси рассосредотачиваются по площади входного поперечного сечения внутреннего канала реакционной камеры 5. При этом на входе 6 в реакционную камеру 5 создают скорость восходящего потока, равную скорости витания частицы реакционной жидкой композиции, т.е. rdi

Vi 3,62

yCi

где Vi - скорость газового потока во входном сечении (А-А) реакционной зоны;

yi -- объемный вес смеси жидких компонентов;

у- объемный вес газового потока;

di - диаметр капли смеси жидких компонентов на входе 8 в реакционную камеру 5;

Ci - коэффициент сопротивления давления капли с диаметром при обтекании ее газовым потоком.

0

5

0

5

V2 3,62

С течением времени по мере вспенивания частицы реакционной смеси увеличиваются в объеме и всплывают в восходящем газовом потоке, достигая выхода 7 из реакционной камеры 6. Через площадь выходного поперечного сечения (Б-Б) внутреннего канала реакционной камеры 5 частицы реакционной смеси проходят уже превратившись в свободно всесторонне вспененные и отвердевшие готовые гранулы, т.е. в виде твердых частиц пенопласта, которые затем воздухом транспортируются в приемный бункер 8, из которого выводятся через приспособление 13 для выгрузки готового гранулированного пенопласта.

При этом на выходе 7 из реакционной камеры 5 создают скорость V2 восходящего потока равную скорости витания вспененной и отвердевшей гранулы из пенопласта, т.е.

d2,

уС2

где V2 - скорость газового потока в выходном сечении реакционной зоны;

Yi объемный вес вспененных гранул;

d - диаметр готовой гранулы,

у- объемный вес газового потока;

С2 коэффициент сопротивления давления готовой гранулы с диаметром d2 при обтекании ее газовым потоком.

Длину L пути газового потока на участке реакционной зоны и длину внутреннего канала реакционной камеры 5, т.е. расстояние между ее входом 6 и выходом 7, а именно - 5 между входным поперечным сечением (А-А) и выходным (Б-Б) принимают равным

I V1 + V2 т L2I ,

где L - длина пути газового потока в реакционной зоне, т.е. длина внутреннего канала реакционной камеры 5;

Vi - скорость газового потока во входном сечении реакционной зоны;

Т - время прохождения газовым потоком длины пути L.

Пример. Получают пенопласт ФРП-1 способом, основанном на дозированном смешении жидких компонентов - смолы ФРВ-1А и продукта ВАГ-3, например, при соотношении 1:4, в реакционную смесь. Требуется уменьшить расход компонентов за счет уменьшения объемного веса пенопласта, что достигается обеспечением всестороннего свободного вспенивания и затвердевания жидкой композиции при превращении ее в пенопласт, т.е. если обеспечить максимальную кратность вспенивания.

0

5

0

5

0

Для этого жидкую композицию распыляют в восходящем газовом потоке с уменьшающейся по длине реакционной зоны скоростью до скорости витания гранул, которую определяют по формуле, приведенной выше.

То, что уменьшение скорости газового потока осуществляют до скорости витания гранул, которую определяют по предлагаемой формуле, позволяет обеспечить получение гранул из жидкой композиции путем вспенивания и отверждения частиц реакционной смеси в газовом потоке, в котором частицы находятся в состоянии витания, всплывая по мере увеличения в объеме. При этом частицы пенопласта от жидкого до вспененного и затвердевшего состояния готовых гранул как бы завивают в газовой среде, т.е. вспенивание и отверждение реакционной смеси происходит как бы в относительном покое, не встречая на своем пути преград, так как при этом газовый поток не препятствует вспениванию частиц пенопласта. Вспенивание реакционой смеси полное, всестороннее, свободное. Это обеспечивает максимальную кратность вспенивания реакционной смеси и уменьшение объемного веса пенопласта, а за счет этого уменьшение расхода компонентов, например, смолы ФРВ-1А и продукта ВАГ-3 при получении гранул из жидкой композиции пенопласта ФРП-1. В этом смысле заключается расширение технологических возможностей способа получения гранул из жидкой композиции.

Формула изобретения

Способ получения гранул из жидкой композиции путем ее распыления в восходящем газовом потоке с уменьшающейся по длине реакционной зоны скоростью, о т0

личающийся тем, что. с целью расширения технологических возможностей, уменьшение скорости газового потока осуществляют до скорости витания гранул, которую определяют по формуле V Vi + KI. в которой

К - а

V2 -Vi a j

, УцМ/2.. ср2, U S I S L,

L Yl±V2

.та..злйЗ.,

где V - скорость газового потока в любом сечении реакционной зоны;

I - текущая координата длины пути газо- вого потока в реакционной зоне;

а - ускорение замедленного движения газового потока;

VCp. -средняя скорость газового потока по длине пути;

L - длина пути газового потока в реакционной зоне;

Т - время прохождения газовым потоком длины пути;

. Vi - скорость газового потока во вход- ном сечении реакционной зоны;

V2 - скорость газового потока в выходном сечении реакционной зоны;

yi - объемный вес смеси жидких компонентов;у - объемный вес газового потока;

YI - объемный вес вспененных гранул; di и - диаметр капли смеси жидких компонентов на входе в реакционную камеру и диаметр готовой гранулы соответствен- но;

Ci и С2 - коэффициенты сопротивления давления капли и готовой гранулы с диаметрами di и d2 при обтекании их газовым потоком.

12

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АДСОРБЦИИ ПЫЛИ В ГАЗОВОМ ПОТОКЕ | 2005 |

|

RU2367504C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИОННОГО ПЕНОПОЛИСТИРОЛА | 1996 |

|

RU2114131C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННЫХ ГРАНУЛ | 2015 |

|

RU2611093C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТА И ПЕНОПЛАСТ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 1995 |

|

RU2160749C2 |

| СПОСОБ НЕПРЕРЫВНОГО ИЛИ ПОЛУНЕПРЕРЫВНОГО ПОЛУЧЕНИЯ ПОРОПЛАСТА | 1992 |

|

RU2033925C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВЫХ ПЛИТ | 2006 |

|

RU2417238C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ПОЛИЭТИЛЕНА С ДОБАВЛЕНИЕМ АЭРОГЕЛЯ | 2020 |

|

RU2737426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВСПЕНЕННЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2013 |

|

RU2641129C2 |

| Вспениваемые винилароматические композиции, содержащие функционализованный сополимер этилена и винилацетата | 2017 |

|

RU2750889C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ НА ОСНОВЕ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ, ИМЕЮЩИХ УЛУЧШЕННЫЕ ТЕПЛОИЗОЛЯЦИОННЫЕ СВОЙСТВА, И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2008 |

|

RU2476456C2 |

Изобретение относится к технологии получения гранулированного пенопласта. Цель изобретения - расширение технологических возможностей. Для этого реакционную смесь распыляют в восходящем потоке газа, при этом скорость восходящего газового потока по длине пути на участке реакционной зоны замедляют согласно расчетным формулам, обеспечивая получение сверхлегких вспененных и затвердевших гранул из пенопласта однородной структуры. 1 ил.

| Установка для гранулирования и/или покрытия гранул оболочкой в фонтанирующем слое | 1980 |

|

SU936795A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-15—Публикация

1988-06-13—Подача