Изобретение относится к способу получения пенополистирола и может быть использовано в промышленности строительных материалов и в холодильной технике.

Пенопласты на основе полистирола и изделия из них широко применяются в качестве теплоизоляционных материалов в строительстве гражданских и промышленных зданий и сооружений, в рефрижераторах, промышленных холодильниках, для защиты от промерзания и вспучивания автомобильных и железных дорог.

Теплоизоляционные материалы и изделия из пенополистирола со стабильными теплофизическими и физико-механическими свойствами получают методом экструзии вспенивающейся композиции, которая кроме полистирола содержит вспенивающие агенты и нуклеирующие добавки.

Экструзионный метод переработки включает следующие основные стадии:

добавление к полистиролу вспенивающих агентов и нуклеирующих добавок;

плавление, гомогенизация в экструдере смеси расплавленного полистирола со вспенивающими агентами и добавками;

вспенивание расплавленной полимерной композиции, основанное на быстром снятии давления при экструдировании в зону более низкого давления;

охлаждение полученного вспененного материала или изделия.

Наиболее ответственной стадией является процесс вспенивания полимерной композиции.

Способы экструдирования различных вспенивающихся композиций описаны во многих патентах, например в патентах США N 2409910, 2525250, 2699751, 2848428, 3121911, 3770688, 3960792, 3966381, 4085073, 4146563.

Для теплоизоляционных материалов и изделий очень важно получать мелкопористую структуру пены, от которой зависит коэффициент теплопроводности материала. Для получения мелких пор во вспенивающуюся композицию вводят нуклеирующие добавки, представляющие собой мелкодисперсные порошки карбоната кальция (мела), кремнезема или глины [1]. При этом в зависимости от способа экструдирования в качестве полимера может использоваться как полистирол общего назначения, так и вспенивающийся полистирол, в гранулах которого содержится вспенивающий агент. Для получения пенопласта с однородной структурой и заданной плотностью часто используют комбинированный вспенивающий агент, состоящий из смеси нескольких компонентов, обладающих различной растворимостью в полимере. В качестве хорошо растворимого компонента используют низкокипящие предельные углеводороды, в качестве плохо растворимого - азот, CO2. Источником CO2 в композиции является бикарбонат натрия, легко разлагающийся в присутствии органических кислот в условиях переработки.

Известен способ получения экструзионного пенополистирола [2] путем непрерывного экструдирования композиции, содержащей гранулы полистирола со вспенивающим агентом, представляющим собой смесь предельных углеводородов C5 или их индивидуальные изомеры, бикарбонат натрия, лимонную кислоту и тальк в следующих соотношениях, мас.ч.:

Полистирол, содержащий предельные углеводороды C5 - 100,0

Натрий бикарбонат - 1,0

Лимонная кислота - 0,8

Тальк - 1,0

Действие талька как нуклеирующей добавки основано на гомогенном распределении частиц в расплаве полимера и на способности захватывать пузырьки газа, образующиеся в момент вспенивания. Однако, чтобы частицы талька, имеющие листоватую (чешуйчатую) структуру, могли захватывать пузырьки газа, они должны образовать в расплаве полимера агрегаты из нескольких частиц, внутри которых размещаются пузырьки газа. В связи с этим не всегда достигается равномерное распределение газовых пузырьков в массе полимера. В результате возникает опасность получения пенопласта с неоднородной пористой структурой, что отрицательно влияет на коэффициент теплопередачи и теплофизические свойства теплоизоляционного материала.

Задачей изобретения является уменьшение размера пор, повышение однородности мелкопористой структуры экструзионного пенополистирола и улучшение его теплофизических и физико-механических свойств.

Технический результат достигается тем, что для получения экструзионного пенополистирола непрерывно экструдируют композицию, содержащую гранулы полистирола со вспенивающим агентом, в качестве которого используют 3,5-7,0 мас. % смеси предельных углеводородов C5 или их индивидуальных изомеров, нуклеирующую добавку в виде смеси бикарбоната натрия с лимонной кислотой или ее моногидратом, регулятор пор в виде мелкодисперсных частиц молотого вспученного перлита при следующих соотношениях компонентов, мас. ч.:

Гранулы полистирола, содержащие 3,5 - 7,0 мас.% предельных углеводородов C5 или их изомеров - 100,0

Натрий бикарбонат - 1,0

Лимонная кислота или ее моногидрат - 0,8

Молотый перлит вспученный - 0,7 - 1,5

Мелкодисперсные кристаллические частицы перлита имеют неправильную форму и обладают большой удельной поверхностью за счет большого количества внутренних пор, что увеличивает количество центров зародышеобразования газовых пузырьков при вспенивании полимерной композиции. В композицию могут быть введены традиционные смазки и антипирены.

Помимо известного экономического преимущества, технические достоинства предлагаемого способа, вытекающие из свойств перлита, иллюстрируются следующими примерами.

Пример 1. Для экструдирования готовят вспенивающуюся композицию следующего состава: 100,0 мас.ч. полистирола вспенивающегося, содержащего 3,5-7% пентана или изопентана или их смеси, смешивают с 1 мас.ч. перлита молотого, 1 мас. ч. бикарбоната натрия, 0,8 мас.ч. лимонной кислоты, 0,2 мас.ч. стеарата цинка или бария, 1,2 мас.ч. тетрабромпараксилола. Композицию экструдируют со скоростью 60 кг/ч: температура вспенивания 130-140oC. Вспененный полистирол после выхода из формующей головки экструдера охлаждается при атмосферном давлении и при температуре окружающего воздуха.

Полученный пенополистирол имеет мелкоячеистую структуру и объемную плотность 45 кг/м3.

Пример 2. Вспенивающаяся композиция по примеру 1, но содержание перлита молотого составляет 0,7 мас.ч., бикарбоната натрия - 1,1 мас.ч., лимонной кислоты - 0,86 мас.ч.

Пример 3. Вспенивающаяся композиция по примеру 1, но содержание перлита составляет 1,5 мас.ч.

Пример 4. Вспенивающаяся композиция по примеру 2, но содержание перлита составляет 1,5 мас.ч.

Пример 5. Вспенивающаяся композиция по примеру 1, но содержание перлита - 1,7 мас.ч.

Пример 6. Вспенивающаяся композиция по примеру 1, но содержание перлита - 0,5 мас.ч.

Пример 7. Вспенивающаяся композиция по примеру 1, но в качестве нуклеирующей добавки использована 1 мас.ч. талька молотого (прототип).

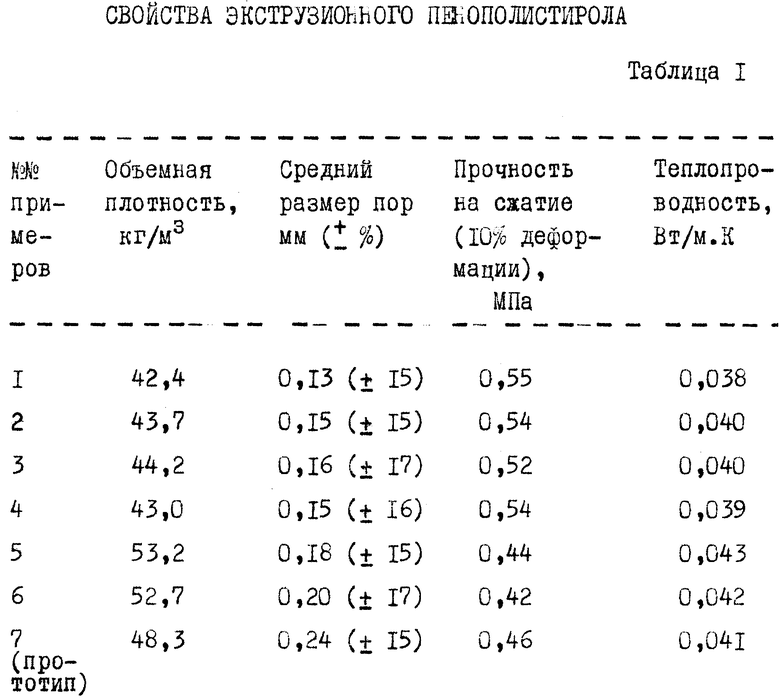

Результаты испытаний пенополистиролов, полученных по примерам 1 - 7, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ИЗ ВСПЕНИВАЕМЫХ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ С УЛУЧШЕННОЙ ТЕПЛОИЗОЛЯЦИОННОЙ СПОСОБНОСТЬЮ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ВСПЕНЕННЫЕ ИЗДЕЛИЯ, ПОЛУЧЕННЫЕ ИЗ ЭТИХ КОМПОЗИЦИЙ | 2009 |

|

RU2510406C2 |

| САМОЗАТУХАЮЩИЙ ПЕНОПОЛИСТИРОЛ | 2014 |

|

RU2595676C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИСТИРОЛЬНЫХ ПЛИТ С ВЫСОКИМ СОПРОТИВЛЕНИЕМ СЖАТИЮ | 2009 |

|

RU2400494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ ВСПЕНИВАЮЩЕГОСЯ СТИРОЛЬНОГО ПОЛИМЕРА | 2005 |

|

RU2295439C2 |

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2009 |

|

RU2398791C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПОСОБНОГО ВСПЕНИВАТЬСЯ ПОЛИСТИРОЛЬНОГО ГРАНУЛЯТА | 2010 |

|

RU2448130C2 |

| ЧАСТИЦЫ ВСПЕНИВАЕМОГО ПОЛИСТИРОЛА, ПРЕДВАРИТЕЛЬНО ВСПЕНЕННЫЕ ЧАСТИЦЫ ПОЛИСТИРОЛА, ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ ПЕНОПОЛИСТИРОЛА И СПОСОБ ИЗГОТОВЛЕНИЯ ЧАСТИЦ ВСПЕНИВАЕМОЙ СМОЛЫ | 2016 |

|

RU2725578C2 |

| МУЛЬТИМОДАЛЬНЫЙ ПОЛИМЕРНЫЙ ПЕНОПЛАСТ, СОДЕРЖАЩИЙ АБСОРБИРУЮЩУЮ ГЛИНУ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ИЗДЕЛИЕ НА ЕГО ОСНОВЕ | 2002 |

|

RU2291167C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ВСПЕНИВАЮЩЕГОСЯ ПОЛИСТИРОЛА | 2009 |

|

RU2427595C2 |

Изобретение относится к технологии переработки пластмасс, к способу получения пенополистирола методом экструзии, широко применяющегося в качестве теплоизоляционного материала в промышленном и гражданском строительстве, строительстве автомобильных и железных дорог. При изготовлении экструзионного пенополистирола в качестве регулятора пор использут перлит вспученный молотый в количестве 0,7 - 1,5 мас.ч. на 100 мас.ч. гранул полистирола с содержанием 3,5 - 7,0 мас.% смеси предельных углеводородов C5 или их изомеров в качестве вспенивающего агента. Изобретение позволяет получать профилированные изделия из пенополистирола с мелкоячеистой однородной структурой, высокой формоустойчивостью и стабильными физико-механическими и теплофизическими свойствами. 1 табл.

Способ получения пенополистирола путем непрерывного экструдирования композиции, содержащей гранулы полистирола со вспенивающим агентом, в качестве которого используют смесь предельных углеводородов C5 или их изомеры, нуклеирующий агент в виде смеси бикарбоната натрия с лимонной кислотой или ее моногидратом, регулятор размера пор в виде мелкодисперсных частиц, отличающийся тем, что гранулы полистирола содержат 3,5 - 7,0 мас.% смеси предельных углеводородов C5 или их изомеров, а в качестве регулятора размера пор используют молотый перлит вспученный при следующих соотношениях компонентов в композиции, мас.ч.:

Гранулы полистирола, содержащие 3,5 - 7,0 мас.% предельных углеводородов C5 или их изомеров - 100,0

Натрий бикарбонат - 1,0

Лимонная кислота или ее моногидрат - 0,8

Молотый перлит вспученный - 0,7 - 1,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| JP, заявка 59-179633, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Отчет Всесоюзного науч но-исследовательского и проектно-конструкторского института полимерных стр оительных материалов, ВНИИстройполимер, N 01870073327 | |||

| - М.: ВНИТЦ, 1987. | |||

Авторы

Даты

1998-06-27—Публикация

1996-04-09—Подача