Изобретение относится к измерительной технике и может быть использовано для бесконтактной высокоточной оценки одинаковости радиусов кривизны сферических оптических поверхностей, например, высо- коапертурных зеркал элементов составных адаптивных зеркал.

Целью изобретения является повышение точности и производительности сравнения радиусов кривизны сферических оптических поверхностей за счет одновременного освещения нескольких зеркал и выравнивания длин пучков.

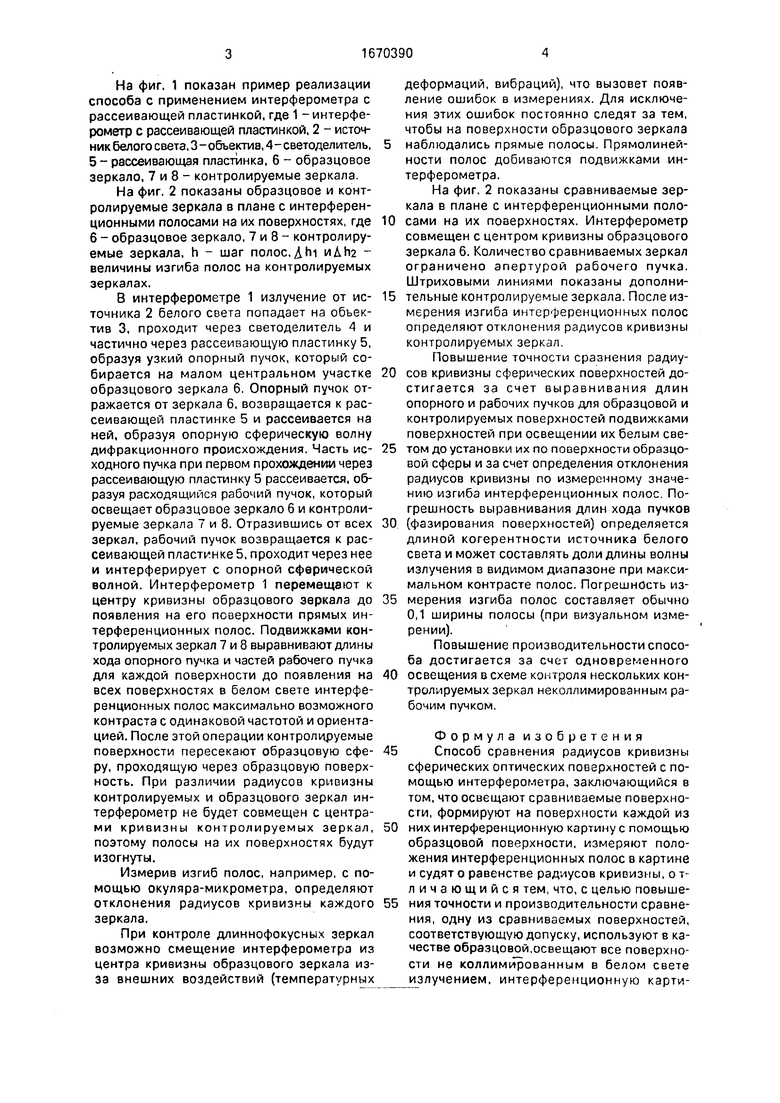

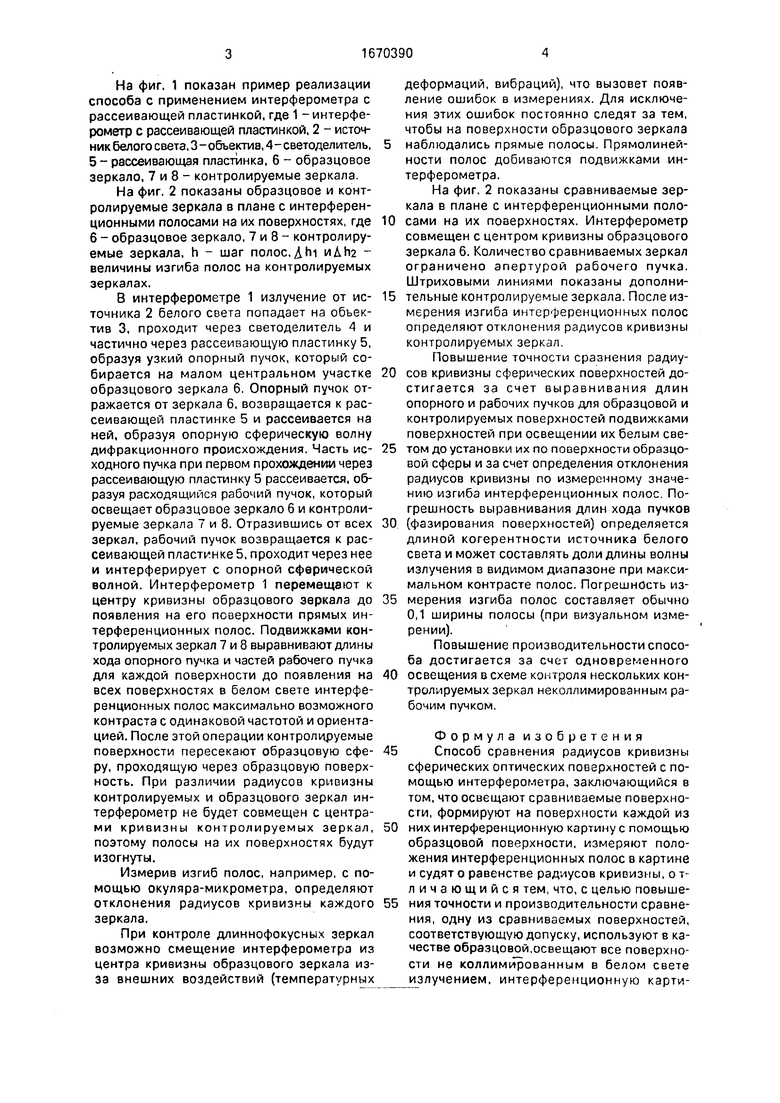

На фиг. 1 показан пример реализации способа с применением интерферометра с рассеивающей пластинкой, где 1 -интерферометр с рассеивающей пластинкой, 2 - источник белого света, 3 - объектив, 4 - светоделитель,

5- рассеивающая пластинка, 6 - образцовое зеркало, 7 и 8 - контролируемые зеркала.

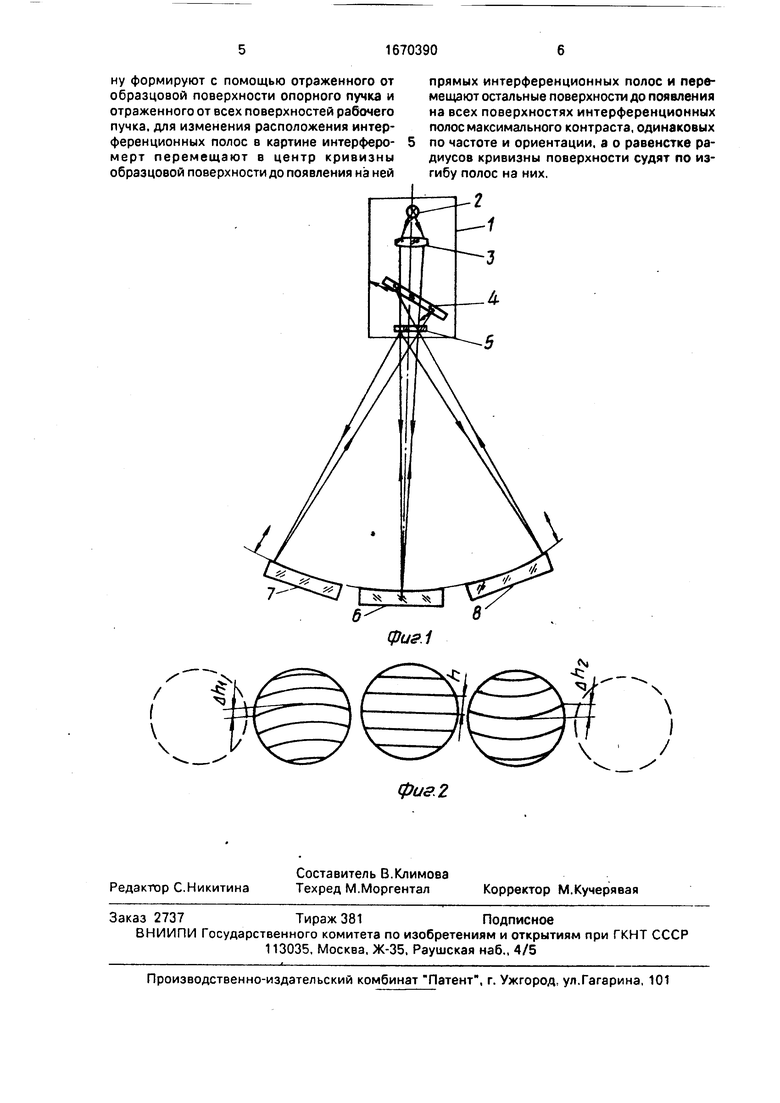

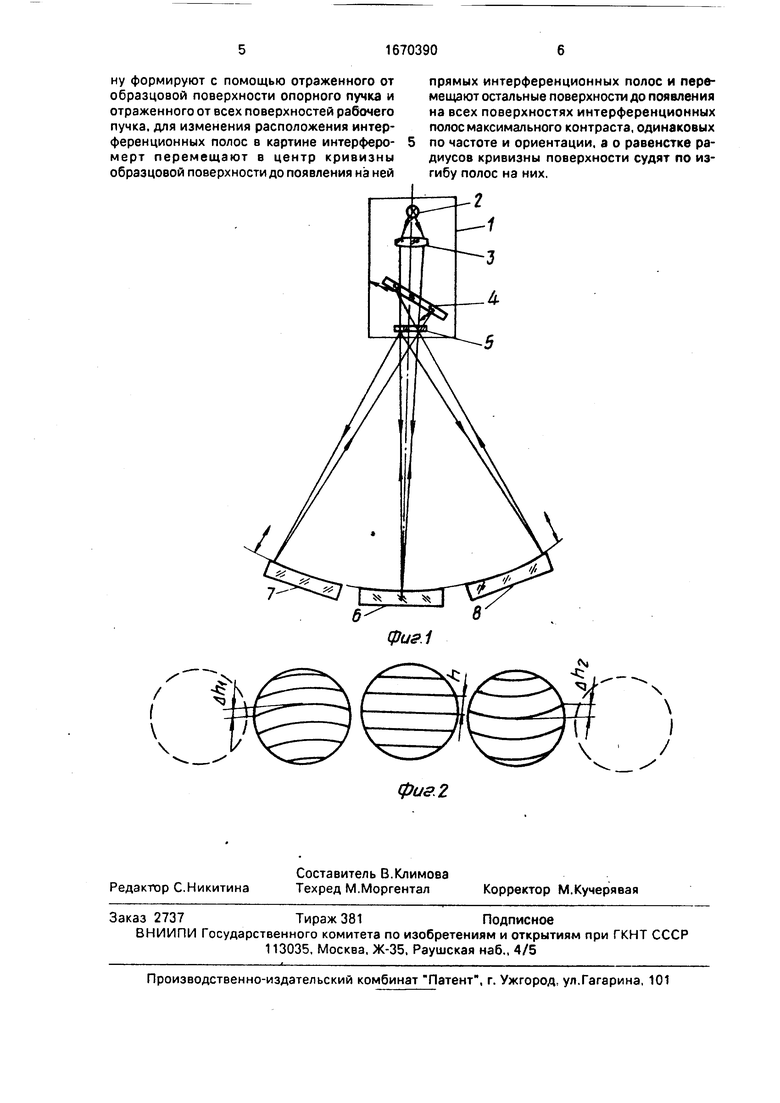

На фиг. 2 показаны образцовое и контролируемые зеркала в плане с интерференционными полосами на их поверхностях, где

6- образцовое зеркало, 7 и 8 - контролируемые зеркала, h - шаг полос, Дгм иАп2 - величины изгиба полос на контролируемых зеркалах.

В интерферометре 1 излучение от источника 2 белого света попадает на объектив 3, проходит через светоделитель 4 и частично через рассеивающую пластинку 5, образуя узкий опорный пучок, который собирается на малом центральном участке образцового зеркала 6. Опорный пучок отражается от зеркала 6, возвращается к рассеивающей пластинке 5 и рассеивается на ней, образуя опорную сферическую волну дифракционного происхождения. Часть исходного пучка при первом прохождении через рассеивающую пластинку 5 рассеивается, образуя расходящийся рабочий пучок, который освещает образцовое зеркало 6 и контролируемые зеркала 7 и 8. Отразившись от всех зеркал, рабочий пучок возвращается к рассеивающей пластинке 5,проходит через нее и интерферирует с опорной сферической волной. Интерферометр 1 перемещают к центру кривизны образцового зеркала до появления на его поверхности прямых интерференционных полос. Подвижками контролируемых зеркал 7 и 8 выравнивают длины хода опорного пучка и частей рабочего пучка для каждой поверхности до появления на всех поверхностях в белом свете интерференционных полос максимально возможного контраста с одинаковой частотой и ориентацией. После этой операции контролируемые поверхности пересекают образцовую сферу, проходящую через образцовую поверхность. При различии радиусов кривизны контролируемых и образцового зеркал интерферометр не будет совмещен с центрами кривизны контролируемых зеркал, поэтому полосы на их поверхностях будут изогнуты.

Измерив изгиб полос, например, с помощью окуляра-микрометра, определяют отклонения радиусов кривизны каждого зеркала,

При контроле длиннофокусных зеркал возможно смещение интерферометра из центра кривизны образцового зеркала из- за внешних воздействий (температурных

деформаций, вибраций), что вызовет появление ошибок в измерениях. Для исключения этих ошибок постоянно следят за тем, чтобы на поверхности образцового зеркала

наблюдались прямые полосы. Прямолинейности полос добиваются подвижками интерферометра.

На фиг. 2 показаны сравниваемые зеркала в плане с интерференционными полосами на их поверхностях. Интерферометр совмещен с центром кривизны образцового зеркала 6. Количество сравниваемых зеркал ограничено апертурой рабочего пучка. Штриховыми линиями показаны дополнительные контролируемые зеркала. После измерения изгиба интерференционных полос определяют отклонения радиусов кривизны контролируемых зеркал.

Повышение точности сравнения радиусов кривизны сферических поверхностей достигается за счет выравнивания длин опорного и рабочих пучков для образцовой и контролируемых поверхностей подвижками поверхностей при освещении их белым светом до установки их по поверхности образцовой сферы и за счет определения отклонения радиусов кривизны по измеренному значению изгиба интерференционных полос. Погрешность выравнивания длин хода пучков

(фазирования поверхностей) определяется длиной когерентности источника белого света и может составлять доли длины волны излучения в видимом диапазоне при максимальном контрасте полос. Погрешность измерения изгиба полос составляет обычно 0,1 ширины полосы (при визуальном измерении).

Повышение производительности способа достигается за счет одновременного

освещения в схеме контроля нескольких контролируемых зеркал неколлимированным рабочим пучком.

Формула изобретения

Способ сравнения радиусов кривизны

сферических оптических поверхностей с помощью интерферометра, заключающийся в том, что освещают сравниваемые поверхности, формируют на поверхности каждой из

них интерференционную картину с помощью образцовой поверхности, измеряют положения интерференционных полос в картине и судят о равенстве радиусов кривизны, о т- личающийся тем, что, с целью повышения точности и производительности сравнения, одну из сравниваемых поверхностей, соответствующую допуску, используют в качестве образцовой,освещают все поверхности не коллимированным в белом свете

излучением, интерференционную картину формируют с помощью отраженного от образцовой поверхности опорного пучка и отраженного от всех поверхностей рабочего пучка, для изменения расположения интерференционных полос в картине интерферо- мерт перемещают в центр кривизны образцовой поверхности до появления на ней

прямых интерференционных полос и перемещают остальные поверхности до появления на всех поверхностях интерференционных полос максимального контраста, одинаковых по частоте и ориентации, а о равенстке радиусов кривизны поверхности судят по изгибу полос на них.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сравнения радиусов кривизны оптических поверхностей с помощью интерферометра | 1990 |

|

SU1747895A1 |

| ДИФРАКЦИОННЫЙ ИНТЕРФЕРОМЕТР (ВАРИАНТЫ) | 2003 |

|

RU2240503C1 |

| Способ определения толщины стенки стеклянной трубки и устройство для его осуществления | 1987 |

|

SU1768961A1 |

| Интеферометр для исследования качества поверхностей и аберраций крупногабаритных оптических элементов и прозрачных неоднород ностей | 1975 |

|

SU529362A1 |

| УЧЕБНЫЙ ОПТИЧЕСКИЙ ИНТЕРФЕРОМЕТР | 1998 |

|

RU2154307C2 |

| Способ контроля отклонения профиля асферических поверхностей оптических деталей | 1975 |

|

SU679790A1 |

| Интерферометр переменной чувствительности для контроля отклонений от плоскостности поверхности | 1985 |

|

SU1298529A1 |

| Интерферометр для контроля вогнутых эллипсоидов вращения | 1982 |

|

SU1084597A1 |

| Дифракционный интерферометр | 1990 |

|

SU1762116A1 |

| Интерферометр для контроля формы сферических поверхностей линз | 1982 |

|

SU1068699A1 |

Изобретение относится к измерительной технике и может быть использовано для бесконтактной высокоточной оценки одинаковости радиусов кривизны сферических оптических поверхностей. Цель изобретения - повышение точности и производительности сравнения радиусов кривизны сферических оптических поверхностей за счет одновременного освещения нескольких зеркал и выравнивания длин пучков. Рабочим неколлимированным пучком интерферометра белого света освещают все сравниваемые поверхности, количество которых ограничивается апертурой рабочего пучка. Предварительно измеряют одним из способов действительное значение радиуса кривизны одной из сравниваемых поверхностей на соответствие допуску. Если значение в допуске, то данная поверхность принимается за образцовую. Опорный неколлимированный пучок направляют только на образцовую поверхность. Интерферометр перемещают в центр кривизны образцовой поверхности до появления на ней прямых интерференционных полос. Контролируемые поверхности подвижками фазируют с образцовой поверхностью до появления на всех поверхностях интерференционных полос максимально возможного контраста с одинаковой частотой и ориентацией. В результате этой операции выравниваются длины опорного и рабочего пучков для каждой из сравниваемых поверхностей /образцовой и контролируемых/. Поверхности пересекают образцовую сферу, проходящую через образцовую поверхность. Если радиусы кривизны контролируемых поверхностей отличаются от радиуса кривизны образцовой поверхности, интерферометр не будет совмещен с центрами их кривизны. Благодаря этому отклонение радиуса кривизны определяют по измеренному значению изгиба интерференционных полос на контролируемых поверхностях по известной формуле. 2 ил.

/

фиг.1

I

/

| Murty M.V.R.K., Shukla R.P | |||

| Optical Engineering, 1983 | |||

| v | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Крутильный аппарат | 1922 |

|

SU234A1 |

Авторы

Даты

1991-08-15—Публикация

1989-08-24—Подача