Изобретение относится ктехнологии изготовления электрических машин и может быть использовано в электротехнической промышленности

Цель изобретения - повышение качест ва путем обеспечения гарантированного осевого люфта

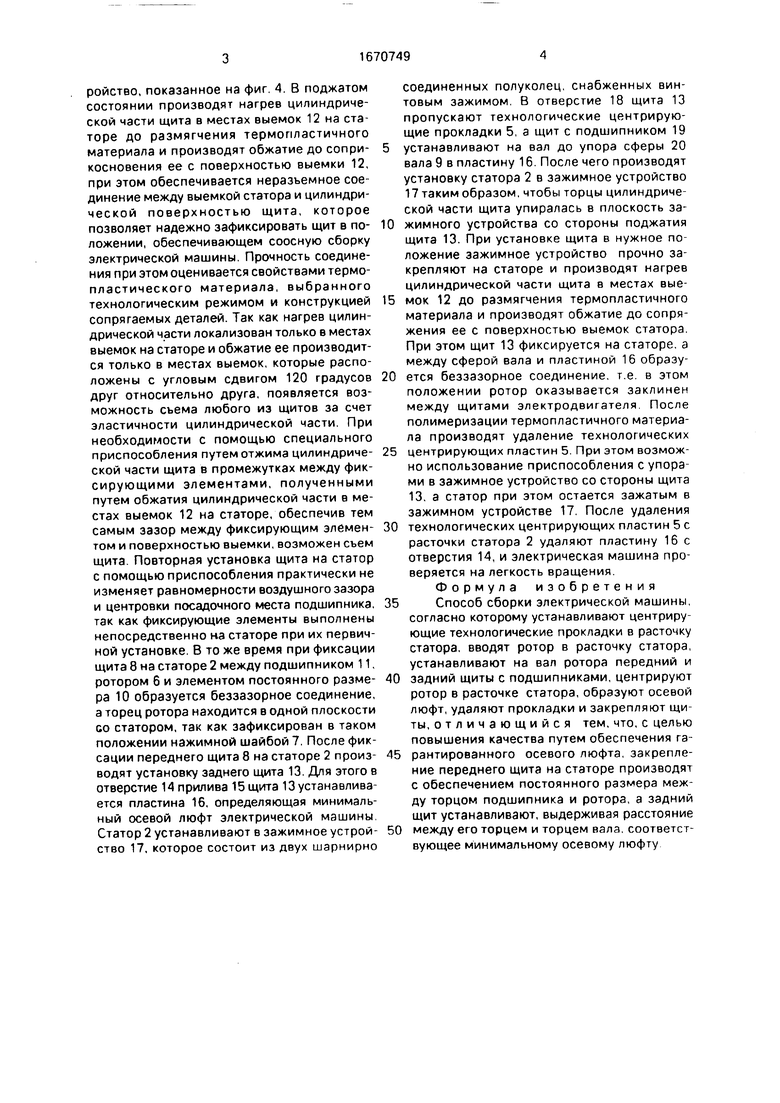

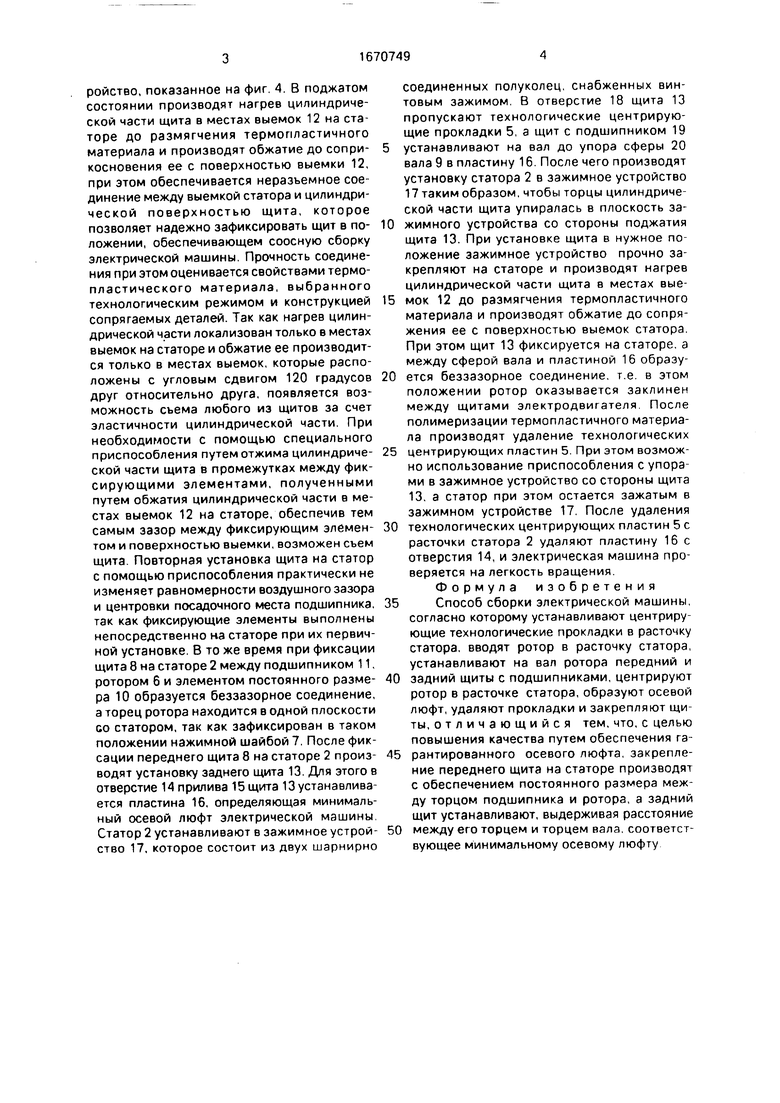

На фиг 1 показан статор на оправке для установки ротора с технологическими центрирующими прокладками на фиг 2 - статор на оправке при установке переднего щита, на фиг 3 - статор при установке заднего щита, на фиг 4 - устройство для зажима статора при установке заднего щита и удалении технологических центрирующих прокладок

Сборку электрической машины по предложенному способу осуществляют следующим образом

В оправку 1 устанавливают статор 2 до упора 3 по наружному и внутреннему диаметру Устанавливают оправку 4 с закрепленными на ней технологическими центрирующими прокладками 5 (стержнями), которые расположены с угловым сдвигом друг относительно друга на 120 градусов

После установки оправки 4 с технологическими прокладками 5 в расточку статора вводят ротор бис помощью нажимной шайбы 7 устанавливают до упорл 3 оправки 1 Под действием усилия, приложенного к нажимной шайбе торец ротора устанавливается в одной плоскости со статором со стороны установки переднего щита 8 После введения ротора в расточку статора приспособление устанавливают на нажимную шайбу, снимаютоправку 1 и производят установку переднего щита 8. На вал 9 устанавливают элемент 10 с постоянным размером (регулировочные шайбы в определенном наборе) и производят установку щита 8, например, с цилиндрическим подшипником 11. Цилиндрический подшипник за счет малого зазора в паре устанавливается по отношению к наружному диаметру статора в положение, при котором обеспечивается центровка ротора относительно расточки статора. Щит 8 с подшипником поджимают к ротору, при этом для поджатия щита можно использовать дополнительную нажимную шайбу, а для упора цилиндрической части щита можно использовать устсл

С

о VJ

о VJ

4 Ю

ройство, показанное на фиг. 4. В поджатом состоянии производят нагрев цилиндрической части щита в местах выемок 12 на статоре до размягчения термопластичного материала и производят обжатие до соприкосновения ее с поверхностью выемки 12, при этом обеспечивается неразъемное соединение между выемкой статора и цилиндри- ческой поверхностью щита, которое позволяет надежно зафиксировать щит в положении, обеспечивающем соосную сборку электрической машины. Прочность соединения при этом оценивается свойствами термопластического материала, выбранного технологическим режимом и конструкцией сопрягаемых деталей. Так как нагрев цилиндрической части локализован только в местах выемок на статоре и обжатие ее производится только в местах выемок, которые расположены с угловым сдвигом 120 градусов друг относительно друга, появляется возможность сьема любого из щитов за счет эластичности цилиндрической части. При необходимости с помощью специального приспособления путем отжима цилиндрической части щита в промежутках между фиксирующими элементами, полученными путем обжатия цилиндрической части в местах выемок 12 на статоре, обеспечив тем самым зазор между фиксирующим элементом и поверхностью выемки, возможен съем щита. Повторная установка щита на статор с помощью приспособления практически не изменяет равномерности воздушного зазора и центровки посадочного места подшипника, так как фиксирующие элементы выполнены непосредственно на статоре при их первичной установке. В то же время при фиксации щита 8 на статоре 2 между подшипником 11, ротором 6 и элементом постоянного размера 10 образуется беззазорное соединение, а торец ротора находится в одной плоскости со статором, так как зафиксирован в таком положении нажимной шайбой 7. После фиксации переднего щита 8 на статоре 2 производят установку заднего щита 13. Для этого в отверстие 14 прилива 15 щита 13 устанавливается пластина 16, определяющая минимальный осевой люфт электрической машины. Статор 2 устанавливают в зажимное устройство 17, которое состоит из двух шарнирно

соединенных полуколец, снабженных винтовым зажимом. В отверстие 18 щита 13 пропускают технологические центрирующие прокладки 5, а щит с подшипником 19

устанавливают на вал до упора сферы 20 вала 9 в пластину 16. После чего производят установку статора 2 в зажимное устройство 17 таким образом, чтобы торцы цилиндрической части щита упиралась в плоскость зажимного устройства со стороны поджатия щита 13. При установке щита в нужное положение зажимное устройство прочно закрепляют на статоре и производят нагрев цилиндрической части щита в местах выемок 12 до размягчения термопластичного материала и производят обжатие до сопряжения ее с поверхностью выемок статора. При этом щит 13 фиксируется на статоре, а между сферой вала и пластиной 16 образуется беззазорное соединение, т.е. в этом положении ротор оказывается заклинен между щитами электродвигателя. После полимеризации термопластичного материала производят удаление технологических

центрирующих пластин 5. При этом возможно использование приспособления с упорами в зажимное устройство со стороны щита 13, а статор при этом остается зажатым в зажимном устройстве 17. После удаления

технологических центрирующих пластин 5 с расточки статора 2 удаляют пластину 16 с отверстия 14, и электрическая машина проверяется на легкость вращения.

Формула изобретения

Способ сборки электрической машины, согласно которому устанавливают центрирующие технологические прокладки в расточку статора, вводят ротор в расточку статора, устанавливают на вал ротора передний и

задний щиты с подшипниками, центрируют ротор в расточке статора, образуют осевой люфт, удаляют прокладки и закрепляют щиты, отличающийся тем, что, с целью повышения качества путем обеспечения гарантированного осевого люфта, закрепление переднего щита на статоре производят с обеспечением постоянного размера между торцом подшипника и ротора, а задний щит устанавливают, выдерживая расстояние

между его горцем и торцем вала, соответствующее минимальному осевому люфту

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки электрической машины | 1991 |

|

SU1820449A1 |

| Способ разборки асинхронного электродвигателя и устройство для его осуществления | 1981 |

|

SU974507A1 |

| Вентильный электродвигатель | 1989 |

|

SU1676020A1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2013847C1 |

| Асинхронный двигатель и способ его изготовления | 1984 |

|

SU1356121A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| ТОРЦОВАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА СО ВСТРОЕННЫМ ТОРМОЗНЫМ УСТРОЙСТВОМ | 2004 |

|

RU2262175C1 |

| УСТРОЙСТВО ДЛЯ РАЗБОРКИ АСИНХРОННЫХ ЭЛЕКТРОДВИГАТЕЛЕЙ | 1997 |

|

RU2134011C1 |

| АСИНХРОННЫЙ ДВИГАТЕЛЬ | 2000 |

|

RU2171542C1 |

Изобретение относится к технологии изготовления электрических машин и может быть использовано в электротехнической промышленности. Цель изобретения - повышение качества путем обеспечения гарантированного осевого люфта. Устанавливают технологические прокладки в расточку статора, вводят ротор в расточку статора, устанавливают на вал ротора передний и задний щиты с подшипниками, выдерживая расстояние между задним щитом и торцом вала, соответствующее минимальному осевому люфту, центрируют ротор в расточке статора, образуют осевой люфт, удаляют прокладки и закрепляют щиты, обеспечивая постоянный размер между торцом подшипника и щита. 4 ил.

фиг {

фиг.2

16

с

фигЬфигЗ

| Способ сборки электродвигателя и устройство для его осуществления | 1981 |

|

SU1023543A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-08-15—Публикация

1988-05-30—Подача