Изобретение относится к сварке высококонцентрированным источником энергии, электронным, лазерным, светочым лучами, и может быть использовано в отраслях промышленности, в которых возникает необходимость прецизионной сварки кон струкций с получением качественного формирования корневой части шва.

Цель изобретения - повышение качества сварного шва путем формирования корневой части шва потоком газа при сквозном проплавлении

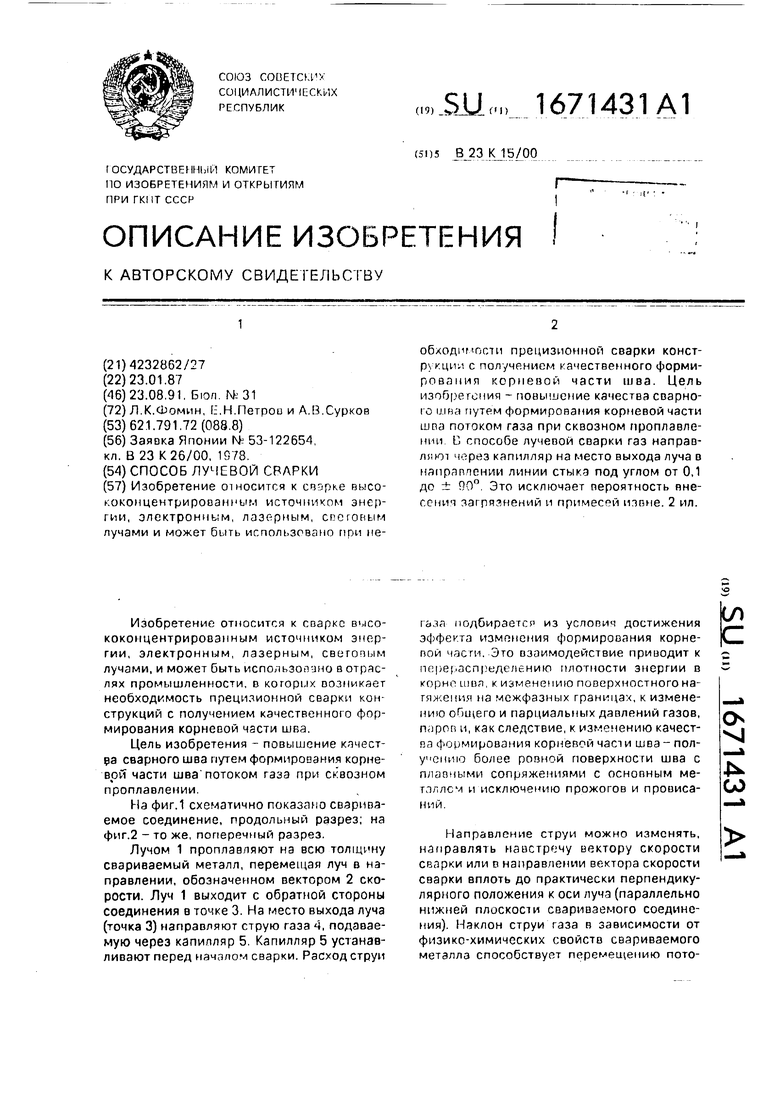

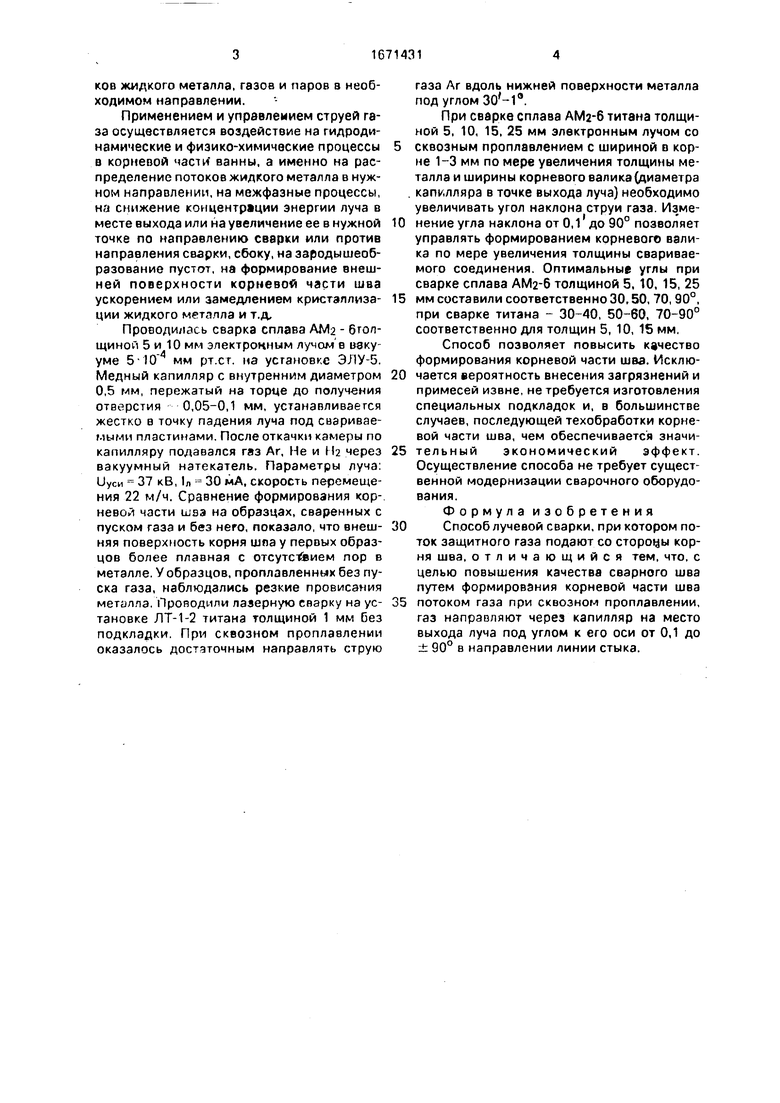

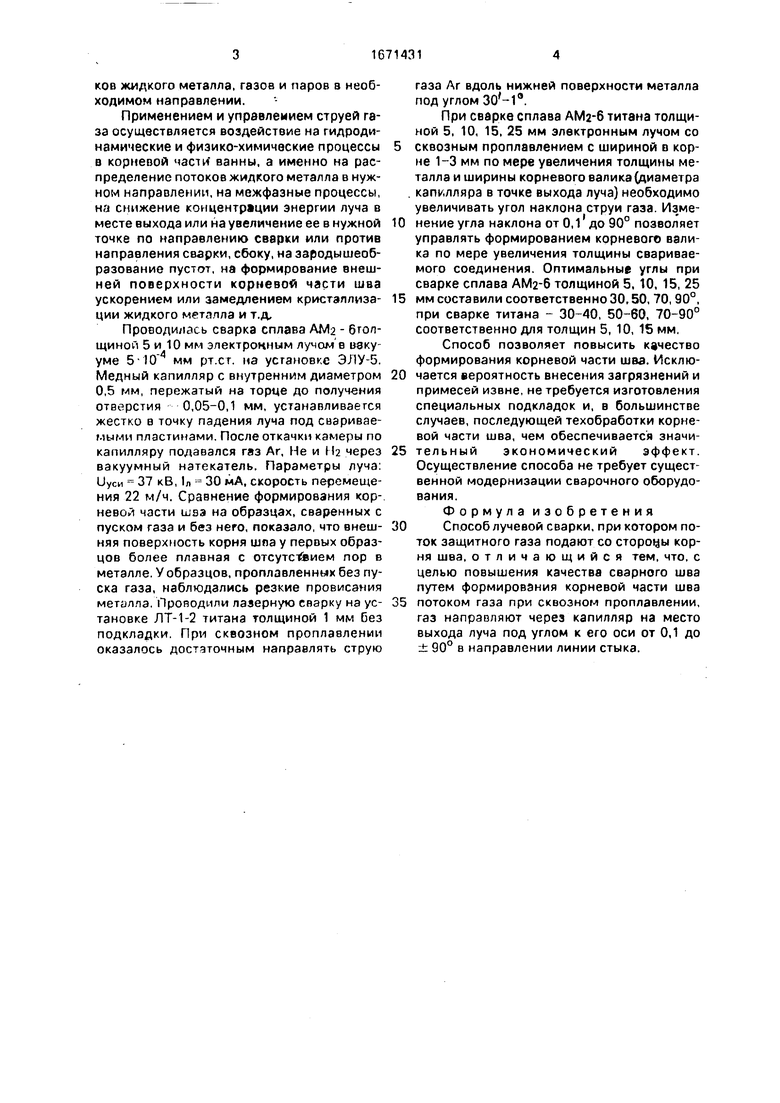

На фиг.1 схематично показано свариваемое соединение, продольный разрез; на фнг.2 - то же, поперечный разрез.

Лучом 1 проплавляют на всю толщину свариваемый металл, перемещая луч в направлении, обозначенном вектором 2 скорости. Луч 1 выходит с обратной стороны соединения в точке 3. На место выхода луча (точка 3) направляют струю газа 4, подаваемую через капилляр 5 Капилляр 5 устанавливают перед началом сварки. Расход струи

гада подбираеггр из услович достижения эффекта изменения формирования корне- пои части. Это взаимодействие приводит к перераспределению плотности энергии в корне швл к изменению поверхностного натяжения на межфазных границах, к изменению общего и парциальных давлений газов, гыроп и, как следствие, к изменению качества формирования корневой части шва - получению более ровной поверхности шва с плавными сопряжениями с основным ме- тзллсм и исключению прожогов и провисаний

Направление струи можно изменять, направлять навстречу вектору скорости сварки или в направлении вектора скорости сварки вплоть до практически перпендикулярного положения к оси луча (параллельно нижней плоскости свариваемого соединения). Наклон струи газа в зависимости от физико-химических свойств свариваемого металла способствует перемещению пото W

Ё

О

VI

Ј со

ков жидкого металла, газов и паров в необходимом направлении.

Применением и управлением струей газа осуществляется воздействие на гидродинамические и физико-химические процессы в корневой части ванны, а именно на распределение потоков жидкого металла в нужном направлении, на межфазные процессы, на снижение концентрации энергии луча в месте выхода или на увеличение ее в нужной точке по направлению сварки или против направления сварки, сбоку, на зародышеоб- разование пустот, на формирование внешней поверхности корневой части шва ускорением или замедлением кристаллизации жидкого металла и т.д.

Проводилась сварка сплава АМ2 - бгол- щиной 5 и 10 мм электронным лучом в вакууме мм рт.ст. на установке ЭЛУ-5. Медный капилляр с внутренним диаметром 0,5 мм, пережатый на торце до получения отверстия 0,05-0,1 мм, устанавливается жестко в точку падения луча под свариваемыми пластинами. После откачки камеры по капилляру подавался газ Аг, Не и И2 через вакуумный натекатель. Параметры луча: Ууси 37 кВ, 1Л 30 мА, скорость перемещения 22 м/ч. Сравнение формирования корневой части ujsa на образцах, сваренных с пуском газа и без него, показало, что внешняя поверхность корня шпа у первых образцов более плавная с отсутс1%ием пор в металле. У образцов, проплавленных без пуска газа, наблюдались резкие провисания металла. Проводили лазерную сварку на установке ЛТ-1-2 титана толщиной 1 мм Без подкладки. При сквозном проплавлении оказалось достаточным направлять струю

газа Аг вдоль нижней поверхности металла под углом 30 -1°.

При сварке сплава АМ2-6 титана толщиной 5, 10, 15, 25 мм электронным лучом со

сквозным проплавлением с шириной в корне 1-3 мм по мере увеличения толщины металла и ширины корневого валика (диаметра . капилляра в точке выхода луча) необходимо увеличивать угол наклона струи газа. Из.менение угла наклона от 0,1 до 90° позволяет управлять формированием корневого валика по мере увеличения толщины свариваемого соединения. Оптимальные углы при сварке сплава АМ2-6 толщиной 5, 10, 15, 25

мм составили соответственно 30,50, 70, 90°, при сварке титана - 30-40, 50-60, 70-90° соответственно для толщин 5, 10, 15 мм.

Способ позволяет повысить качество формирования корневой части шва. Исключается вероятность внесения загрязнений и примесей извне, не требуется изготовления специальных подкладок и, в большинстве случаев, последующей техобработки корневой части шва, чем обеспечивается значительный экономический эффект. Осуществление способа не требует существенной модернизации сварочного оборудования.

Формула изобретения

Способ лучевой сварки, при котором поток защитного газа подают со стороны корня шва. отличающийся тем. что, с целью повышения качества сварного шва путем формирования корневой части шва

потоком газа при сквозном проплавлении, газ направляют через капилляр на место выхода луча под углом к его оси от 0,1 до ± 90° в направлении линии стыка.

фиг. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ НЕМАГНИТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2010 |

|

RU2433024C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ электронно-лучевой сварки с осцилляцией луча | 2020 |

|

RU2760201C1 |

| Способ бездефектной гибридной лазерно-дуговой сварки тонкостенных стыковых соединений | 2018 |

|

RU2697756C1 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ сварки неповоротных стыков частей магистрального трубопровода (варианты) | 2017 |

|

RU2696629C2 |

| Способ стабилизации глубины проплавления в процессе лучевой сварки по рентгеновскому излучению | 1986 |

|

SU1504041A1 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

Изобретение относится к сварке высококонцентрированным источником энергии, электронным, лазерным, световым лучами и может быть использовано при необходимости прецизионной сварки конструкций с получением качественного формирования корневой части шва. Цель изобретения - повышение качества сварного шва путем формирования корневой части шва потоком газа при сквозном проплавлении. В способе лучевой сварки газ направляют через капилляр на место выхода луча в направлении линии стыка под углом от 0,1 до ± 90°. Это исключает вероятность внесения загрязнений и примесей извне. 2 ил.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-23—Публикация

1987-01-23—Подача