Изобретение относится к сварке и может быть использовано для управления процессом лучевой сварки.

Целью изобретения является Повышение качества сварного шва путем по- вьш1ения точности управления.

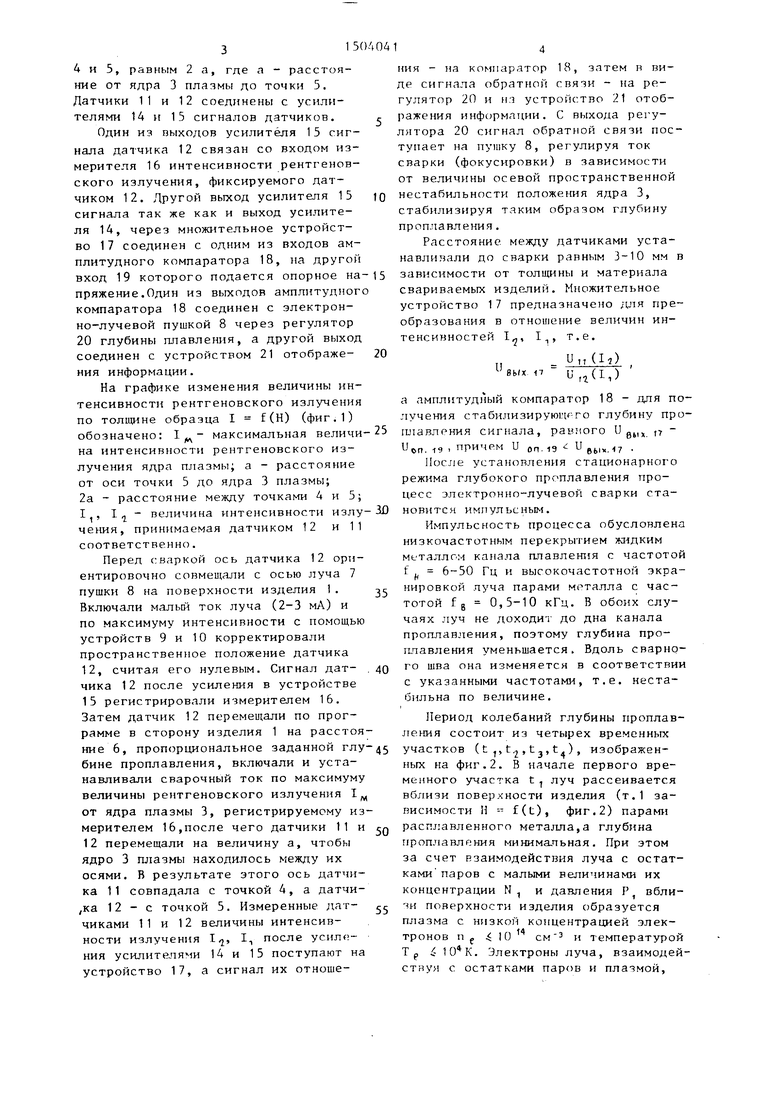

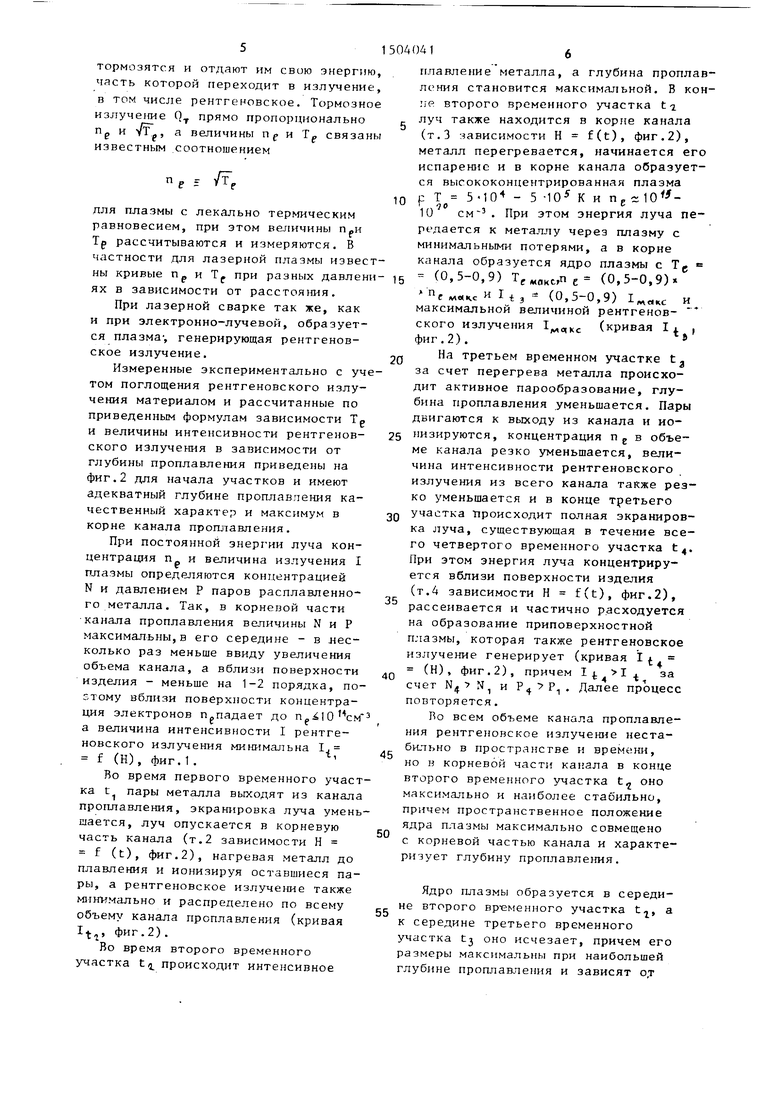

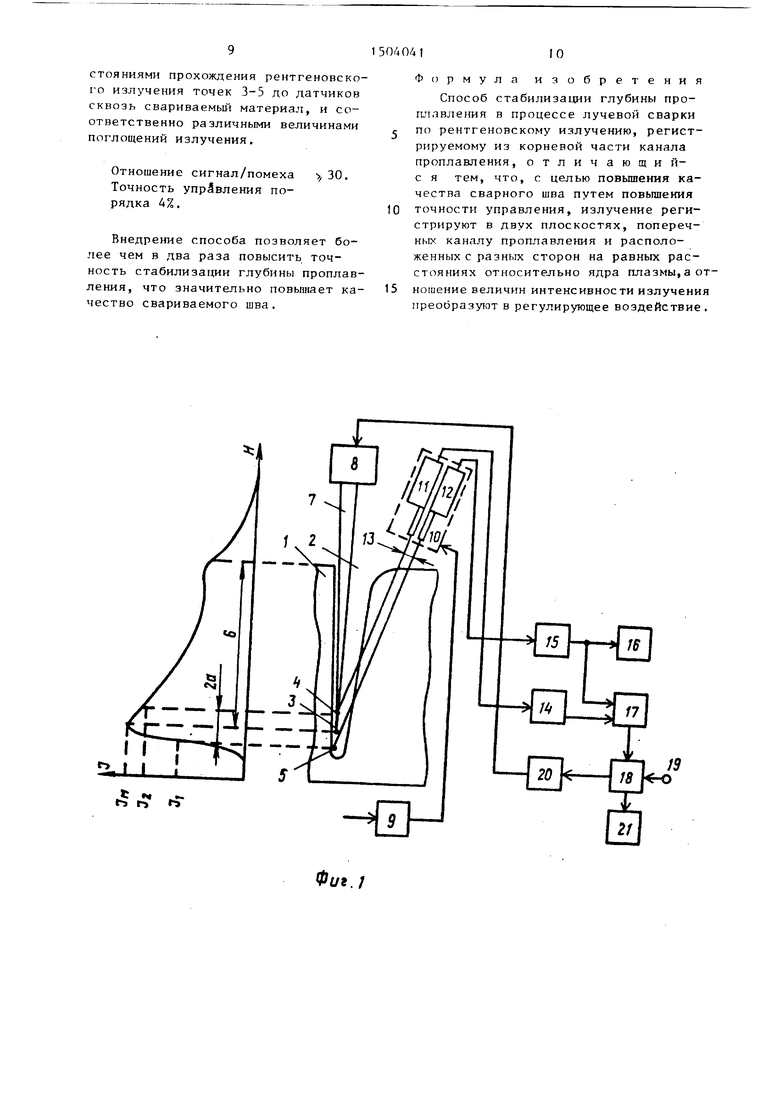

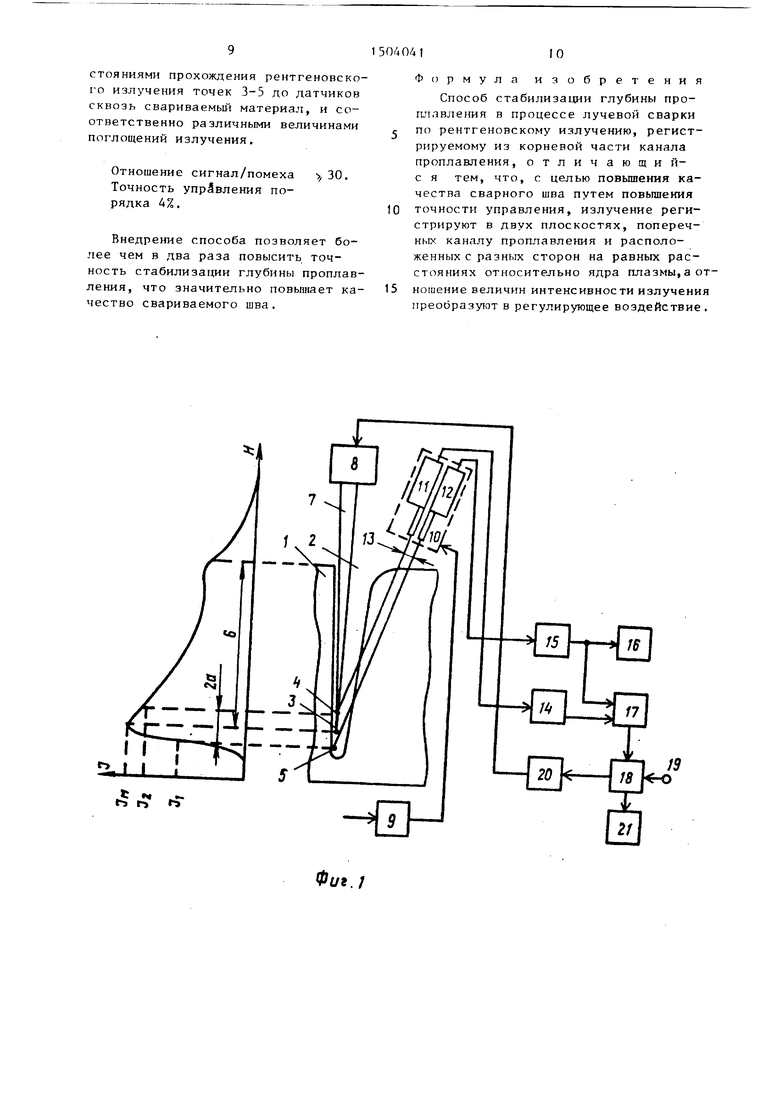

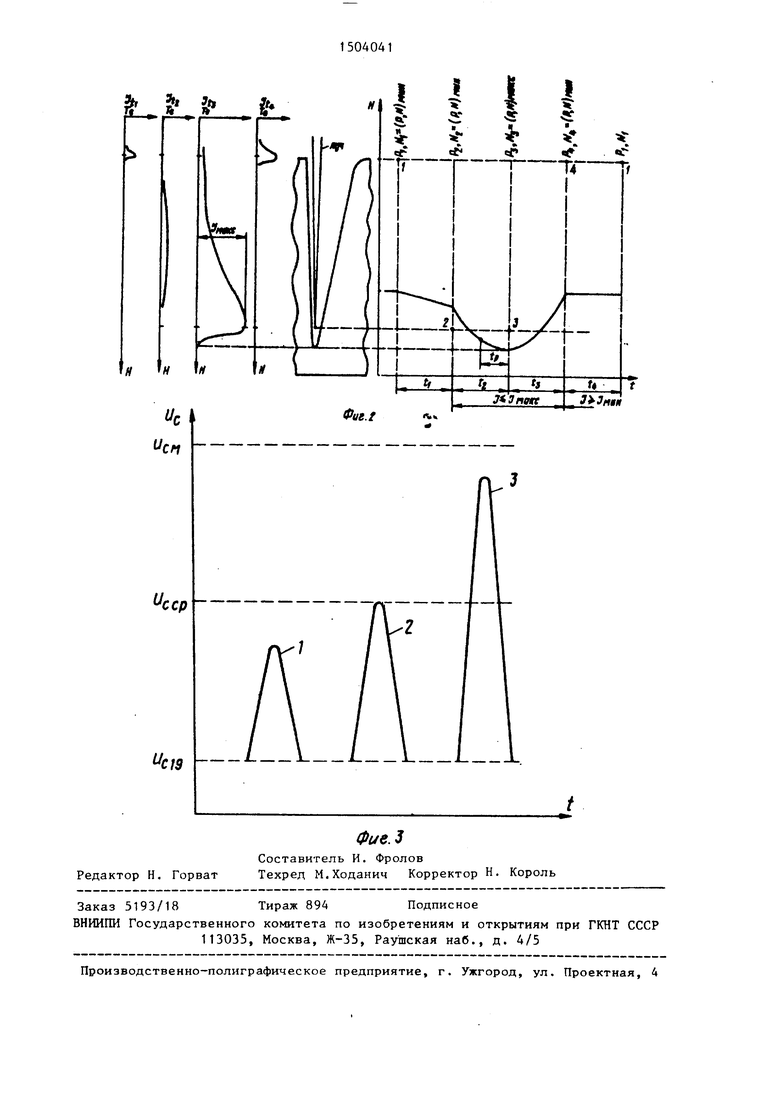

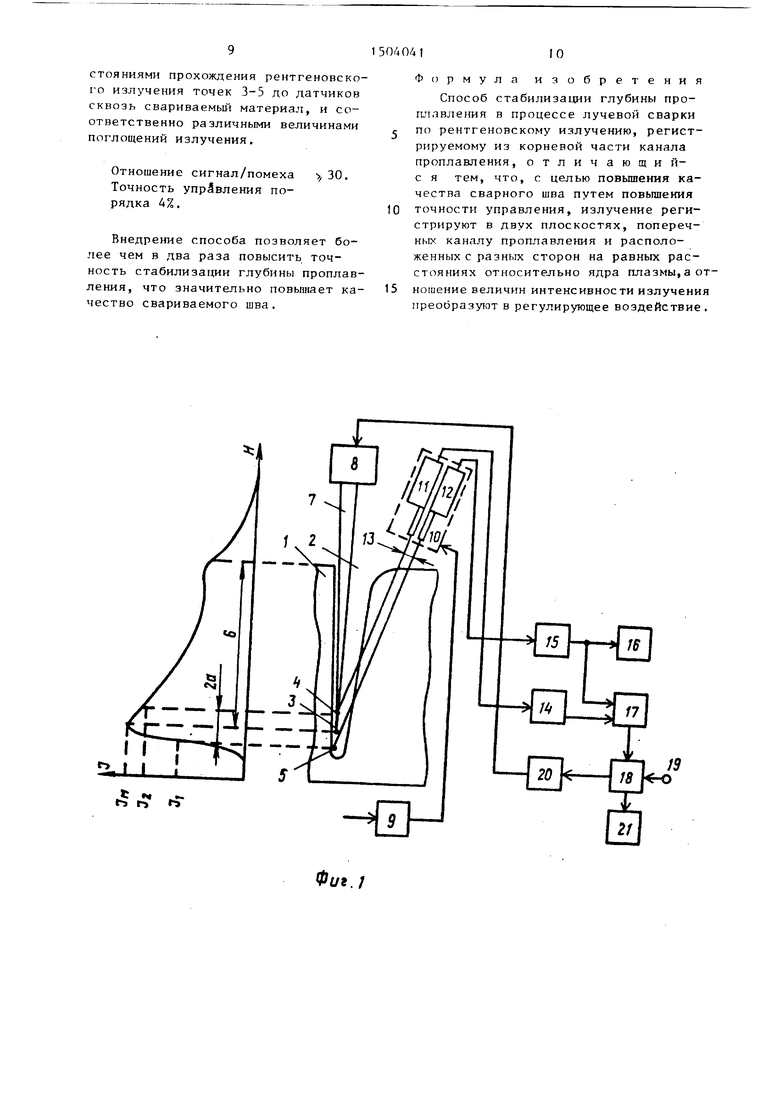

На фиг.1 приведена блок-схема устройства, реализующего способ; на фиг.2 - графики изменения глубины проплавления и интенсивности рентгеновского излучения во время процесса проплавления; на фиг.З - график изменения величины сигнала датчика во времени при нестабильном режиме свар.- ки.

В свариваемом изделии 1 в процессе лучевой сварки образуется канал 2 проплавления с ядром 3 плазмы, расположенным на оси луча и канала проплавления между точками 4 и 5. Ядро 3 плазмы находится в канале 2 проплавления на расстоянии 6 от поверхности свариваемого изделия 1. Ось канала 2 проплавления совпадает с осью электронного луча 7, генерируемого электронно-лучевой пушкой 8. Устройство 9 управляет шаговым механизмом 10 перемещения рентгеновских датчиков 11 и 12. Расстояние 13 между осями датчиков 12 и 11 выбирают пропорциональным расстоянию между точками

СП

о

4

О

4 и 5, равным 2 а, где а - расстояние от ядра 3 плазмы до точки 5. Датчики 11 и 12 соединены с усилителями 14 и 15 сигналов датчиков.

Один из выходов усилителя 15 сигнала датчика 12 связан со входом измерителя 16 интенсивности рентгеновского излучения, фиксируемого датчиком 12. Другой выход усилителя 15 сигнала так же как и выход усилителя 14, через множительное устройство 17 соединен с одним из входов амплитудного компаратора 18, на другой вход 19 которого подается опорное на пряжение.Один из выходов амплитудног компаратора 18 соединен с электронно-лучевой пушкой 8 через регулятор 20 глубины плавления, а другой выход соединен с устройством 21 отображе- ния информации.

На графике изменения величины интенсивности рентгеновского излучения по толщине образца I f(H) (фиг.1) обозначено: I ц - максимальная величи на интенсивности рентгеновского излучения ядра плазмы; а - расстояние от оси точки 5 до ядра 3 плазмы; 2а - расстояние между точками 4 и 5; 1, 1 величина интенсивности и злу чения, принимаемая датчиком 12 и 11 соответственно.

Перед сваркой ось датчика 12 ориентировочно совмещали с осью луча 7 пушки 8 на поверхности изделия 1. Включали малый ток луча (2-3 мА) и по максимуму интенсивности с помощью устройств 9 и 10 корректировали пространственное положение датчика 12, считая его нулевым. Сигнал дат- чика 12 после усиления в устройстве 15 регистрировали измерителем 16. Затем датчик 12 перемещали по программе в сторону изделия 1 на расстояние 6, пропорциональное заданной глу бине проплавления, включали и устанавливали сварочный ток по максимуму величины рентгеновского излучения 1 от ядра плазмы 3, регистрируемому измерителем 16,после чего датчики 11 и 12 перемещали на величину а, чтобы ядро 3 плазмы находилось между их осями. В результате этого ось датчика 11 совпадала с точкой 4, а датчи- ,ка 12 - с точкой 5. Измеренные дат- чиками 11 и 12 величины интенсивности излучения 1, I, после усил(- ния усилитапями 14 и 15 поступают на устройство 17, а сигнал их отноше г

15040414

ния - на компг ратор 18, затем в виде сигнала обратной связи - на регулятор 20 и fi;3 устройство 21 отображения информации. С выхода регулятора 20 сигнал обратной связи поступает на пушку 8, регулируя ток сварки (фокусировки) в зависимости от величины осевой пространственной нестабильности положения ядра 3, стабилизируя таким образом глубину проплавления.

Расстояние между датчиками устанавливали до сварки равным 3-10 мм зависимости от толщины и материала свариваемых изделий. Множительное устройство 17 предназначено для преобразования в отношение величин ин- тенсивностей 1, 1, т.е.

- п (1)

U

8Ь/Х 17

и,.(1,)

а амплитудный компаратор 18 - для получения стабилизирующг-го глубину про гшавлрния сигнала, равного U gj,, ,7 - Ucn. 19 , причем и ОП.19 - и в, 7

После установления стационарного режима глубокого проплавления процесс электронно-лучевой сварки становится импульсным.

Импульсность процесса обусловлена низкочастотным перекрытием жидким Металлом канала плавления с частотой f J, 6-50 Гц и высокочастотной экранировкой луча парами металла с частотой fg 0,5-10 кГц. В обоих случаях луч не доходит до дна канала проплавления, поэтому глубина проплавления уменьшается. Вдоль сварно го шва она изменяется в соответствии с указанными частотами, т.е. нестабильна по величине.

Период колебаний глубины проплавления состоит из четырех временных участков (t ,,t,t3,t), изображенных на фиг.2. В начале первого временного участка t , луч рассеивается вблизи поверхности изделия (т.1 зависимости Н ---- f(t), фиг.2) парами расплавленного металла,а глубина проплавления минимальная. При этом за счет взаимодействия луча с остатками паров с малыми величинами их концентрации N и давления Р, вбли- поверхности изделия образуется плазма с низкой концентрацией электронов Пр ю см Э и температурой Тр . Электроны луча, взаимодействуя с остатками паров и плазмой.

51

тормозятся и отдают им свою энергию, часть которой переходит в излучение, в том числе рентгеновское. Тормозное излучение 0 прямо пропорционально Пр и Vrg, а величины Пр и Тр связаны известным соотношением

п е 5 /,

для плазмы с лекально термическим равновесием, при этом величины ПрИ Тр рассчитываются и измеряются. В частности для лазерной плазмы извесны кривые Пр и Tf при разных давленях в зависимости от расстояния.

При лазерной сварке так же, как и при электронно-лучевой, образуется плазма-, генерирующая рентгеновское излучение.

Измеренные экспериментально с учтом поглощения рентгеновского излучения материалом и рассчитанные по приведенным формулам зависимости Тр и величины интенсивности рентгеновского излучения в зависимости от глубины проплавления приведены на фиг.2 для начала участков и имеют адекватный глубине проплавления качественный характер и максимум в корне канала проплавления.

При постоянной энергии луча концентрация п и величина излучения I плазмы определяются концентрацией N и давлением Р паров расплавленного металла. Так, в корневой части канала проплавления величины N и Р максимальны,в его середине - в лес- колько раз меньше ввиду увеличения объема канала, а вблизи поверхности изделия - меньше на 1-2 порядка, поэтому вблизи поверхности концентрация электронов п.,падает до п.

сс

а величина интенсивности I рентгеновского минимш:ьна 1. f (Н), фиг.1.

Во время первого временного участка t пары металла выходят из канала проплавления, экранировка луча уменьшается, луч опускается в корневую часть канала (т.2 зависимости Н f (t), фиг.2), нагревая металл до плавления и ионизируя оставшиеся пары, а рентгеновское излучение также минимально и распределено по всему объему канала проплавления (кривая It, фиг.2).

Во время второго временного участка t происходит интенсивное

040416

плавление металла, а глубина проплавления становится максимальной. В кон- :;е второго временного участка ti луч также находится в корне канала (т.З зависимости Н f(t), фиг.2), металл перегревается, начинается его испарение и в корне канала образуется высококонцентрированная плазма

10 Р Т З-Ю- - 5 -10 К и 10 см- . При этом энергия луча передается к металлу через плазму с минимальными потерями, а в корне канала образуется ядро плазмы с Тр

15 (0,5-0,9) Т,„«егПе (0,5-0,9) гм-ксИГ з (0,5-0,9) и максимальной величиной рентгеновского излучения 1,, (кривая I А ) фиг.2).

2Q На третьем временном участке t за счет перегрева металла происходит активное парообразование, глубина проплавления уменьшается. Пары двигаются к выходу из канала и ио25 низируются, концентрация Пр в объеме канала резко уменьщается, величина интенсивности рентгеновского излучения из всего канала также резко уменьшается и в конце третьего

0 участка происходит полная экранировка луча, существующая в течение всего четвертого временного участка t4. При этом энергия луча концентрируется вблизи поверхности изделия (т.4 зависимости Н f(t), фиг.2), рассеивается и частично расходуется на образование приповерхностной плазмы, которая также рентгеновское излучение генерирует (кривая it

(Н) , фиг. 2), причем за счет , и . Далее процесс повторяется.

RO всем объеме канала проплавления рентгеновское излучение нестабильно в пространстве и , но Н корневой части канала в конце второго временного участка t оно максимально и наиболее стабильно, причем пространственное положение ядра плазмы максимально совмещено с корневой частью канала и характеризует глубину проплавления.

5

5

0

Ядро плазмы образуется в середине второго вр-еменного участка t, а к середине третьего временного участка 3 оно исчезает, причем его размеры максимальны при наибольшей глубине проплавления и зависят о,т

режима сварки, типа и толщины свариваемых материалов.

Если режим сварки нестабильный и при уменьшении, например, тока сварки ICB ядро плазмы перемещается вверх, тогда отношение величин интенсивности увеличивается. И наоборот, когда I в возрастает,ядро плазмы перемещается вниз, к корню канала проплавления, а отношение величин интенсивности , уменьшается. На этом принципе построен амплитудный компаратор 18, Он открывается при величине сигнала Uc Uc. з-Фиг.З).

Рассмотрим выбор средней величины сигнала U с. ср (I с. м Up. -о ) /2, где UC.. п пределы регулирования .

При уменьшении I се величина интенсивности 1 увеличивается, величина интенсивности I, уменьшается, а их отношение I, увеличивается и достигает максимума величины сиг- нала и при стремлении величины интенсивности I, , т.е. когда датчик 12 вьфабатывает минимальный сигнал.

При увеличении величина ин- тенсивности 1 уменьшается, величина интенсивности I, увеличивается до .1д,их отношение уменьшается, величина сигнала U (импульс 1, фиг.З) также уменьшается. При дос- тижении 1 1 отношение , изменяется незначительно за счет плавного изменения правой ветви кривой (H), фиг.2, поэтому в качестве порогового напряжения .jg выб- рана величина сигнала с c.i9 1 1. Величина U j выбирается следующим образом.

После смещения оси датчика 12 из точки 3 в точку 5 на расстояние а ток сварки увеличивают до величины, при которой I , 1, и измеряют Uj.. Затем выставляют величину опорного напряжения равной величине сигнала U, т.е. 11 U с. 19, при это сигнал на выход компаратора 18 не проходит.

Зная Up и Ug выставляют Up, ср Полученный с выхода компаратора 18 сигнал рассогласования Ucp и 5 подают на регулятор 20 глубины проплавления (фиг.1), изменяя ток сварки, фокусировки или другой сварочный параметр.

Для повышения точности управления при обработке информации использовали не разность величин интенсивности рентгеновского излучения, а их отношение. Кроме того, за счет использования двух разнесенных в пространстве датчиков возможности сбоя работы системы значительно уменьшены.

Использование в способе улучшенной за счет десятикратного уменьшения ширины щели пространственной селекции и введение временной селекции позволяет принимать из корневой части канала проплавления во время интенсивного плавления металла более стабильное рентгеновское излучение.

В отличии от известных аналогичных решений в предложенном способе рентгеновскую информацию принимают из двух плоскостей, равноудаленных от ядра плазмы, что позволяет повысить точность и помехоустойчивость контрольной информации.

При проведении эксперимента использовали установку ЭЛУ-9, электронно-лучевую пушку КЭП-2, источник питания У-927 и устройство, изображенное на фиг.1.

Режим сварки: I се 00 , 60 кВ.

Свариваемый материал АМГ-6 тол- шиной 20 мм. Длина коллиматора 50 мм, расстояние до свариваемого изделия 100 мм размез щели коллиматора 0, мм, угол наклона оси датчиков к вертикали , заданная глубина проплавления 15 мм точность установки заданной глубины О,1 мм.

При Проведении эксперимента взят доработанная схема прототипа. Рентгеновское излучение регистрировалос датчиками, в состав которых входят: кристалл Nal(Te), щелевой свинцовый коллиматор и фотоумножитель с усилителем. Датчики 11, 12 и шаговый механизм 10 крепили на общей плите, механически связанной с пушкой.

В качестве датчика можно взять рентгентелевизионную передающую камеру с двумя щелями и информационными строками, перемещаемыми электронным методом.

Устройство обработки информации .снабжено блоком компенсации толщины изделия, обусловленной разными расстояниями прохождения рентгеновско- I o излучения точек 3-5 до датчиков сквозь свариваемьБ1 материал, и соответственно различными величинами поглощений излучения.

Отношение сигнал/помеха Точность упр5вления порядка 4%.

, 30.

Внедрение способа позволяет более чем в два раза повысить точность стабилизации глубины проплав ления, что значительно повышает ка чество свариваемого шва.

10

15

Формула изобретения

Способ стабилизации глубины про- аттавления в процессе лучевой сварки по рентгеновскому излучению, регистрируемому из корневой части канала проплавления, отличающий- с я тем, что, с целью повышения качества сварного шва путем повышения точности управления, излучение регистрируют в двух плоскостях, поперечных каналу проплавления и расположенных с разных сторон на равных расстояниях относительно ядра плазмы,а отношение величин интенсивности излучения преобразуют в регулирующее воздействие.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ стабилизации глубины проплавления | 1986 |

|

SU1504040A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2014 |

|

RU2569608C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| Способ слежения за стыком при лучевой сварке | 1985 |

|

SU1391834A1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1984 |

|

SU1260142A1 |

| Способ контроля канала проплавления при электронно-лучевой сварке | 1987 |

|

SU1433690A1 |

| Способ управления процессом электронно-лучевой сварки и устройство для его осуществления | 1990 |

|

SU1727967A1 |

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2522670C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2002 |

|

RU2237557C2 |

| Способ электронной лучевой сварки | 1984 |

|

SU1274880A1 |

Изобретение относится к сварке и может быть использовано для управления процессом лучевой сварки. Цель изобретения - повышение качества сварного шва путем повышения точности управления. Из корневой части 5 канала 2 проплавления регистрируют рентгеновское излучение из двух поперечных каналу 2 проплавления плоскостей, ограничивающих положение ядра 3 плазмы во время процесса сварки. Плоскости расположены с разных сторон на равных расстояниях относительно ядра 3 плазмы. Отношение величины интенсивности излучения из этих плоскостей, регистрируемых рентгеновскими датчиками 11 и 12, преобразуют в регулирующее воздействие. Прием из корневой части канала проплавления стабильного рентгеновского излучения позволяет более чем в два раза повысить точность стабилизации глубины проплавления, а с ним и качество сварного шва. 3 ил.

.J

и.

сер

UCI9

| Tews Р., Репсе Р., Sander I., Funk E.R., Me Master R | |||

| С - Elektron beam welding spike suppression using feedback control | |||

| Welding Journal, 1976, 55, № 2, p | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-08-30—Публикация

1986-05-14—Подача