(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЯЖУЩЕЕ | 2008 |

|

RU2363674C1 |

| БЕТОННАЯ СМЕСЬ ДЛЯ КРОВЕЛЬНЫХ ПАНЕЛЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2394785C1 |

| Высокопрочный порошково-активированный бетон | 2020 |

|

RU2738150C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2377212C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ ПЛОСКОГО И ВОЛНИСТОГО ЛИСТА | 2008 |

|

RU2369576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ПЕНОБЕТОНА | 2013 |

|

RU2538567C1 |

| Способ изготовления бетонных и железобетонных конструкций | 1985 |

|

SU1252324A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| СТРОИТЕЛЬНАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ БЕТОНА | 2008 |

|

RU2377213C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОНА | 2008 |

|

RU2391308C1 |

Изобретение относится к промышленности строительных материалов, а именно к изготовлению бетонных изделий. Цель изобретения - повышение прочности бетона при исключении расслаивания смеси. Готовят бетонную смесь перемешиванием цемента, песка в виде кварцевых отходов горнообогатительных комбинатов после 1-ой стадии магнитной сепарации с содержанием железа общего 10 - 13,1%, в т.ч. железа магнитного 1,5 - 2,6% и воды затворения. Затем бетонную смесь укладывают в форму и производят обработку постоянным магнитным полем напряженностью / 8 - 10/ . 103 Э в течение 40 - 70 с. 2 табл.

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении строительных материалов - кирпича, бетона, панелей, плит для укладки дорог, колонн и других строительных изделий из отходов горнообогатительного производства.

Цель изобретения - повышение прочности бетона при исключении расслаивания смеси.

Сущность способа заключается в том, что готовят бетонную смесь перемешиванием цемента, песка в виде кварцевых отходов горнообогатительных комбинатов после 1-й стадии магнитной сепарации с содержанием железа общего 10-13%. в том числе железа магнитного 1,5-2,6% и воды затворения. Бетонную смесь укладывают в форму и производят обработку постоянным магнитным полем напряженностью (8-10) -103 Э в течение 40-70 с, после чего изделия подвергают твердению.

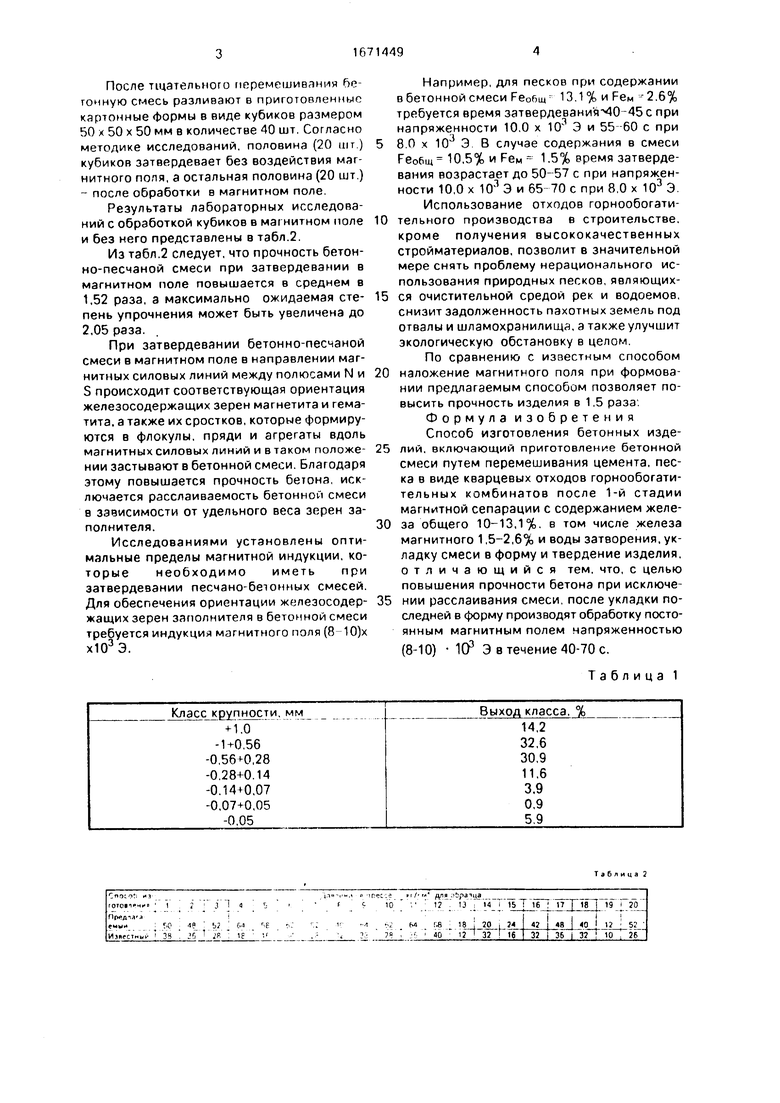

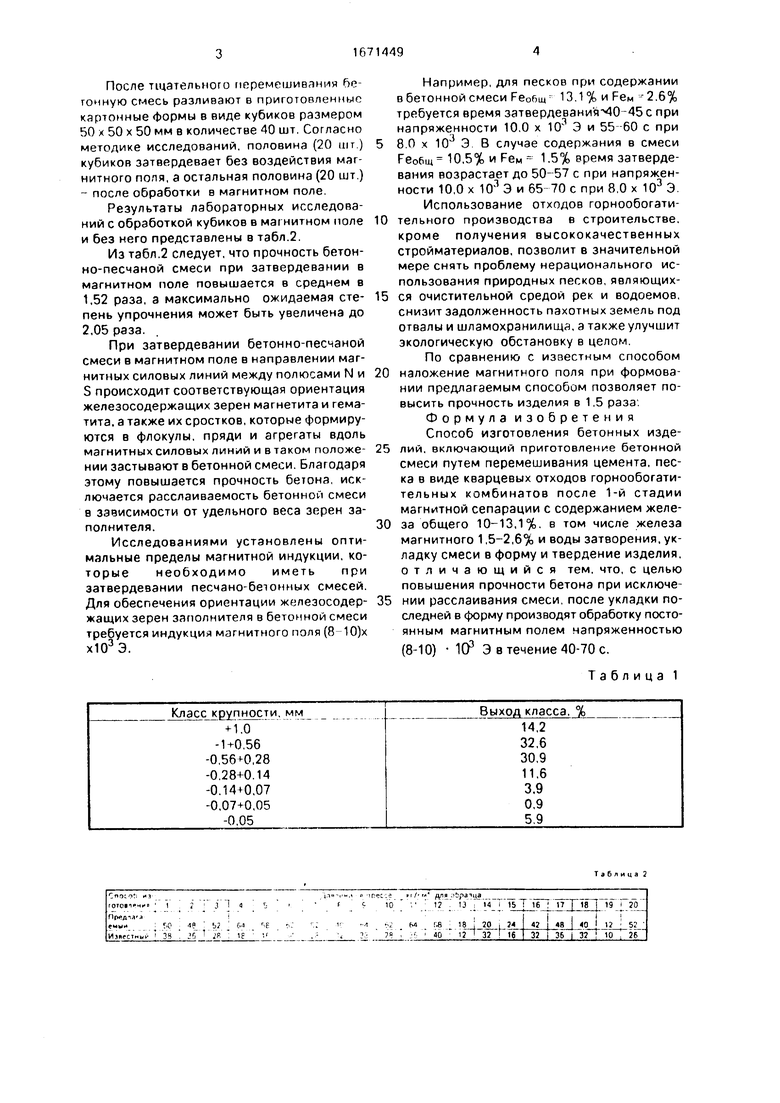

В качестве заполнителя используют крупнозернистые пески, выделенные при обогащении железистых кварцитов в 1-й стадии. Пески представлены зернами чистого кварца 63-70% и сростками кварца с магнетитом с гематитом 30-37%. в которых содержание железа общего 10-13,1 % и железа магнитного 1,5-2,6%. Зерна песков(за- полнителя) представлены в основном классом крупности 3+0,14 мм с выходом 95- 98% (табл.1).

Пример. Готовят бетонную смесь следующего состава, %.

Цемент25

Крупнозернистый песок

отходов ГОКа65

Вода10

О V4

Ј Јь Ю

После тщательного перемешивания бетонную смесь разливают в приготовленные картонные формы в виде кубиков размером 50 х 50 х 50 мм в количестве 40 шт. Согласно методике исследований, половина (20 шт) кубиков затвердевает без воздействия магнитного поля, а остальная половина (20 шт ) - после обработки в магнитном поле

Результаты лабораторных исследований с обработкой кубиков в маг нитном поле и без него представлены в табл.2.

Из табл.2 следует, что прочность бетон- но-песчаной смеси при затвердевании в магнитном поле повышается в среднем в 1,52 раза, а максимально ожидаемая степень упрочнения может быть увеличена до 2,05 раза.

При затвердевании бетонно-песчаной смеси в магнитном поле в направлении магнитных силовых линий между полюсами N и S происходит соответствующая ориентация железосодержащих зерен магнетита и гематита, а также их сростков, которые формируются в флокулы. пряди и агрегаты вдоль магнитных силовых линий и в таком положении застывают в бетонной смеси. Благодаря этому повышается прочность бетона, исключается расслаиваемость бетонной смеси в зависимости от удельного веса зерен заполнителя.

Исследованиями установлены оптимальные пределы магнитной индукции, которые необходимо иметь при затвердевании песчано-беюнных смесей. Для обеспечения ориентации железосодержащих зерен заполнителя в бетонной смеси требуется индукция магнитного поля (8-10)х хЮ3Э.

Например, для песков при содержании в бетонной смеси Ре0бщ 13 1 % и FeM 2.6% требуется время затвердевания О -45 с при напряженности 10,0 х 103 Э и 55 60 с при

80 х 10J Э В случае содержания в смеси Ре0бщ 10,5% и FeM 1.5% время затвердевания возрастает до 50-57 с при напряженности 10,0 х 103 Э и 65-70 с при 8,0 х 103 Э Использование отходов горнообогатительного производства в строительстве, кроме получения высококачественных стройматериалов, позволит в значительной мере снять проблему нерационального использования природных песков, являющихся очистительной средой рек и водоемов, снизит задолженность пахотных земель под отвалы и шламохрэнилища, а также улучшит экологическую обстановку в целом

По сравнению с известным способом

наложение магнитного поля при формовании предлагаемым способом позволяет повысить прочность изделия в 1,5 раза Формула изобретения Способ изготовления бетонных изделий, включающий приготовление бетонной смеси путем перемешивания цемента, песка в виде кварцевых отходов горнообогатительных комбинатов после 1-й стадии магнитной сепарации с содержанием железа общего 10-13,1%. в том числе железа магнитного 1,5-2,6% и воды затворения, укладку смеси в форму и твердение изделия, отличающийся тем, что, с целью повышения прочности бетона при исключении расслаивания смеси после укладки последней в форму производят обработку постоянным магнитным полем напряженностью

(8-10) 103 Э в течение 40-70 с.

Таблица 1

| Способ изготовления строительных конструкций | 1972 |

|

SU464449A1 |

| кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Зощук Н.И | |||

| Технология приготовления бетона на заполнителях из отходов дро- бильно-сортировочных и горно-обогатительных предприятий | |||

| М.: МГИ, 1982. | |||

Авторы

Даты

1991-08-23—Публикация

1989-03-10—Подача