(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 1972 |

|

SU336136A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ПРОКАТНЫХ ВАЛКОВ | 2000 |

|

RU2209706C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

| СПОСОБ МНОГОСЛОЙНОЙ НАПЛАВКИ ТЕПЛОСТОЙКИМИ СТАЛЯМИ ВЫСОКОЙ ТВЕРДОСТИ В АЗОТСОДЕРЖАЩЕЙ СРЕДЕ | 2019 |

|

RU2699488C1 |

| СПОСОБ НАНЕСЕНИЯ НАПЛАВКИ ЛУЧОМ ЛАЗЕРА | 2005 |

|

RU2297310C2 |

| СПОСОБ НАПЛАВКИ КОРРОЗИОННО-ЭРОЗИОННОГО ПОРОШКА ПРИСАДОЧНОГО МАТЕРИАЛА НА СТАЛЬНУЮ ПОВЕРХНОСТЬ ДЕТАЛИ | 2010 |

|

RU2478028C2 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| СМЕСЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2038406C1 |

| Способ получения стойкого композиционного покрытия на металлических деталях | 2020 |

|

RU2752403C1 |

| ПОРОШКОВАЯ ПРОВОЛОКА | 2016 |

|

RU2632311C1 |

Изобретение относится к термической обработке стали при помощи концентрированных источников энергии и может быть использовано в машиностроении и металлургии при восстановлении валов-шестерен. Цель изобретения - улучшение качества деталей путем предотвращения образования трещин. Сущность изобретения заключается в том, что деталь восстанавливают путем наплавки заданной толщины слоя Hн и плазменной закалки на глубину не более Hн - 0,2 мм. 3 ил., 1 табл.

Изобретение относится к термической обработке стали при помощи концентрированных источников энергии и может быть использовано в машиностроении и металлургии при восстановлении валов-шестерен.

Цель изобретения - улучшение качества деталей путем предотвращения образование трещин.

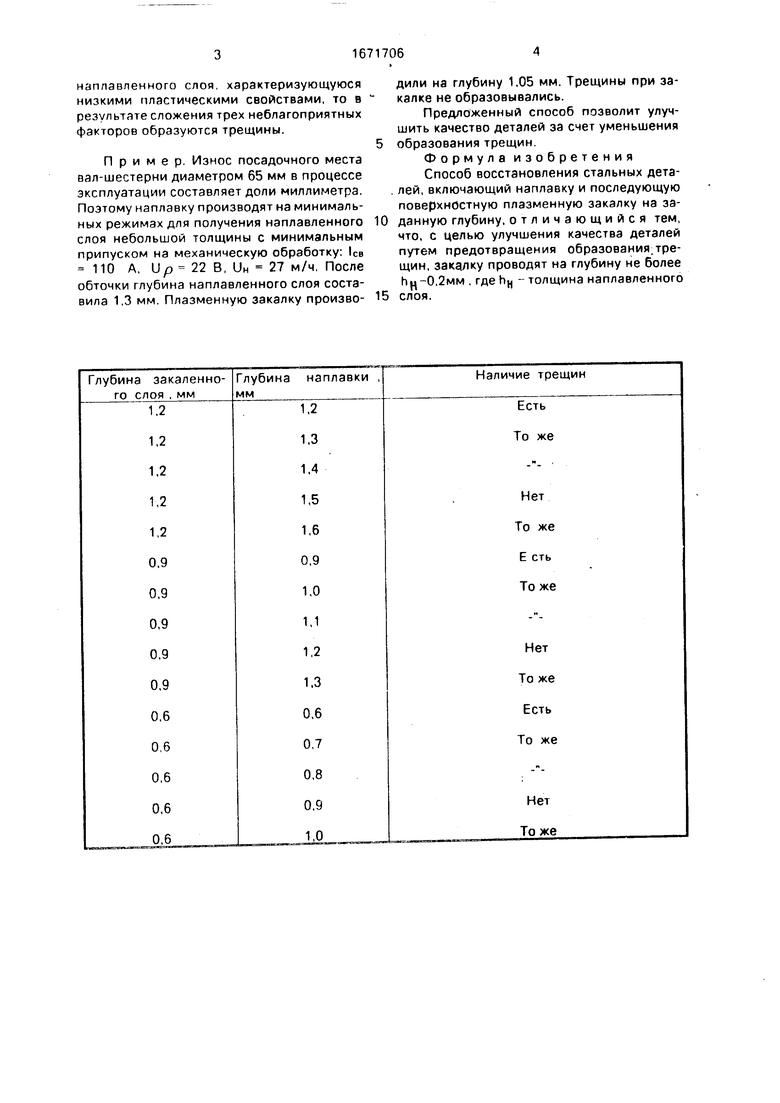

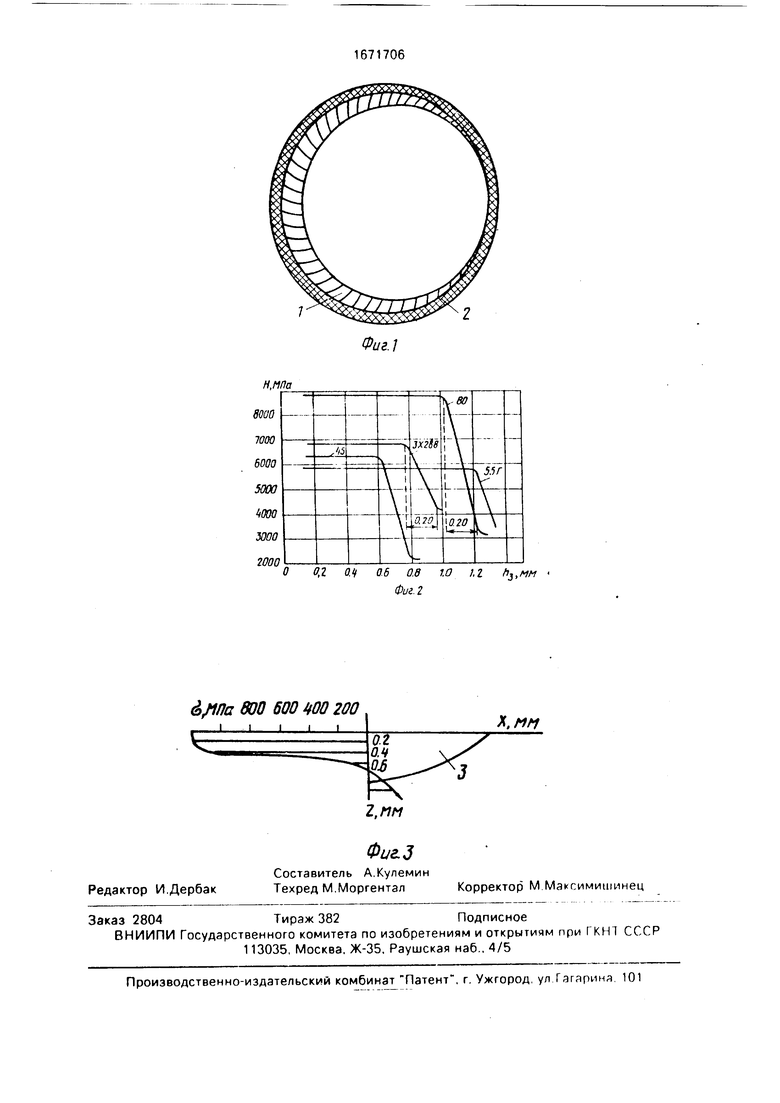

На фиг. 1 дан вид заготовки для исследований, где 1 - наплавленный слой, 2 - глубина закалки; на фиг.2 - зависимости твердости различных сталей от глубины плазменной закалки; на фиг.З - распределение остаточных напряжений (кривая 3) по глубине детали.

Сущность изобретения заключается в том, что закалку производят на глубину меньшетолщины наплавленного слоя на 0,2 мм, Это было установлено следующим образом. На заготовку из низкоуглеродистой

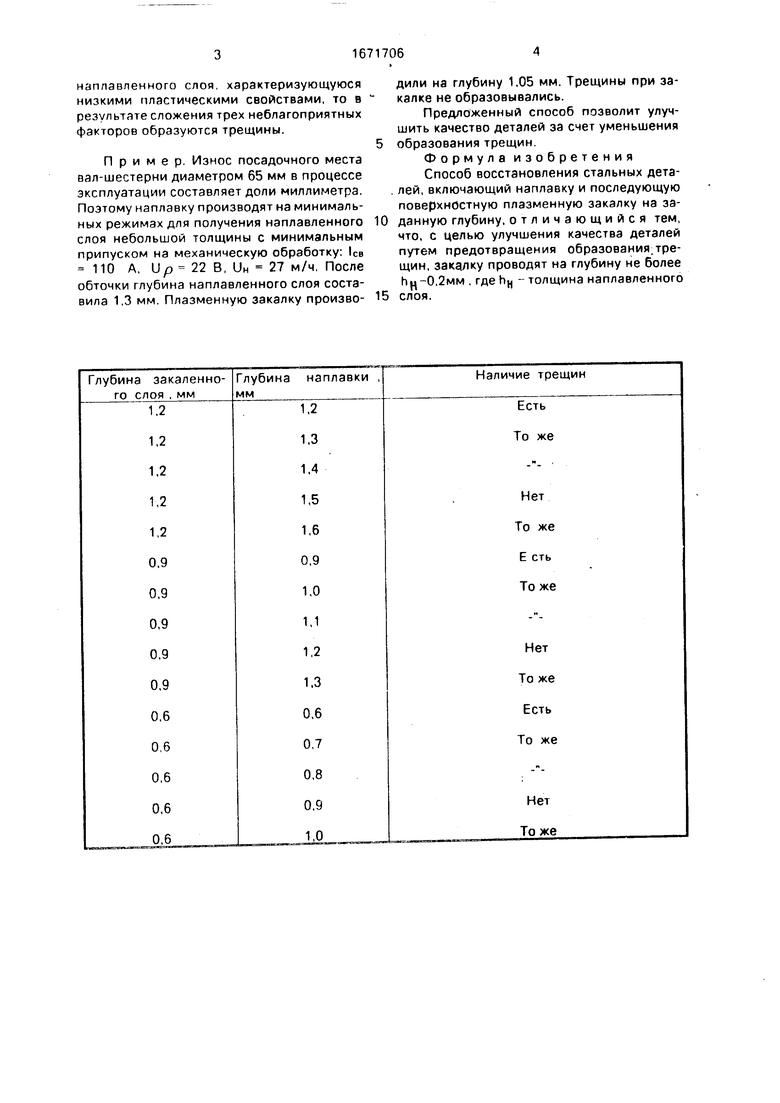

стали производили наплавку. Наплавленную поверхность протачивали при эксцентричном закреплении заготовки. В результате толщина наплавленного слоя 1 изменялась по длине окружности в пределах 0,6- 1,6 мм (см. фиг.1). Закалку 2 наплавленной поверхности производили плазменной дугой на глубину 0,6; 0,9 и 1,2 мм. В результате на поверхности детали там, где толщина наплавки превышала глубину закаленного слоя менее чем на 0,2 мм, образовывались трещины (см. таблицу) ,

Полученный эффект объясняется тем, что при плазменной закалке снижение микротвердости происходит на длине 0,2 мм (см. фиг,2). На этом же участке одновременно со снижением твердости происходит переход остаточных сжимающих напряжений в растягивающие (см. фиг.З). Если зона изменения микротвердости и остаточных напряжений захватывает границу

Оч

ч

О

Os

наплавленного слоя, характеризующуюся низкими пластическими свойствами, то в результате сложения трех неблагоприятных факторов образуются трещины.

Пример. Износ посадочного места вал-шестерни диаметром 65 мм в процессе эксплуатации составляет доли миллиметра. Поэтому наплавку производят на минимальных режимах для получения наплавленного слоя небольшой толщины с минимальным припуском на механическую обработку: Св 110 A, Up 22 В, 1)н 27 м/ч. После обточки глубина наплавленного слоя составила 1,3 мм. Плазменную закалку произво0

5

дили на глубину 1,05 мм. Трещины при закалке не образовывались.

Предложенный способ позволит улучшить качество деталей за счет уменьшения образования трещин.

Формула изобретения Способ восстановления стальных деталей, включающий наплавку и последующую поверхнбстную плазменную закалку на заданную глубину, отличающийся тем, что, с целью улучшения качества деталей путем предотвращения образования трещин, закалку проводят на глубину не более ,2MM , где пн - толщина наплавленного слоя.

Н,МПа

2000

О 0,2 0.4 06 0.6 W Ц AJ./W

Фиг 2

d/fffa 800 600 WO 200

,-i1

х.пп

| Новодран А,И., Гольдман Л.Д., Кудлай А.С | |||

| Сварочное производство | |||

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Лещинский Л.К., Самотугин С.С., Пирч И.И., Пуйко А.В | |||

| Наплавка при изготовлении деталей машин и оборудования | |||

| - Киев: ИЭС им | |||

| Е.О.Патона АН УССР | |||

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1991-08-23—Публикация

1989-08-09—Подача