Изобретение относится к металловедениюи термической обработке металлов и может быть использовано в металлургии, машиностроении и других отраслях металлообрабатывающей промышленности для определения способности сталей, в частности конструкционных сталей повышенной прокаливаемости, закаливаться на-определенную глубину.

Известные способы определения прокаливаемости, 8 частности, расчетные методы, по диаграммам превращения аустенита, электромагнитные способы; рентгеновский метод, метод определения прокаливаемости по резкому изменению твердости образца, сложны в осуществлении, требуют специального оборудования и поэтому не обеспечивают экспрессности анализа.

Известен метод определения прокализаемости пробной закалкой образцов сталей,обладающихнеглубокой

прокаливаемостью, включающий объемную закалку серии цилиндрических образцов, длина которых в четыре раза больше диаметра; резкуобразца на половину длины; измерение твердости вдоль одного или нескольких диаметров поперечного сечения: построение кривой распределения твердости по сечению образца в координатах твердость - расстояние от центра образца ; определение прокаливаемости как расстояния от поверхности до слоя с заданной твердостью или диаметра образца, закалившегося насквозь на определенную твердость.

Однако указанный метод обладает низкой чувствительностью, исключающей возможность применения его для определения прокаливаемости легированных сталей, и отличается большой трудоемкостью, не позволяющей использовать его для массовых испытаний.

Наиболее близким техническим решен лем йвляется способ определения прокаг 1-1838мости по Джомини, включающий торцовую закалку образцов длиной 100 шл ы диаметром 25 мм. После этого на цилиндрической поверхноет шлифованием при обильном охлаждении зачищают две пяещздки из диаметрально гфотивоположных ;боазующих; на площадках через определеннье расстояния от охлаждаемого водой ;орца ;1з.еряют твердость; для двух значени | таердости, измеренных на одинаковом расстоянии, находят среднее; строят кривую прокалиеаемости Б координатах твердость - расстояние от закаливаемого торца, определяют прокаливэемость как абсUI1CCVточки на кривой прокзливаемости. орлинатэ которой соответствует взятому из 1;гфавочной литературы значению твердоСги зоны с фиксированным содержанием мартенситной составляющей (в частности, по тиердости слоя с попумартенситной структурой определяют ;,;0%-ную гфокалмВ-;:-:;.:W;.}.

{Jl,:fi(.) i/jojeCTHbif;,способ i/iMeer следу. недоотетКЬ Его использование пред;:,:агаят применение двух единиц оборудования (шлифовальный станок и при59р дяи изг. твердости) и проведение о..:Л;Л1 сг;; -;;С-13 твхнологических перехоAuj- ш/Ик;,.и;; ; образцз С двух сторон, измеренне твеглость на дзух площадках, нахокдение средних значений твердости s гаждой точке, построение зависимости тзердость - расстояние от закаливаемого торцз, Далее для определения прокаливаемости необходимо получить значение твердости зоны с фиксмрованным содержанием мзртенсмтной структуры из сгфавочной литературы, в которой .подобные данные пряаодятся для большой группы широко используемь1х сталей без учета зависммости твердости от реального состава стали, что вносит значимую погрешность в определение искомого свойства. Для вновь разрабатываемых сталей способ неприменим из-за отсутствия справочных,д8ннь х по таердости зон с определенным содержаниет мартенсита.

Кроме того, поскольку в структуре зон, удаленных от охлаждаемого торца (напри iepi полуг кчртенситной зоны), кроме мартенсита и троостг4та (бейнита), 8 тех или иных количествах могут гфмсутствоввть ферр.1т и перлит, то присутстаие этих структурных составляющ5/ х, свойства которых заметно отличаются от свойств троостита, влечет за собой изменение при определенных условийх прочностных свойств закаленных . т.е. действительнзй прочность

деталей, изготовленных из стали, выбранной по критерию 50% мартенсита, может оказаться заметно заниженной. Последнее обстоятельство и возросшие требования к

качеству сталей в ряде отраслей машиностроения обуславливают необходимость определения прокаливаемости до зоны, состояа1ей из 90% мартенсита и лищь 10% гфодуктов превращения по немартенситному механизму. Однако при использовании традиционного метода определения прокаливаемости это также вызывает затруднение мз-за ограниченности данных по твердости зоны, содержащей 90% мартенсита, и зависимости твердости от реального состава стали.

Цель изобретения -упрощениемсокращение .продолжительности определения прокаливаемости.

Поставленная цель достигается тем, что в известном способе определения прокаливае.мости механическую обработку закален-, него образца осуществляют обтэч-кой, а прокаливаамость определяют путем измерения протяженности блестящей зоны, прилегающей к торцу образца и отличающейся по шероховатости от других частей образца не менее, чем на один класс. - Предлагаемый способ определения

прокаливаемости сталей основан на следующей эффекте, наблюдаемом на подвергнутых торцовой закалке и обточенных образцах: зона, прилегающая к закаливаемому торцу, характеризуется явно выраженным относительно других частей образца блеском - блестящая зона (см. чертеж). Известно, что отражательная способность металлической поверхности в основном определяется ее шероховатостью. В свою очередь, согласно теории резания металлов высота неровностей зависит не только от геометрических параметров инструмента и режима обработки, но м от пластического течения материала из зоны первичной деформации в сторону вершин микронеровностей. Причем, чем больше степень деформации срезаемого слоя, тем больше лнтенсивность пластического течения, и тем больше высота неравностей. С повышением тзердости и прочности обрабатываемого матермала объем пластической деформац я уменьшается, что приводит к уменьшению высоты микронеровностей и, следовательно, увеличивает отражательную

способность обработанной поверхности. В данном случае наибольшей твердостью обладает мартенситная составляющая. Однако известно, что у конструкционных .сталей наличие наряду с основной мартеиситной

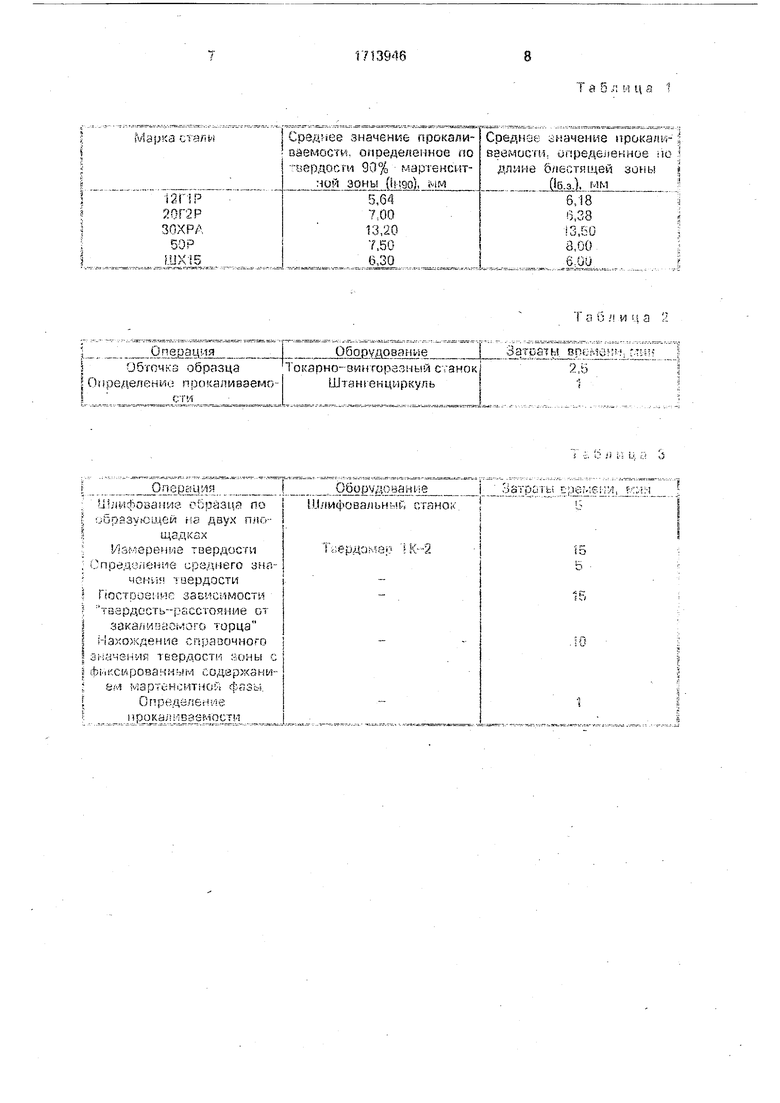

структурой некоторого количества троостита (до 10%) г:рактич8скк не измен -ет тв9р,цость, а следовательно, л отражательь ую способность поверхностм. Действительно, измеоение BenH4WHbi среднего арифма1ического от слонения профиля RS, проведенной на профмлографепрофилометре 250 при пертикйльно - узйличений проф|ллографа ,, -- 2000 и1 горкзонтал ьном V|- 80 пс ;аза;ю КЗ образце из стали 20Г2Р, что для блестл1;,вй зоны RB 1,16 , а дня зоньк непосрадс-seHHQ npi/iivibiKaioiuen ; ней, Rs, 3,15 MiCM.TaKHrvi образом, шероховатость позарxnocTi/i ззкзленной(блэстл1лей } зоны схзотеатствует классу шерохсаатостм, а незакаленной зоны прсдукто-ь немартенСуГГНСГО рЗСпСДЭ - nRTO;Viy ; :j:SCi;y. ЗТЭ рЗЗиицэ существен из м поэтому граница фиксирована визуально, кзк это делается в практике :ioi-iTpo/; шэрО; оватост/: по ее зтало яи. Предлагаемый способ определеинл прокаливяемости сталей осуществляется с л еду ю i-i обра з о м, Прокзливземссть rpymu конструкционных сталей опреде.яют на образцах fiv.a.iGTp-,;м 25 мм и длиной 100 , с одной стороны заплечики, которые после торцовой закэлк л обтзчмзают на токарновинторезном станке резцами быстрорежуLuvMi/1 npoxo.aHbjMi/i прямыми с упом у Б и твердосплавными напайкыми проходнымм прямыми с углом 7 по режимам реззн1г1я для пояучистовсго точе.чия на глубину 0,5 мм за од, пооход, после чего штакгенцирр;улем измеряют расстояние от торца образца до окончания блестящей зоны (табл. 1). Затем для проведе1-мй срав ;ительного анализа на закаленных образцах йыпопня от все onepaisMn по определению прокаливаем ости, регламентированные известным способоЕ, В дальнейшаг-л провослт статистическую обработку, полученных данных с определением средних значений Пдо, полученных обоими методами для сталей разных марок. На следующем этапе с целые установления адекватности и равноточности измеренмя Пдо обоими методами проводят корреляционный и регрессисиный анализы. Полученное значенЕ:е .коэффициента корреляцми (r4-€,,f. 0,99 ,цля уровня значимости а 0,05}сйидетельс.тйует о высокой тесноте парной сйязм между гфокэливаемостью, определенной по твердости 90% мартенситкой зпг-:ы ПНРО) И ПО длинв блестящей зоны Об.з.) Регрессной-ый анализ показывает, что sasHCi/tMocTb между 1б,з. и н90 описывается ураонением линейной регрессии вида 1б..,. (0,5± 2) -ь (0,94± 0,24) гцдо Из знзлиза коэффицментоз уравнения регрессий; и погрешностей мх опредаления можно заключить, что прямая, описываемая урайнением (1), проходит через начало коирдиьзт с угловым, коэффициентом, незначи,мп отличающимся от 1. Это свидетельствует об адекватности определения Пдо предлагаемым способом и известным. Однако затраты времени на получение равноточной информации не сопоставимы, После торцовой закалки затраты времени на осуществление, основных операций предложенного способа приведены в табл. 2, способа-прототипа - в табл. 3. Ыспользовэние предлагаемого, способа определания прокаяиваемости обеспечивает пэ сравнению с известными способаг-чч cyatecTseHHoe упрощение процедуры определения прокаливаемости с устранением операцмй многократного измерения твердости, гпафической обработки полученных данных и отсутствием необходимости использования ограниченных справочных данных по твердости структуры, состоящей на 90% мартенсита. Появляется возможность опоеделеиия прокалиааемости сталей, в том числе и разрабатываемых, без провадения предварительного химического анализа. Кроме того, существенно сокращается продолжитэльность испытания на прокаливаемость, а также от- утствует прибор для измерения твердости. Ф о г м у л а и 3 о б р е т е. н и я Способ определения прокаливаемостм стзлей, вк.чючающий торцовую закалку и механг-Зческую обработку образца, отличающ и и с я тем, что, с целью упрощения и сокращения продолжительности определения прокзяиваемости, механическую обработку осуществляют обточкой, а прокализаемость определяют путем измерения протяженности блестящей зоны, прилегающей к торцу образца и отличающейся по шероховатости от других частей образца не менее, че,м на один класс.

Т а б л и ц в

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЕРХНЕЙ ГРАНИЦЫ ТЕМПЕРАТУРНОГО ИНТЕРВАЛА НАГРЕВА ПОД ЗАКАЛКУ СТАЛЕЙ, ПРЕИМУЩЕСТВЕННО БОРСОДЕРЖАЩИХ | 1991 |

|

RU2024626C1 |

| Способ оценки прокаливаемости сталей | 1989 |

|

SU1671709A1 |

| СПОСОБ ОЦЕНКИ ВЛИЯНИЯ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ НА УСТОЙЧИВОСТЬ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2337145C2 |

| ПОРШНЕВОЙ ПАЛЕЦ | 2009 |

|

RU2410590C1 |

| Способ определения прокаливаемости глубокопрокаливающихся сталей и устройство для его осуществления | 1981 |

|

SU971894A1 |

| Способ закалки рессорных листов | 1985 |

|

SU1425227A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УСТОЙЧИВОСТИ ПЕРЕОХЛАЖДЕННОГО АУСТЕНИТА | 2006 |

|

RU2312904C1 |

| РАБОЧИЙ ОРГАН ПОЧВООБРАБАТЫВАЮЩИХ МАШИН (ВАРИАНТЫ) | 2002 |

|

RU2233570C2 |

| РЕССОРНЫЙ ЛИСТ ВЫСОКОЙ ПРОЧНОСТИ И ДОЛГОВЕЧНОСТИ | 1999 |

|

RU2158314C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ЗАКАЛКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2107739C1 |

Изобретение относится к металлургии, конкретно к способам опредепения способности сталей закаливаться на определенную глубину. Цель изобретения - упрош,ение и сокращение продолхительно- сти определения прокаливаемости. Способ включает торцовую закалку, обточку образца, измерение зоны, отличающейся по шероховатости от других частей образца не менее чем на один класс. СпЬсоб позволяет определить прокаливаемость сталей без проведения химического анализа, сократить время определения прокаливаемости. 1 ил., 3 табл.

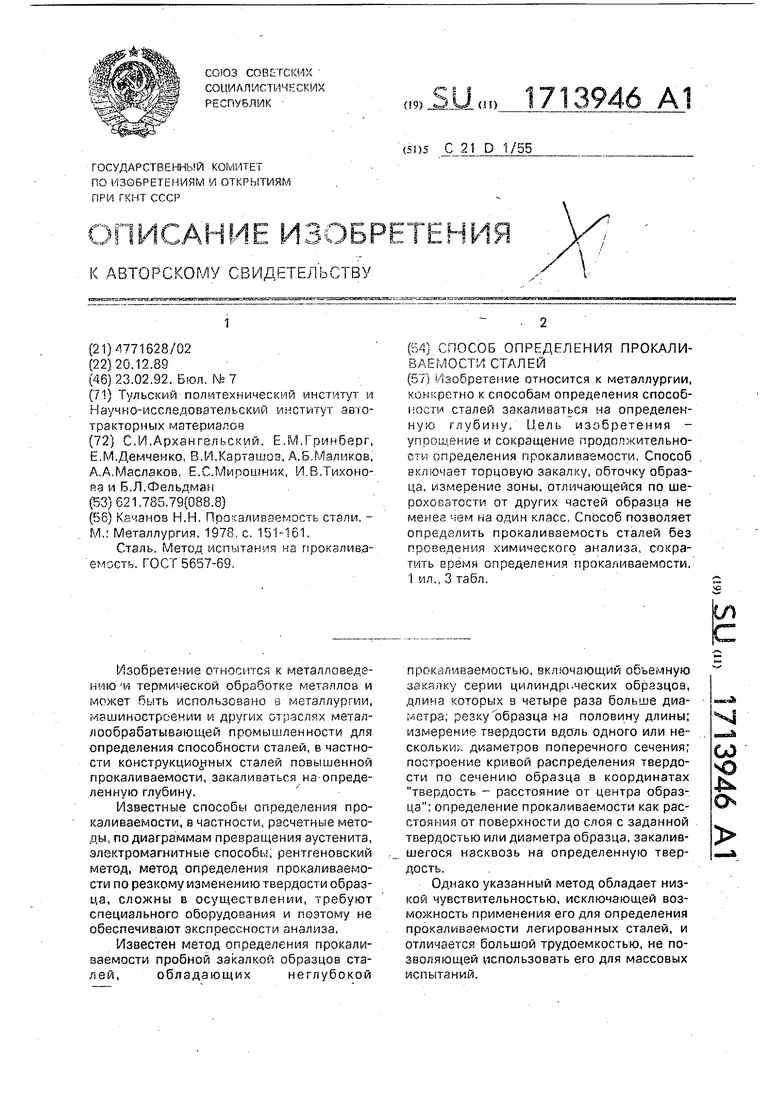

I 0г1ерау,1я Q EiyaP BaH ie

IОбточкз образцаТоЕОрно-зинторазный станок

I 0(ределение прокаливаемо-jШтан -екциркуль

Onj2p LyH5IOUyP A2MMj5 У лифова(ие образца по образукэщей as двух площадках

И SK е р е и.5 е т в е рдости Определение среднего значекмя таердости Построение зависимости тзардость-расстоянме от

закалинаомого торца

Нахождение справочного

значений твердости зоны с

фиксироваьным содаржзние 1 ivsapTeHCHTHOfi фазь;.

Определение 11р рка/ ивземости

Т а б л и ц а

Зат0й- Ь ременИ; гл.и

i ЗатриTfci jpsMei-iii, к:.м

ib

| Качанов Н.Н | |||

| Прокаливаемость стали | |||

| - М.; Металлургия | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Метод испытания на прокалив.а- емость | |||

| ВАГОННЫЙ ТОРМОЗ | 1926 |

|

SU5657A1 |

Авторы

Даты

1992-02-23—Публикация

1989-12-20—Подача