Изобретение относится к области гальванотехники, в частности к способам пропитки изделий порошковой металлургии перед нанесением гальванопокрытий, и может быть использовано в машиностроении, приборостроении и других отраслях промышленности.

Цель изобретения - увеличение продолжительности работы пропитывающей композиции и сокращение ее расхода.

Способ осуществляют следующим образом.

Прессованное изделие из металлического порошка погружают в расплав, содержащих гидрофобное мыло и 25-50 мас.% парафина. Пропитку осуществляют при использовании вакуума. Пропитку прессованных изделий предлагаемым гидрофобным составом ведут при 180-250°С.

Далее изделие подвергают щелочному обезжириванию, промывке водой, декапированию и затем наносят покрытия по общепринятым гальванотехническим технологиям. Полная очистка поверхности деталей от избытков пропитывающего расплава происходит лишь в случае строгого соблюдения предлагаемого соотношения компонентов гидрофобизирующего состава,

Введение в расплав гидрофобного мыла парафина в количестве 25-50 мас.% приводит к увеличению продолжительности работы пропитывающей композиции, а также к значительному уменьшению вязкости гидо

vj

.-А

v|

со ю

рофобной пропитки, что позволяет снизить количество гидрофобизатора, выносимого с обрабатываемыми деталями в 1,5-3 раза.

При содержании парафина более 50% пропитывающий состав теряет способность растворяться в щелочных растворах, что приводит к последующему получению некачественных гальванических покрытий (пятнистые покрытия, места непокрытия).

При уменьшении содержания парафина менее 25% срок работы пропитки несколько увеличивается, однако при этом существенно увеличивается вынос гидрофобизатора на поверхность детали.

Выбор температурного интервала про- питки изделий гидрофобизирующим составом обусловлен следующим. Нижняя граница определяется температурой плавления состава и необходимой вязкостью гидрофобизатора, а верхняя - сохранением необходимых свойств гидрофобизатора, так как перегрев гидрофобизирующего состава приводит к тому, что он осмоляется, загустевает и становится вообще непригодным для пропитки изделий.

Мыла жирных кислот и цинка, а также парафин представляют собой вещестза гидрофобные, плавкие, нерастворимые в воде и растворах минеральных кислот, но растворимые в органических растворителях. Мыла в отличие от парафина растворяются также в щелочных растворах.

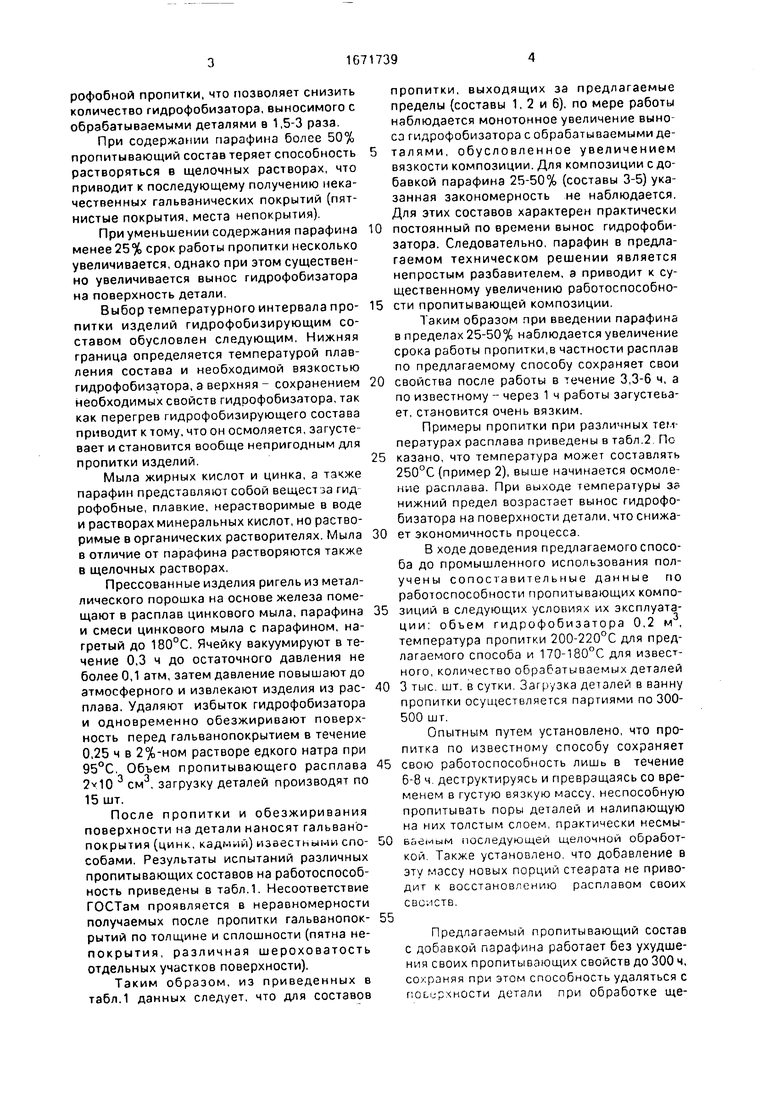

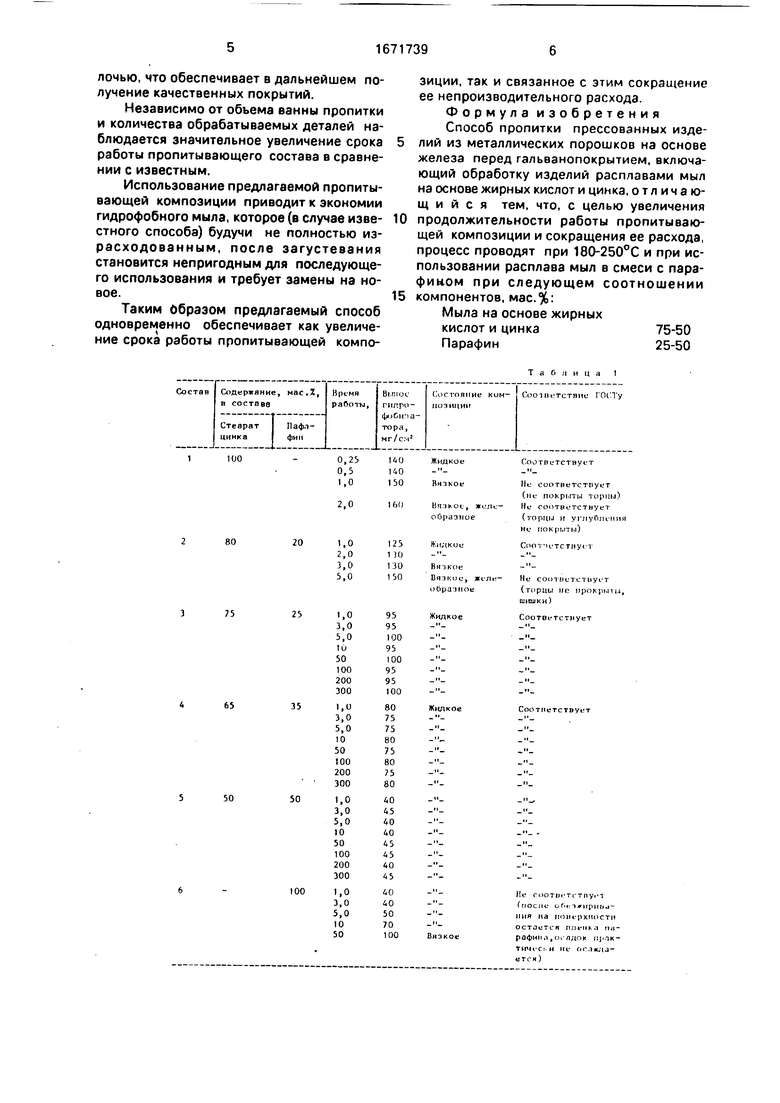

Прессованные изделия ригель из металлического порошка на основе железа помещают в расплав цинкового мыла, парафина и смеси цинкового мыла с парафином, нагретый до 180°С. Ячейку вакуумируют в течение 0,3 ч до остаточного давления не более 0,1 атм, затем давление повышают до атмосферного и извлекают изделия из рас- плава. Удаляют избыток гидрофобизатора и одновременно обезжиривают поверхность перед гальванопокрытием в течение 0,25 ч в 2%-ном растворе едкого натра при 95°С. Объем пропитывающего расплава 3 см3, загрузку деталей производят по 15 шт.

После пропитки и обезжиривания поверхности на детали наносят гальванопокрытия (цинк, кадмий) известными спо- собами. Результаты испытаний различных пропитывающих составов на работоспособность приведены в табл.1. Несоответствие ГОСТам проявляется в неравномерности получаемых после пропитки гальванопок- рытий по толщине и сплошности (пятна непокрытия, различная шероховатость отдельных участков поверхности),

Таким образом, из приведенных в табл.1 данных следует, что для составов

пропитки, выходящих за предлагаемые пределы (составы 1, 2 и 6). по мере работы наблюдается монотонное увеличение выноса гидрофобизатора с обрабатываемыми де- талями, обусловленное увеличением вязкости композиции. Для композиции с добавкой парафина 25-50% (составы 3-5) указанная закономерность не наблюдается. Для этих составов характерен практически постоянный по времени вынос гидрофобизатора. Следовательно, парафин в предлагаемом техническом решении является непростым разбавителем, а приводит к существенному увеличению работоспособности пропитывающей композиции.

Таким образом при введении парафина в пределах 25-50% наблюдается увеличение срока работы пропитки,в частности расплав по предлагаемому способу сохраняет свои свойства после работы в течение 3,3-6 ч, а по известному - через 1 ч работы загустевает, становится очень вязким.

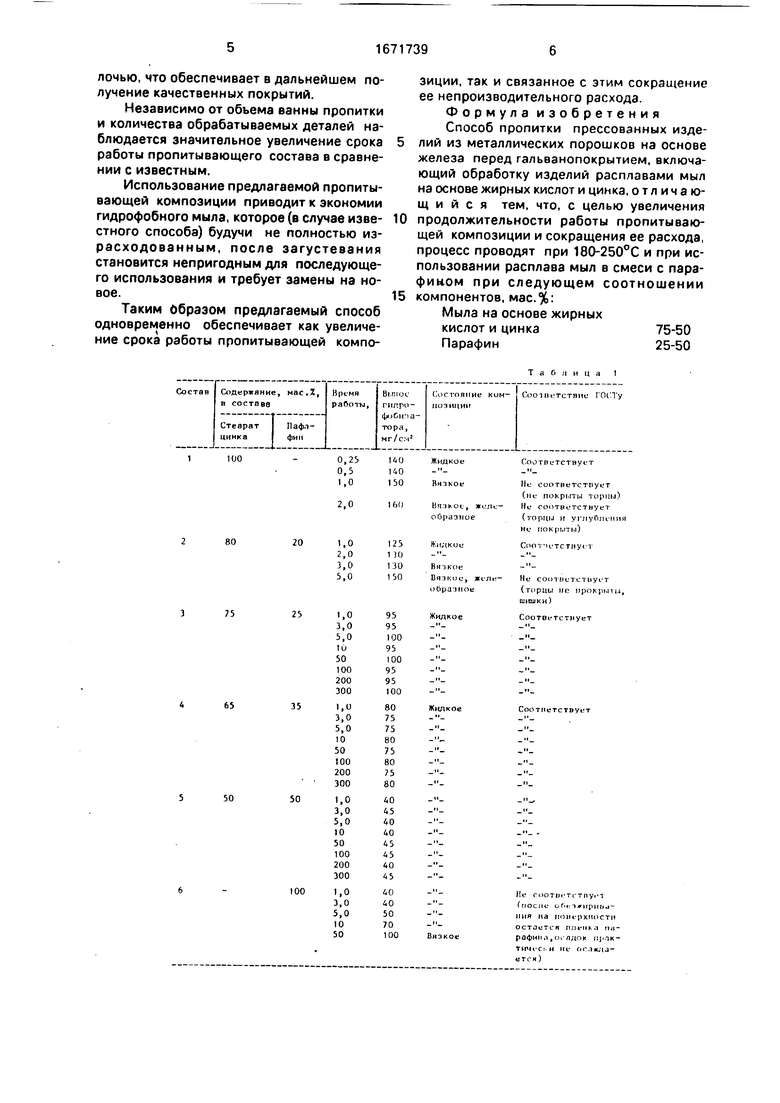

Примеры пропитки при различных температурах расплава приведены в табл.2 По казано, что температура может составлять 250°С (пример 2), выше начинается осмоле- ние расплава. При выходе температуры зг нижний предел возрастает вынос гидрофобизатора на поверхности детали, что снижает экономичность процесса.

В ходе доведения предлагаемого способа до промышленного использования получены сопоставительные данные по работоспособности пропитывающих композиций в следующих условиях их эксплуатации: объем гидрофобизатора 0,2 м , температура пропитки 200-220°С для предлагаемого способа и 170-180°С для известного, количество обрабатываемых деталей 3 тыс шт. в сутки. Загрузка деталей в ванну пропитки осуществляется партиями по 300- 500 шт.

Опытным путем установлено, что пропитка по известному способу сохраняет свою работоспособность лишь в течение 6-8 ч деструктируясь и превращаясь со временем в густую вязкую массу, неспособную пропитывать поры деталей и налипающую на них толстым слоем, практически несмываемым последующей щелочной обработкой Также установлено, что добавление в эту массу новых порций стеарата не приводит к восстановлению расплавом своих свойств.

Предлагаемый пропитывающий состав с добавкой парафина работает без ухудшения своих пропитывающих свойств до 300 ч, сохраняя при этом способность удаляться с noLu-рхности детали при обработке щелочью, что обеспечивает в дальнейшем получение качественных покрытий.

Независимо от объема ванны пропитки и количества обрабатываемых деталей наблюдается значительное увеличение срока работы пропитывающего состава в сравнении с известным.

Использование предлагаемой пропитывающей композиции приводит к экономии гидрофобного мыла, которое (в случае известного способа) будучи не полностью израсходованным, после загустевания становится непригодным для последующего использования и требует замены на новое.

Таким Образом предлагаемый способ одновременно обеспечивает как увеличение срока работы пропитывающей композиции, так и связанное с этим сокращение ее непроизводительного расхода. Формула изобретения Способ пропитки прессованных изде- лий из металлических порошков на основе железа перед гальванопокрытием, включающий обработку изделий расплавами мыл на основе жирных кислот и цинка, отличающийся тем, что, с целью увеличения продолжительности работы пропитывающей композиции и сокращения ее расхода, процесс проводят при 180-250°С и при использовании расплава мыл в смеси с парафином при следующем соотношении компонентов, мас.%:

Мыла на основе жирных

кислот и цинка75-50

Парафин25-50

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки прессованных изделий из металлических порошков на основе железа перед нанесением гальванических покрытий | 1985 |

|

SU1370157A1 |

| СОСТАВ ДЛЯ ГИДРОФОБИЗАЦИИ ЦЕЛЛЮЛОЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2334037C1 |

| СПОСОБ ОЧИСТКИ РАЗЛИЧНЫХ ПОВЕРХНОСТЕЙ ОТ РАЗЛИВОВ НЕФТИ И НЕФТЕПРОДУКТОВ, СОРБЕНТ ДЛЯ ОЧИСТКИ ПОВЕРХНОСТЕЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2107034C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНООКСИАЛКИЛЕНСОДЕРЖАЩЕГО ОЛИГОАЛКОКСИСИЛОКСАНА И САМОЭМУЛЬГИРУЮЩИЕСЯ КОМПОЗИЦИИ НА ЕГО ОСНОВЕ | 2008 |

|

RU2389734C1 |

| СМЕСЬ ДЛЯ ПРОПИТКИ ПОРОШКОВЫХ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 1993 |

|

RU2033900C1 |

| Гидрофобизатор мела | 1981 |

|

SU1039941A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ОТДЕЛКИ ТКАНЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2164970C2 |

| Композиционный состав для антисептической и гидрофобизирующей защиты древесины | 2020 |

|

RU2752954C1 |

| СОСТАВ ДЛЯ ПРОПИТКИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ - КОМПОЗИЦИЯ ГИДРОФОБИЗИРУЮЩАЯ | 2015 |

|

RU2618077C2 |

| КОМПОЗИЦИЯ И СПОСОБЫ ПОЛУЧЕНИЯ ФОСФАТНЫХ И ХРОМОВЫХ ПОКРЫТИЙ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2001 |

|

RU2209857C1 |

Изобретение относится к гальванотехнике, в частности к способам пропитки изделий порошковой металлургии перед нанесением гальванопокрытий, и может быть использовано в машиностроении, приборостроении и др.отраслях промышленности. Цель - увеличение продолжительности работы пропитывающей композиции и сокращение ее расхода. Способ пропитки прессованных изделий из металлических порошков на основе железа перед гальванопокрытием включает обработку изделий расплавами мыл на основе жирных кислот и цинка в смеси с парафином при содержании парафина 25 - 50 мас.% и температуре 180- 250°С. Введение парафина в состав пропитки и проведение последней при 180 - 250°С позволяют получать качественные покрытия при увеличении времени работы пропиточного состава и снижении его расхода с выносом на поверхности детали. 2 табл.

2,0

20

1,0

2,0 3,0 5,0

75

25

65

35

50

50

100

Таблица 1

BniKOt, желеобразное

Жидкой

Вязкое

Вязкие, жел е- оОратное

(не покрыты 1ориы) Не соответствую (торцы и у глуОлt мня не покрыты)

СООТН ТСТЛУ 1

Не соответствует (герцы не прокрыт ы, шишки)

Соответстпует

Соответствует

BtpXMOCTH

n/it-iiK .1 паддок мрак1 а б л и ц а 2

| Апининская Л.М | |||

| и др | |||

| Гальванические и химические покрытия спеченных изделий на основе железа,- Киев, 1975, с.21 | |||

| Способ обработки прессованных изделий из металлических порошков на основе железа перед нанесением гальванических покрытий | 1985 |

|

SU1370157A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-08-23—Публикация

1988-05-05—Подача