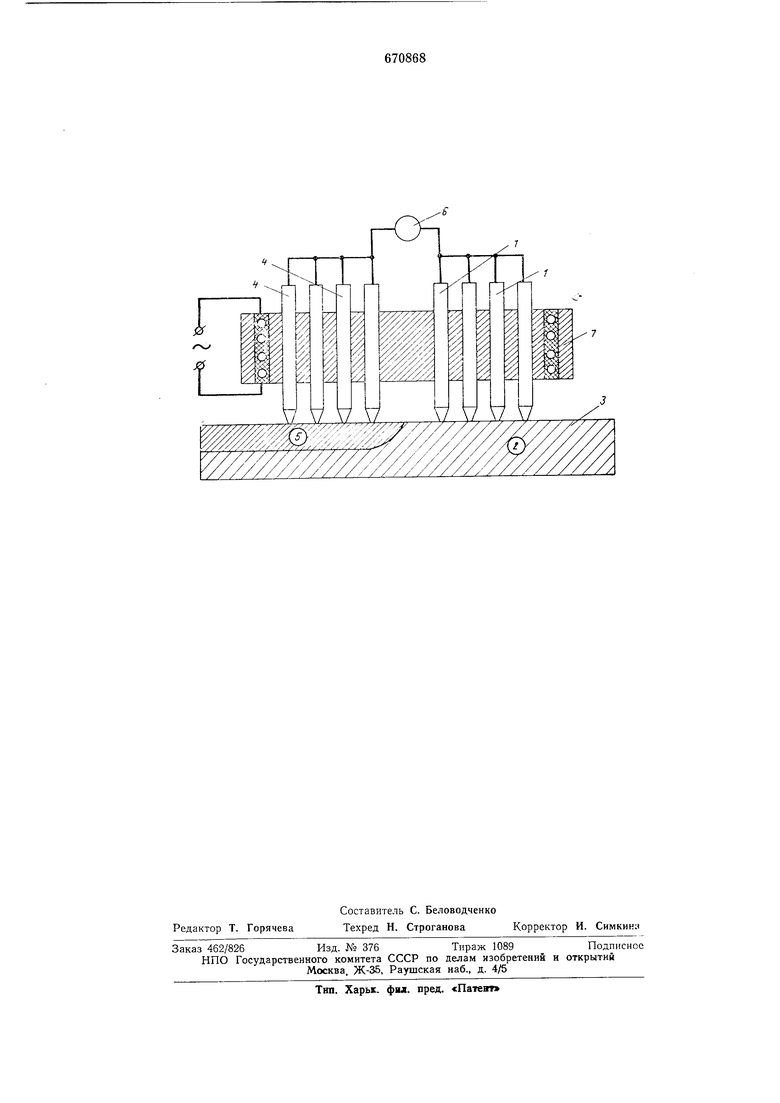

4, выполненных из того же материала и устанозлениых на обработанной, замеряемо поверхности 5 детали 3. Замер суммарной термо-ЭДС в групповых парах иро«зводится гальванометром 6 на детали 3 и в таком же порядке :на эталоле.

Ввиду того, что при лезначительном отклонении химического состава детали и эталона, изготовленных из одного и того же матернала, но разных плавок, абсолютные значения тер.мо-ЭДС на детали и эталоне могут отличаться значительно, а разность м-ежду ,ннми .может быть больше разности термо-ЭДС от обработанной и необработанной поверхности одной и той же детал,и. По предлагаемому способу необходимо измерять суммарную термо-ЭДС от обработанной и необработанной поверхностей одной и той же детали, а о качестве поверхностного слоя металла необходимо судить по всличине суммарной термо-ЭДС на детали, сравнивая ее с суммарной термо-ЭДС на эталоне из того же материала, обработанного по тому же режимл, который предусмотрен технологией для контролируемой детали, при этом эталон 1исследуют известными лабораторными методами.

При наличии близлежащих к обработанному участку поверхности детали участков необработанной поверхности контролируюмой детали и при возмол ности его получения иелесообразно для единого температурного поля в двух группах электродов заключать их в единый нагреватель 7, при этом (Влияние изменений температурного поля сводится к минимуму и конструкиия датчика упрои ается, а в схеме поддер каиия точного значения темиератур электродов нет необходимости.

Для более полного устранения влияния плогцади контактов, от .которой зависит тепловой поток, на значение термо-ЭДС, способ предусматривает две групиы горячих электродов, т. е. две группы контактов электродов с деталью.

Основными прбим1уществами предлагаемого способа являются устранение влияния колебаний температурного поля на термоЭДС от обработанной и необработанной поверхностей, устранение влияния разброса физико-химических свойств в макро- и микроструктуре сплавов 1на показания прибора; экспрессность контроля; простота осуществления способа и отсутствие вычислеиий; возможность выполнения предлагаемого способа контроля качества иоверх;ностных слоев детали, закрепленной в станке, находящейся на изделии или в процессе обработки и в случае одностороннего доступа к детали.

Пример. Использование предлагаемого способа неразрущающего контроля качества поверхностного слоя металла детали, упрочненной алмазным выглаживанием и изготовленной из коистру.киионной стали ЗОХГСНА (закалка с 920° С, отпуск 400° С, твердость 45 НРС), позволило, не разрущая поверхность детали, определить по эталону требуемые технологией параметры упрочнения -глубину 600 мкм и приращение твердости 4НРС, при этом суммарная термоЭДС по основному варианту осуществления способа составляла на детали 22 X В, а на эталоне 23X В.

Р1спользование предлагаемого , способа неразрущающего контроля качества поверхностного слоя металла детали, обработанной термической обработкой - цементированием, позволило оиределить по эталону глубину обезуглероженного слоя 0,9 мм и количество углерода иа поверхности цементированных щестерен из стали 14ХГСП2А- 1,2%.

Предлагаемый способ может быть рекомендован для щирокого применения в мащшгостроении для контроля качества термической, химико-термической, термомеханической обработки и для обработки поверхностио-пластической деформации, а также может использоваться при ремонте и эксплуатации для дефектации деталей и входного контроля деталей и материалов.

Формула изобретения

Способ неразрущающего контроля качества поверхностного слоя металла, за.ключающийся в измерении термо-ЭДС, возникающий при контакте горячих электродов с деталью, и сопоставления с термо-ЭДС, эталона, отличающийся тем, что, с целью устранения влияния изменения поверхностного теплового и электрического контакта электрода с контролирз емой поверхностью, а также разброса физико-химических свойств в структуре на величину термоЭДС, (Исиользуют две группы одинаково нагретых электродов из одного материала, устанавливаемых на обработанную и необработанную поверхности детали, а о качестве поверхностного слоя судят по величине суммарной термо-ЭДС электродов.

Источники информации, принятые во внимание при экспертизе:

1.Даянель А. К. Дефектоскопия металлов. М., «Металлургия, 1972, с. 221-225.

2.Авторское свидетельство СССР Л 454465, кл. G 01 N 25/30, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЭЛЕКТРИЧЕСКИЙ СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛА | 2012 |

|

RU2498281C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛА | 2016 |

|

RU2619798C1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТНОГО СЛОЯ МЕТАЛЛА | 2016 |

|

RU2624787C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459193C1 |

| Способ прессования термоэлектрических материалов и устройство для реализации способа | 2020 |

|

RU2772225C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ИЗНОСОСТОЙКОСТИ ТВЕРДОСПЛАВНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2011 |

|

RU2459192C1 |

| СПОСОБ КОНТРОЛЯ ХИМИЧЕСКОГО И ФАЗОВОГО СОСТАВА МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085923C1 |

| УСТРОЙСТВО ДЛЯ РАЗБРАКОВКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2495410C1 |

| Многопозиционный датчик для активного контроля процессов химико-термического упрочнения металлов и сплавов | 1981 |

|

SU1008278A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ РАСПЛАВОВ, ОБЛАДАЮЩИХ ПРИЗНАКАМИ СВЕРХПРОВОДЯЩИХ ЖИДКОСТЕЙ | 2011 |

|

RU2470864C2 |

Авторы

Даты

1979-06-30—Публикация

1977-06-17—Подача