Изобретение относится к прокатному производству и предназначено для использования а подъемно-транспортном машиностроении при изготовлении сварных канатных блоков.

Цель изобретения - повышение устойчивости в чистовом калибре при прокогко, увеличении срока службы профиля и уменьшение его металлоемкости.

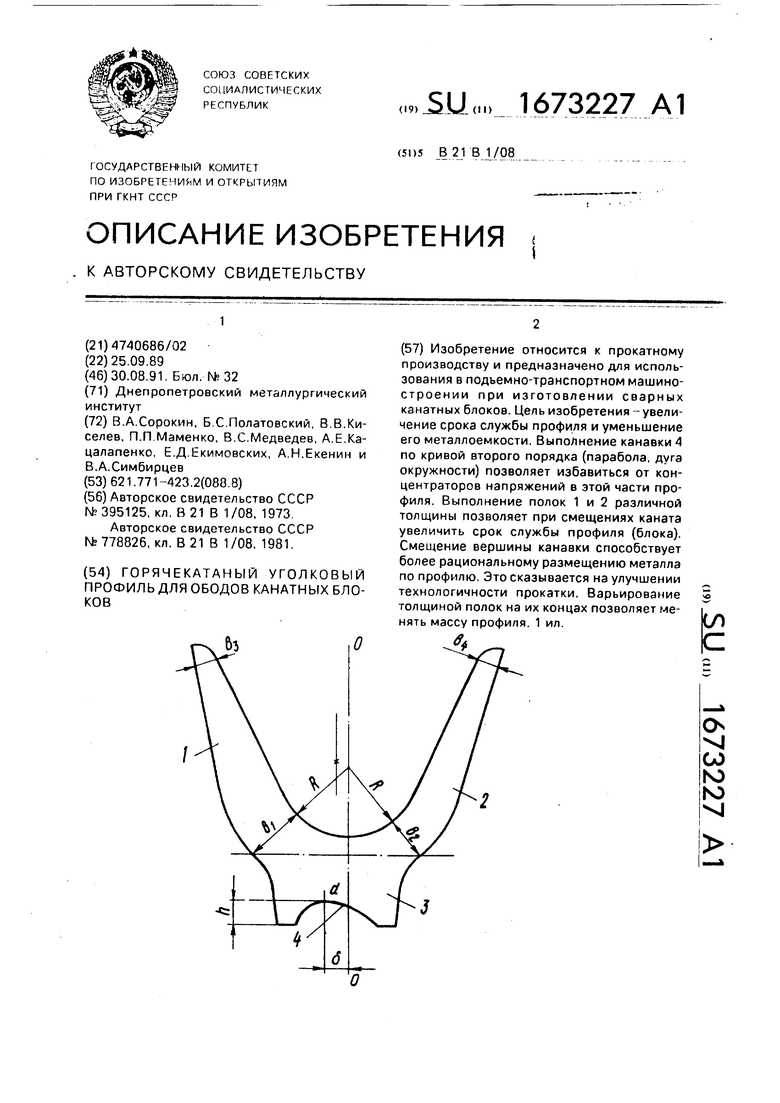

На чертеже представлен профиль с канавкой, описанной параболой (возможен случай с окружностью).

Профиль сосюит из полок 1 и 2 переменной толщины, соединенных со стыковочным ребрам 3 в вершине профиля. На внешней поверхности стыковочною ребро 2 выполнена продольная канавка 4. описанная в сечении кривой второго порядка (например, параболой, дугой окружностью или радиусом г). Точса а максимапьмои глубины h канавки Л смещена от вертикальной оси 0-0 симметрии внутренне, поверхностей полог 1 и 2 в сторону полки с большой толщиной основания ЬГ1. При этом тог дина Ь, основания одной из полок 1 в 1,01- 1,61 раза больше толщины Ь2 основания противолежащей полки 2. а отношение толщин Ьз/b/i BfpiLHH полок 1 и 2 лежит в пределах 1,00-1,60.

При прокатке профилей данной конструкции из-за неравномерности деформации полок профиля усложняется процесс про- кзтки профиля, что приводит к сваливанию профиля в калибре, его серпочидности и скручиванию на выходе из очага деформации. Благодаря наличию на поверхности стыкооочного ребра 3 продольной канавки 4, повышается устойчивость профипя п калибре, во-первых, за счет более развитой поверхности контакта с вялками по пнеш- ней поверхности стыковочною ребра 3, о вторых, за счет смещения центра тя. сечения профиля к вертикальной оси 0-0 профиля (благодаря смещению точки а максимальной глубины h канавки А, от вер тикальной оси 0-0 в сторону полки I с большей толщиной Ь« основания). Канавка 4, описанная в сечении кривой второго порядка, обеспечивает повышение срока службы профиля за счет снижения концентрации напряжений на переходных участках, а также увеличение срока службы прокатных валков и облегчение их калибровки. Данный профиль предназначен для использования в качестве ободов канатных блоков (после его гибки в кольцо и сварки встык). Канатные блоки, особенно при работе в полиспа- стных системах механизмов подъема мостовых и козловых кранов, испытывают постоянное отклонение каната от плоскости

симметрии 0-0 ручья (профиля) блока в сторону одной из реборд (полок 1 профиля) блока. Поэтому ручей блока в процессе эксплуатации испытывает неравномерный из5 нос дна ручья блока и оснований реборд: в большой степени изнашивается основание реборды (полки 1 профиля), в сторону которой отклоняется канат. За счет более рационального перераспределения металла по

0 сечению ручья (профиля) блока удается несколько увеличить срок службы блока с учетом характера и степени износа его канатоведущего ручья. Для этого полки 1 профиля в соответствующих сечениях вы5 полнены разной толщины (замер толщины ЬГ и Ь2 полок 1 и 2 производится отточки пересечения горизонтальной плоскости с наружными поверхностями полок 1 и 2 к центру окружности радиуса R, описываю0 щей дно внутренней поверхности профиля. При этом толщина ЬГ основания полки 1 (в сторону которой отклоняется при эксплуатации бпока канаг)в 1,01-1,61 раза больше толщины Ьа основания противолежащей 5 пплки 2. Данное соотношение толщины bi/D2 оснований полок 1 и 1 обусловливается наилучшими условиями увеличения срока службы блоков (и, соответственно, профиля) с точки зрения повышения износостойко0 сти,технологичности изготовления и конструктивной надежности.

Уменьшение соотношения bi/b2 менее 1,01 не позволяет обеспечить увеличение износостойкости профиля за счет более ра5 циональною перераспределения металла по его сечению. Увеличение соотношения bi/b2 более 1,61 приводит к значительному искажению конфигурации профиля, усложнению технологии его получения и последу0 ющего изготовления блоков, а также усложнению калибровки валков и проведению дополнительных конструктивных доработок блока из-за значительного смещения центра тяжести профиля от вертикальной

5 оси 0-0.

В некоторой степени дополнительно регулировать величину смещения центра тяжести профиля от вертикальной оси 0-0 с учетом прочностных характеристик более 0 нагруженной (за счет отклонения каната) полки 1 можно соотношением толщин bi/b2 вершин полок 1 и 2, равным 1,00-1,60.

Изготовление профиля данной конфигурации осуществляется либо без изменения 5 массы 1 метра его длины, либо с некоторым уменьшением его массы.

В первом случае осуществляют перераспределение Металла по сечению профиля (утолщая одну из полок и, соответственно, утоньшая противолежащую полку) без изменения общей массы 1 м его длины. В этом случае добиваются повышения срока службы профиля за счет увеличения износостойкости основания полки 1, в сторону которой при эксплуатации блока отклоняется канат. Во втором случае уменьшают массу профиля за счет некоторого утоньшения полки 2 (полку 1 оставляют без изменения) при условии сохранения требуемых прочностных характеристик профиля. В этом случае достигают уменьшения металлоемкости 1 метра длины профиля без изменения срока его службы в качестве обода канатного блока.

В зависимости от конструктивных особенностей профиля и величины смещения центра тяжести его сечения от оси 0-0 выбирается форма канавки 4 (парабола или дуга радиусом г) и величина 6 смещения точки а максимальной глубины h канавки 4. Поскольку используемые в народном хозяйстве блоки отличаются широкой номенклатурой по грузоподъемности, диаметром обода и применяемого каната, то форма и отклонение максимума глубины канавки 4 выбирается конкретной для каждого случая.

Соотношение толщин Ьз/Ь4. равное 1,00, определяет существующие равнотол- щинные полки профиля канатных блоков с учетом превышения допуска на разнотол- щинность полок, симметричных относительно вертикальной оси профиля, а в сочетании с неравными толщинами ЬГ и b2n оснований полок 1 и 2 позволяет достигнуть незначительного отклонения центра тяжести профиля от вертикальной оси 0-0. Уменьшение соотношения менее 1,00 приводит к значительному снижению прочностных характеристик полки 1 с большей толщиной ЬГ основания, а также усложняет технологию изготовления профиля. Увеличение соотношения Ьз/tM более 1,60 приводит к значительному смещению центра тяжести профиля от вертикальной оси 0-0 профиля, а также к повышенному расходу металла и значительному искажению профиля ручья блока.

В качестве примера конкретного выполнения описанного технического решения может служить изготовленный в ДМЕТИ экспериментальный профиль ОБК для ободоь блоков диаметром 500 м. Как показали лабораторные и теоретические исследования, данная конструкция профиля при отношениях толщин оснований полок, лежащих

в пределах 1,01-1,61, и толщин вершин полок, лежащих в пределах 1,00-1,60, позволяет уменьшить на 1-4% металлоемкость 1 м длины профиля при сохранении требуемых его эксплуатационных характеристик, а

также увеличить срой службы профиля (при его использовании в качестве обода блока). за счет более рационального перераспределения металла по сечению профиля. Наиболее рационально с точки зрения

эксплуатационной надежности для блоков данного типоразмера использовать профиль с полками, ширина основания одной из которых составляет 9 мм, а противолежащей - 8 мм, т.е. соотношение толщин оснований полок должно быть равным 1,29. Толщины вершин полок при этом целесообразно выбирать 4 и 3 мм, т.е. соотношением 1,33. Канавку на стыковочном ребре следует выполнять по радиусу 2 мм со смещением

от вертикальной оси в 1 мм.

Таким образом, предложенный профиль обладает меньшей металлоемкостью при практически полном сохранении требуемых прочностных характеристик, а также

обладает более развитой контактной поверхностью и равномерным распределением металла относительно вертикальной оси, что позволяет стабилизировать геометрические параметры профиля за счет повышения

устойчивости в чистовом калибре.

Формула изобретения Горячекатаный уголковый профиль для ободов канатных блоков, состоящий из двух

полок переменной по высоте толщины, и стыковочного ребра при вершине с продольной канавкой, отличающийся тем, что, с целью увеличения срока службы профиля и уменьшения его металлоемкости,

толщина основания одной из полок в 1,01- 1,61 раза больше основания другой полки, а отношение толщин вершин полок лежит в пределах 1,00-1,60, при этом контур канавки описан кривой второго порядка, вершина

которой смещена относительно оси симметрии внутренних поверхностей полок в сторону полки с большей толщиной основания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления канатного блока | 1982 |

|

SU1133452A1 |

| Горячекатанный фланцевый профиль | 1978 |

|

SU778828A1 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1988 |

|

SU1574293A1 |

| Канатный блок | 1990 |

|

SU1785995A1 |

| Горячекатаный фланцевый профиль | 1989 |

|

SU1731304A1 |

| Канатный барабан | 1985 |

|

SU1306897A1 |

| СОРТОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1999 |

|

RU2157283C1 |

| Канатный блок | 1980 |

|

SU935465A1 |

| Способ изготовления ободьев для колес | 1986 |

|

SU1666254A1 |

| УГЛОВОЙ ГОРЯЧЕКАТАНЫЙ ПРОФИЛЬ | 1992 |

|

RU2067035C1 |

Изобретение относится к прокатному производству и предназначено для использования в подъемно-транспортном машиностроении при изготовлении сварных канатных блоков. Цель изобретения - увеличение срока службы профиля и уменьшение его металлоемкости. Выполнение канавки 4 по кривой второго порядка (парабола, дуга окружности) позволяет избавиться от концентраторов напряжений в этой части профиля. Выполнение полок 1 и 2 различной толщины позволяет при смещениях каната увеличить срок службы профиля (блока). Смещение вершины канавки способствует более рациональному размещению металла по профилю. Это сказывается на улучшении технологичности прокатки. Варьирование толщиной полок на их концах позволяет менять массу профиля. 1 ил.

| 0 |

|

SU395125A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-08-30—Публикация

1989-09-25—Подача