Изобретение относится к подъемно-транс портному машиностроению и может быть использовано при изготовлении блоков грузоподъемных машин.

Известен способ изготовления сварных канатных блоков с использованием в качестве обода спецпрофиля проката. Профиль обода выполняют с уклоном внутренних граней полок от вершины к краям в пределах 15-20° и снабжают стыковочным ребром прямоугольной формы 1.

Недостатками известного способа являются высокие трудоемкость и сложность технологии изготовления блока, связанных с необходимостью предварительной подгибки полок профиля, а также повышенная металлоемкость конструкции блока.

Наиболее близким по технической сущности к предлагаемому является способ изготовления канатного блока, заключаюш,ийся в том, что берут обод с переменной высотой полок и соединяют его через диск со ступицей 2.

Недостатками известного способа являются сложность изготовления обода с полками переменной толшины, повышенный расход металла при обработке полок обода, а также большая металлоемкость блока.

Цель изобретения - сокращение расхода металла и облегчение трудоемкости изготовления сварного канатного блока.

Поставленная цель достигается тем, что . согласно способу изготовления канатного блока, заключающемуся в том, что берут обод с переменной высотой полок и соединяют его через диск со ступицей, переменную высоту полок получают путем принудительного выдавливания материала с их наружных поверхностей до получения на кромках полок выступов, расстояние между которыми выбирают равным или меньшим утроенной величины радиуса сопряжения внутренних поверхностей полок.

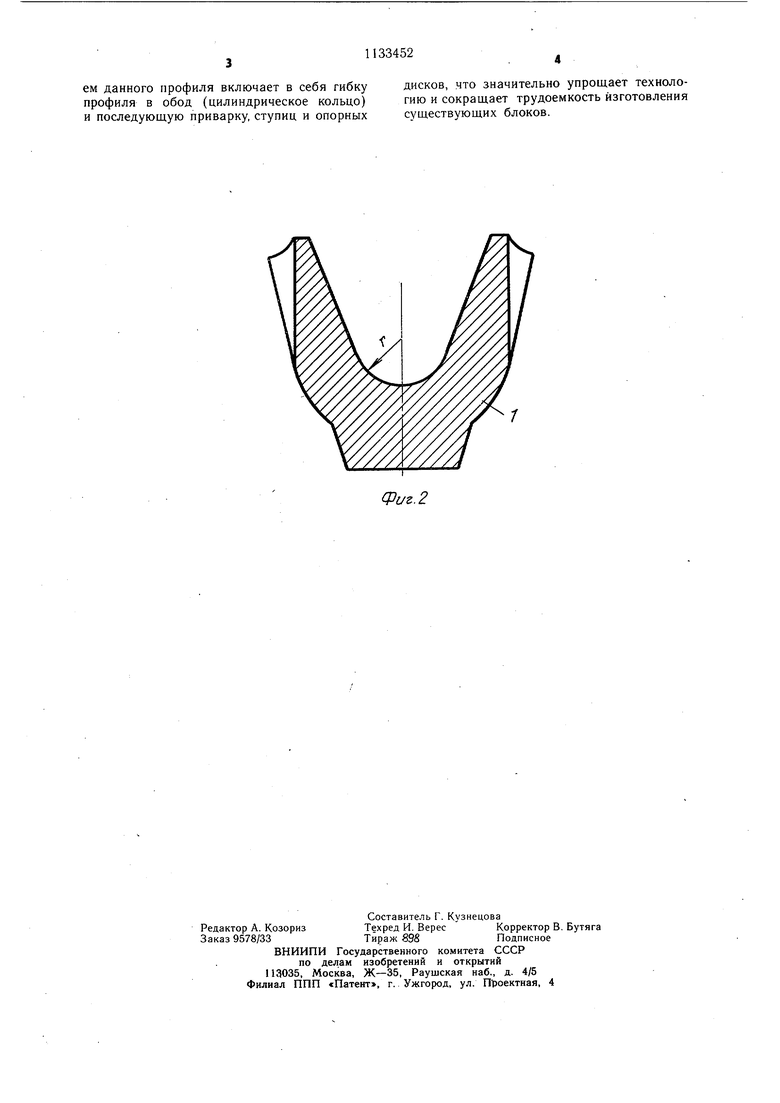

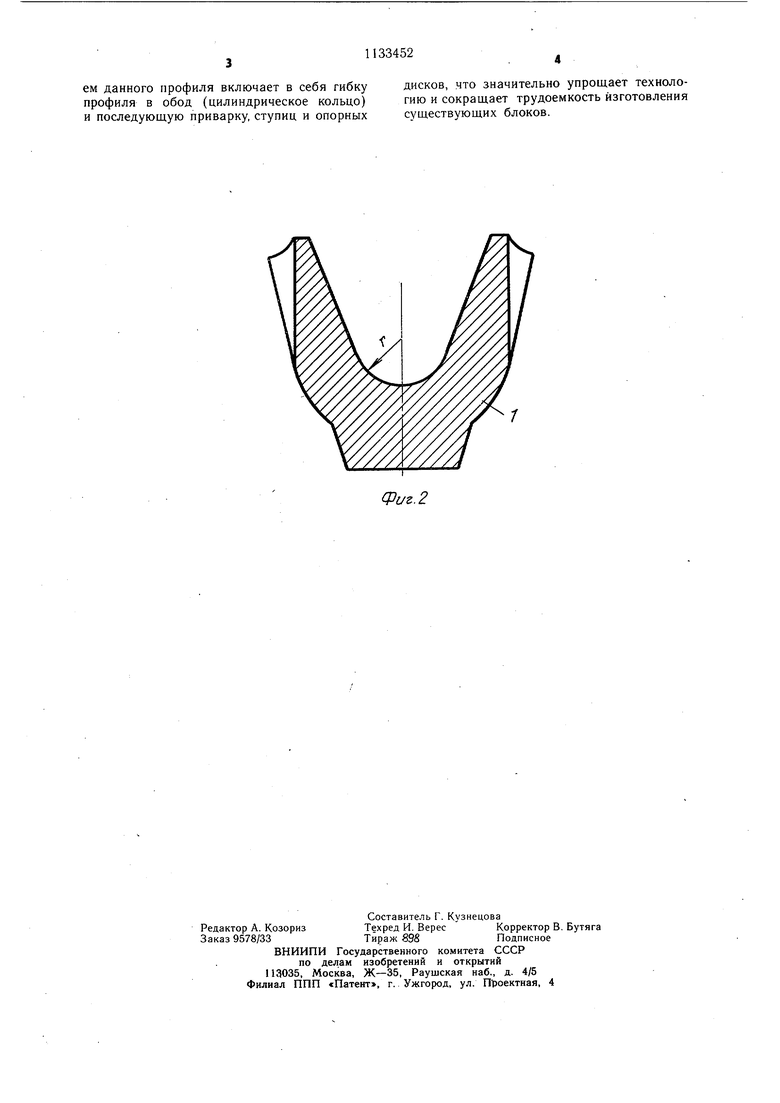

На фиг. 1 изображен профиль обода канатного блока; на фиг. 2 - то же, поперечное сечение.

Сущность способа заключается в следующем.

Предварительно изготавливают отдельные элементц блока: обод 1 с переменной высотой полок 2, ступицу (не показана), диски 3 с последующим соединением путем сварки обода 1 через диск 3 со ступицей. Внутренние поверхности полок 2 сопряжены по радиусу г. Пере.менную высоту полок 2 получают путем принудительного выдавливания материала с их наружных поверхностей до получения на кромках полок 2 выступов 4, а на наружных поверхностях полок 2 - впадин 5. Размеры высоты профиля до впадин 5 и выступов 4 определяются конструктивно, исходя из технологических пара.метров блока. При этом расстояние L между вершинами выступов 4 выбирают равным или меньшим утроенной величины сопряже- ния внутренних поверхностей полок 2.

Выполнением выступов 4 по кромкам полок 2 увеличивают среднюю высоту фланцев обоДа, что в свою очередь увеличивает среднюю глубину его ручья. Этим повышают надежность удержания каната в ручье обода

при работе грузоподъемного механизма, в том числе в экстремальных условиях (несимметричность приложения нагрузки, перекос каната относительно оси ручья обода). Выбор расстояния L между вершинами выступов 4 гарантирует надежность фиксации

каната в пределах ручья при любых режимах работы, в том числе при захлестывании каната на полки 2, когда радиус его изгиба не .может быть менее утроенного радиуса г сопряжения.

Q Используемый при изготовлении канатного блока профиль может быть получен, в частности, продольной прокаткой на сортовом стане. Формирование (получение) выступов 4 на кромке полок 2 в данном случае осуществляют путем принудительного

5 выдавливания металла с боковой поверхности фланцев с одновременным образованием за счет этого впадин 5 в процессе деформации полосы в калибре. Форми-рование такого профиля производят по сущест йуюшей технологии прокатки и принципам калибровки фланцевых профилей с незначительным изменение.м формы чистового калибра. Наличие местных утонений (сечений) фланцев профиля обода путем выполнения впадин 5 не снижает экспдуатационных характеристик блока, поскольку данные сечения не входят в зону интенсивного износа ручья. В экстре.мальных условиях работы системы канат-блок перемещение каната происходит по вполне определенной контактной поверхности (в отличие от точечного касания), что предопределяет соответствующее перераспределение нагрузки и снижение рабочих напряжений, в том числе в минимальном сечении фланца обода.

5В условиях симметричного приложения

нагрузки (ось обода и каната совпадают) местные утонения отдельных сечений обода не снижают его прочностных характеристик, поскольку эти сечения не входят в зону возникновения активных рабочих напря0 жений.

Наличие впадин 5 на внещней поверхности профиля обода, -а также выступов 4 на кромках полок 2 позволяет иметь уменьшенную высоту полок в промежутках между выступами, что снижает металлоемкость до IQO/O.

Технология изготовления канатных блоков грузоподъемных машин с использованием данного профиля включает в себя гибку профиля в обод (цилиндрическое кольцо) и последующую приварку, ступиц и опорных

дисков, что значительно упрощает технологию и сокращает трудоемкость изготовления существующих блоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Горячекатаный уголковый профиль для ободов канатных блоков | 1989 |

|

SU1673227A1 |

| Горячекатаный уголковый профиль для ободов канатных блоков | 1988 |

|

SU1574293A1 |

| Канатный барабан | 1981 |

|

SU1008149A2 |

| Рабочее колесо шестой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630922C1 |

| Рабочее колесо седьмой ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630923C1 |

| Рабочее колесо третьей ступени ротора компрессора высокого давления (КВД) турбореактивного двигателя (варианты), диск рабочего колеса ротора КВД, лопатка рабочего колеса ротора КВД, лопаточный венец рабочего колеса ротора КВД | 2016 |

|

RU2630921C1 |

| Низкокорытный профиль | 1984 |

|

SU1219178A1 |

| Канатный блок | 1984 |

|

SU1244083A1 |

| Канатный блок | 1990 |

|

SU1785995A1 |

| КРЮКОВАЯ ПОДВЕСКА | 2015 |

|

RU2655591C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ КАНАТНОГО БЛОКА, заключающийся в том, что берут обод с переменной высотой полок и соединяют его через диск со ступицей, отличающийся тем, что, с целью сокращения расхода металла и облегчения трудоемкости изготовления, переменную высоту полок пааучают путем принудительного выдавливания материала с их наружных поверхностей до получения на кромках полок выступов, расстояние между которыми выбирают равным или меньшим утроенной величине радиуса сопряжения внутренних поверхностей полок Фиг. 7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU395125A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ЛЕЧЕНИЯ ЗАИКАНИЯ | 2011 |

|

RU2450835C1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-01-07—Публикация

1982-10-01—Подача