Изобретение относится к обработке металлов давлением, в частности к способам изготовления колес для автомобилей.

Цель изобретения - повышение качества готовых изделий посредством уменьше-/ ния утонения металла и точности геометрических размеров.

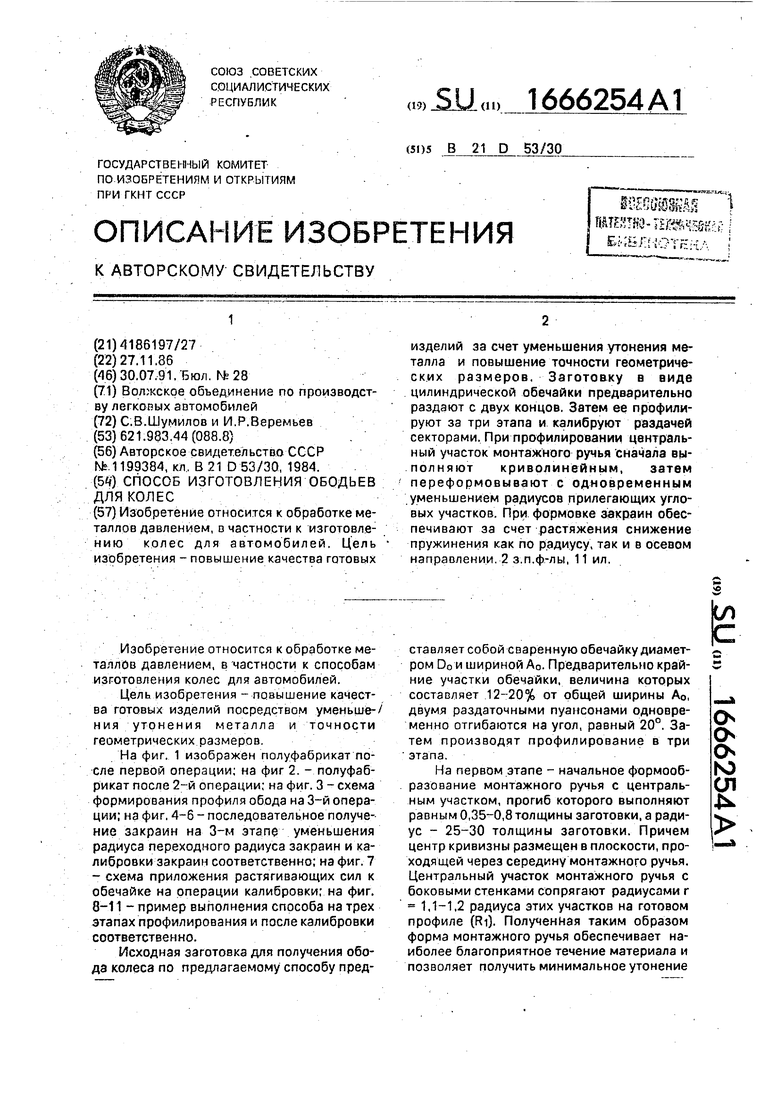

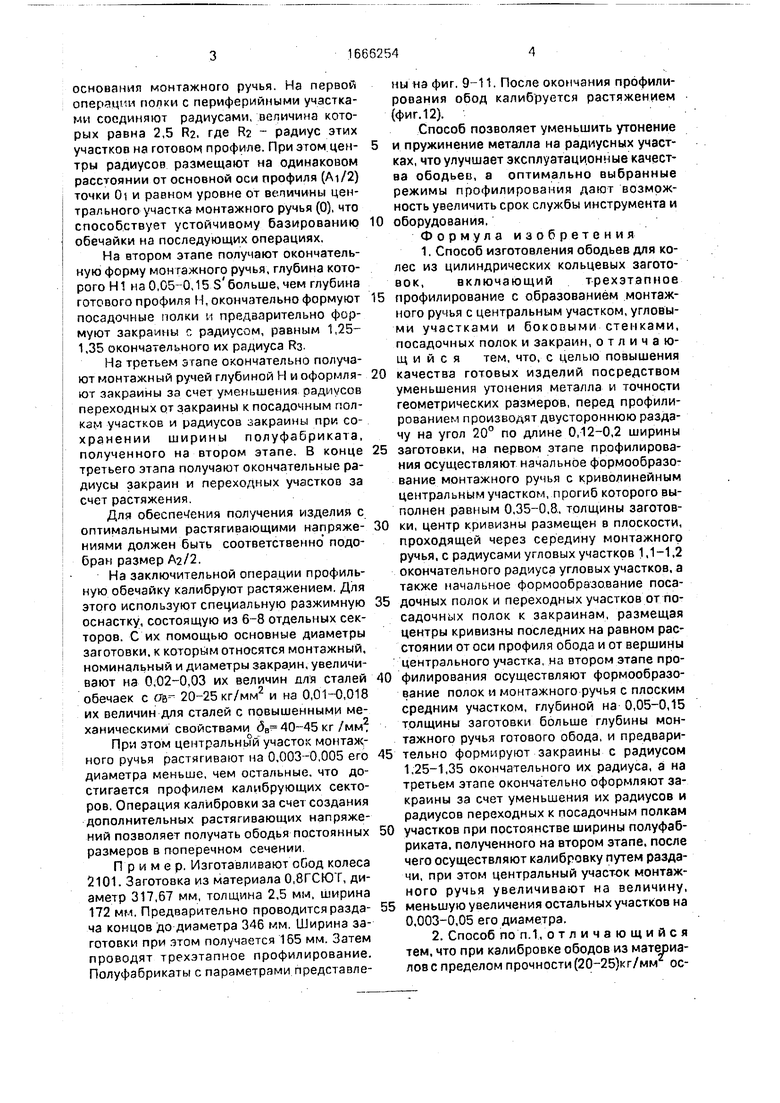

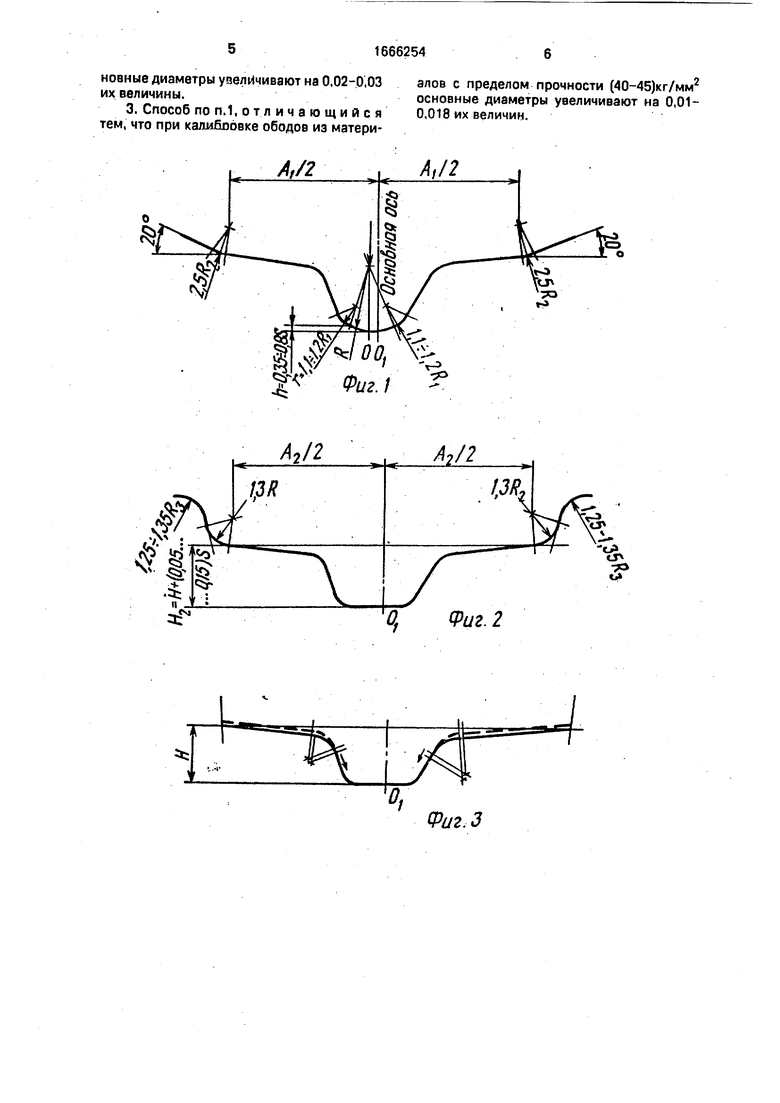

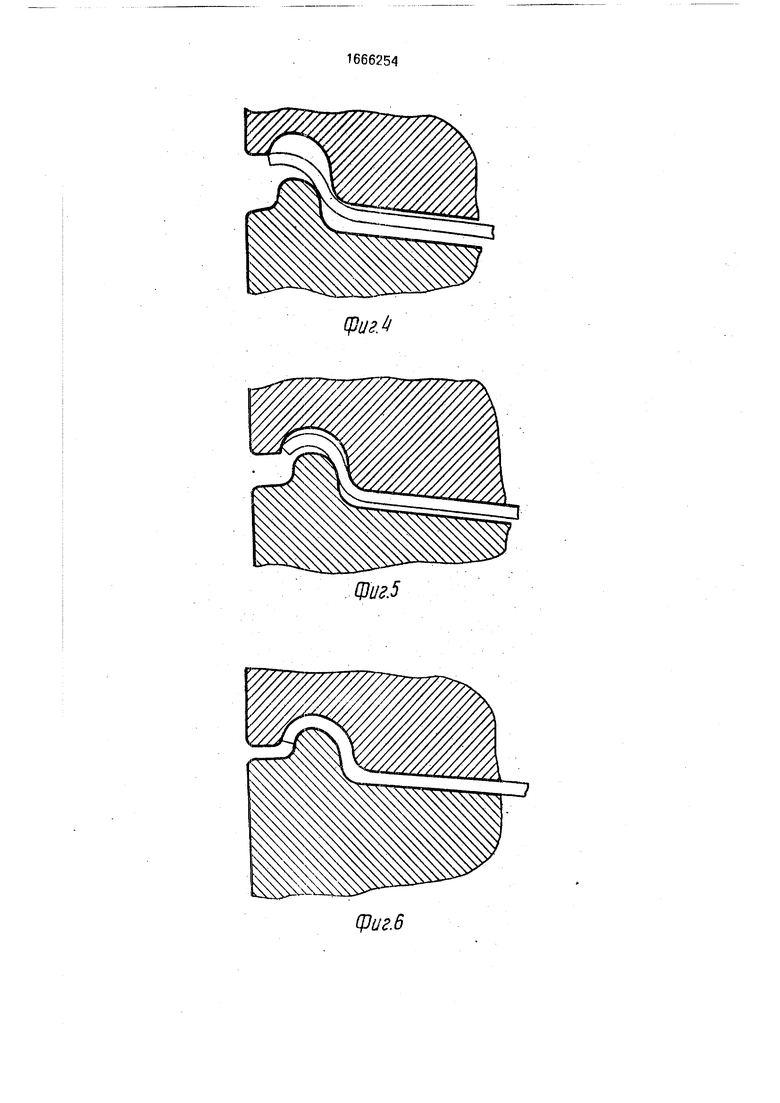

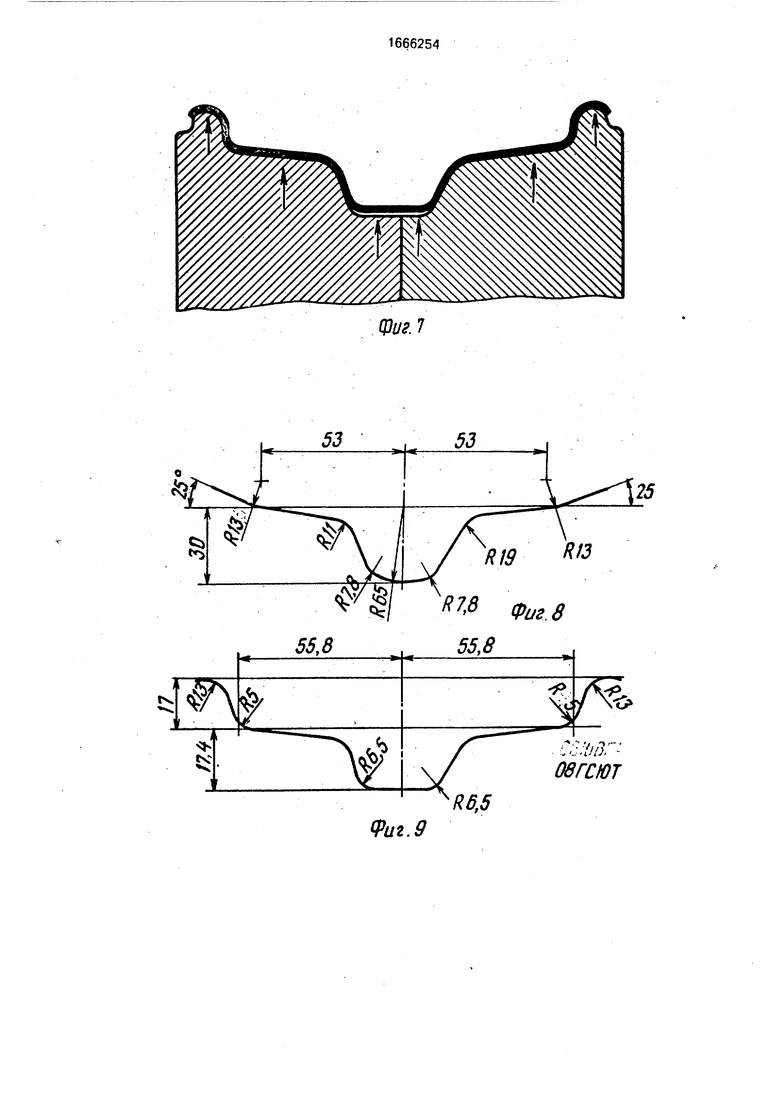

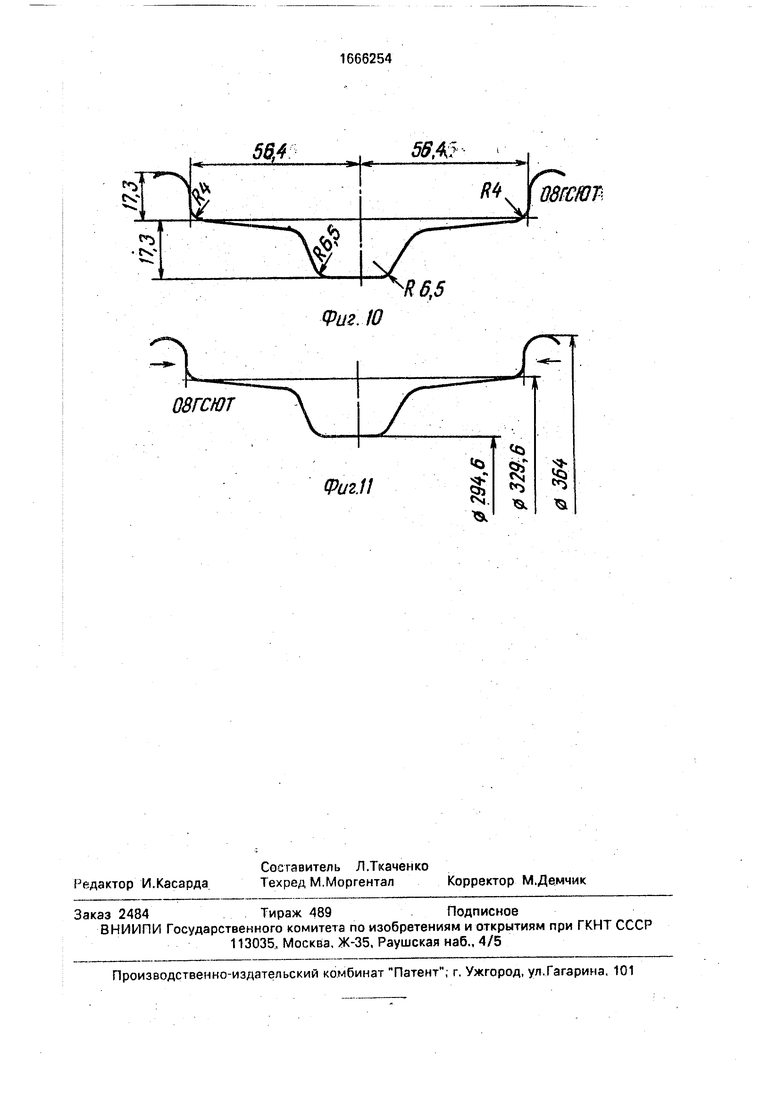

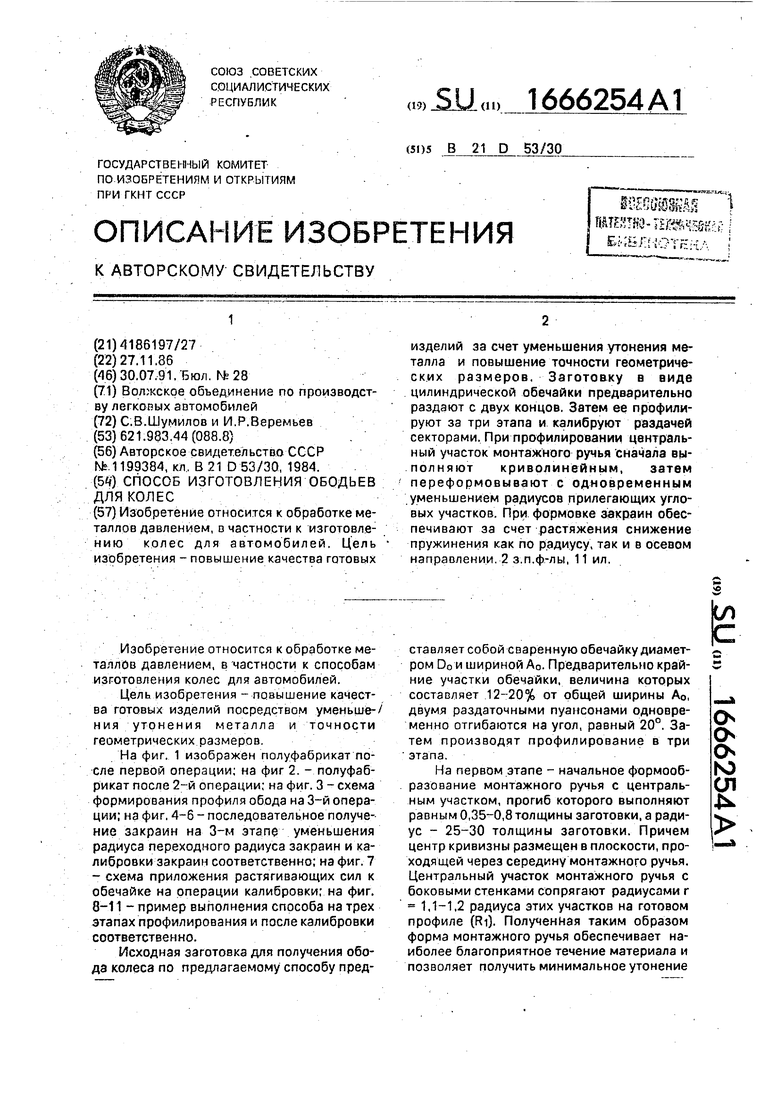

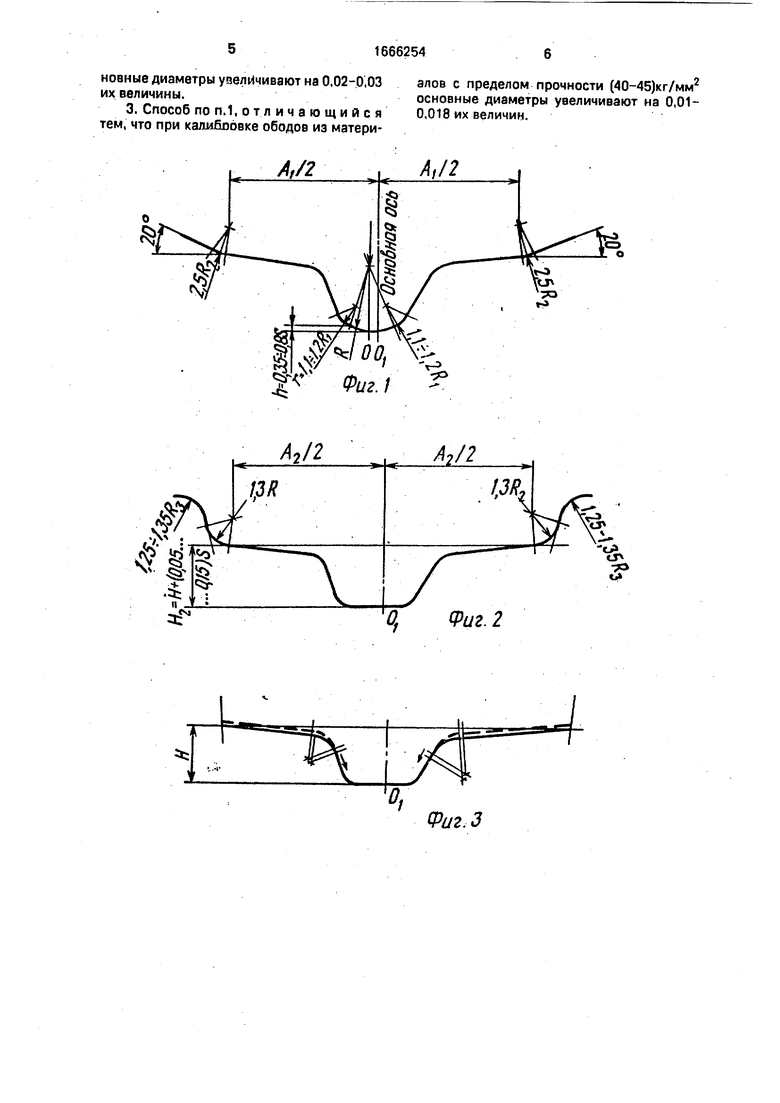

На фиг. 1 изображен полуфабрикат после первой операции; на фиг 2. - полуфабрикат после 2-й операции; на фиг. 3 - схема формирования профиля обода на 3-й операции; на фиг, 4-6 - последовательное получение закраин на 3-м этапе уменьшения радиуса переходного радиуса закраин и калибровки закраин соответственно; на фиг. 7 - схема приложения растягивающих сил к обечайке на операции калибровки; на фиг. 8-11 - пример выполнения способа на трех этапах профилирования и после калибровки соответственно.

Исходная заготовка для получения обода колеса по предлагаемому способу представляет собой сваренную обечайку диаметром Do и шириной АО. Предварительно крайние участки обечайки, величина которых составляет 12-20% от общей ширины АО, двумя раздаточными пуансонами одновременно отгибаются на угол, равный 20°. Затем производят профилирование в три этапа.

На первом этапе - начальное формообразование монтажного ручья с центральным участком, прогиб которого выполняют равным 0,35-0,8 толщины заготовки, а радиус - 25-30 толщины заготовки. Причем центр кривизны размещен в плоскости, проходящей через середину монтажного ручья. Центральный участок монтажного ручья с боковыми стенками сопрягают радиусами г 1,1-1,2 радиуса этих участков на готовом профиле (Ri). Полученная таким образом форма монтажного ручья обеспечивает наиболее благоприятное течение материала и позволяет получить минимальное утонение

О

о о ю ел

4

основания монтажного ручья. На первой операции полки с периферийными участками соединяют радиусами, величина которых равна 2,5 R2, где R2 - радиус этих участков на готовом профиле. При этом центры радиусов размещают на одинаковом расстоянии от основной оси профиля (Ai/2) точки Oi и равном уровне от величины центрального участка монтажного ручья (0), что способствует устойчивому базированию обечайки на последующих операциях.

На втором этапе получают окончательную форму мон гажного ручья, глубина которого Н1 на 0,05-0,15 S больше, чем глубина готового профиля Н, окончательно формуют посадочные полки к предварительно формуют закраины с радиусом, равным 1,25- 1,35 окончательного их радиуса RS.

На третьем отапе окончательно получают монтажный ручей глубиной Н и оформляют закраины за счет уменьшения радиусов переходных от закраины к посадочным полкам участков и радиусов закраины при сохранении ширины полуфабриката, полученного на втором этапе. В конце третьего этапа получают окончательные радиусы закраин и переходных участков за счет растяжения.

Для обеспечения получения изделия с оптимальными растягивающими напряжениями должен быть соответственно подобран размер А2/2.

На заключительной операции профильную обечайку калибруют растяжением. Для этого используют специальную разжимную оснастку, состоящую из 6-8 отдельных секторов. С их помощью основные диаметры заготовки, к которым относятся монтажный, номинальный и диаметры закраин, увеличивают на 0,02-0,03 их величин для сталей обечаек с ОЕГ 20-25 кг/мм2 и на 0,01-0,018 их величин для сталей с повышенными механическими свойствами 5В 40-45 кг /мм2.

При этом центральный участок монтажного ручья растягивают на 0,003-0,005 его диаметра меньше, чем остальные, что достигается профилем калибрующих секторов. Операция калибровки за счет создания дополнительных растягивающих напряжений позволяет получать ободья постоянных размеров в поперечном сечении.

Пример. Изготавливают обод колеса 2101. Заготовка из материала 0,8ГСЮТ, диаметр 317,67 мм, толщина 2,5 мм, ширина 172 мм. Предварительно проводится раздача концов до диаметра 346 мм. Ширина заготовки при этом получается 165 мм. Затем проводят трехэтапное профилирование. Полуфабрикаты с параметрами представлены на фиг. 9-11. После окончания профилирования обод калибруется растяжением (фиг. 12).

Способ позволяет уменьшить утонение и пружинение металла на радиусных участках, что улучшает эксплуатационные качества ободьев, а оптимально выбранные режимы профилирования дают возможность увеличить срок службы инструмента и оборудования,

Формула изобретения

1.Способ изготовления ободьев для колес из цилиндрических кольцевых заготовок, включающий трехэтапное

профилирование с образованием монтажного ручья с центральным участком, угловыми участками и боковыми стенками, посадочных полок и закраин, отличающийся тем, что, с целью повышения

качества готовых изделий посредством уменьшения утонения металла и точности геометрических размеров, перед профилированием производят двустороннюю раздачу на угол 20° по длине 0,12-0,2 ширины

заготовки, на первом этапе профилирования осуществляют начальное формообразование монтажного ручья с криволинейным центральным участком, прогиб которого выполнен равным 0,35-0,8. толщины заготовки, центр кривизны размещен в плоскости, проходящей через середину монтажного ручья, с радиусами угловых участков 1,1-1,2 окончательного радиуса угловых участков, а также начальное формообразование посадочных полок и переходных участков от посадочных полок к закраинам, размещая центры кривизны последних на равном расстоянии от оси профиля обода и от вершины центрального участка, на втором этапе профилирования осуществляют формообразование полок и монтажного ручья с плоским средним участком, глубиной на 0,05-0,15 толщины заготовки больше глубины монтажного ручья готового обода, и предварительно формируют закраины с радиусом 1,25-1,35 окончательного их радиуса, а на третьем этапе окончательно оформляют закраины за счет уменьшения их радиусов и радиусов переходных к посадочным полкам

участков при постоянстве ширины полуфабриката, полученного на втором этапе, после чего осуществляют калибровку путем раздачи, при этом центральный участок монтажного ручья увеличивают на величину,

меньшую увеличения остальных участков на 0,003-0,05 его диаметра.

2.Способ по п.1,отличающийся тем, что при калибровке ободов из материалов с пределом прочности(20-25)кг/мм основные диаметры увеличивают на 0,02-0,03 их величины.

3. Способ по п.1,отличающийся тем, что при калмбловке ободов из материалов с пределом прочности (40-45)кг/мм2 основные диаметры увеличивают на 0,01- 0,018 их величин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ободьев колес | 1988 |

|

SU1532164A1 |

| Способ профилирования ободьев колес | 1989 |

|

SU1611525A1 |

| Способ профилирования ободьев колес из цилиндрических обечаек и устройство для его осуществления | 1989 |

|

SU1655636A1 |

| Способ изготовления деталей ободьев колес | 2022 |

|

RU2799599C1 |

| Способ профилирования ободьев для колес | 1988 |

|

SU1588471A1 |

| Способ изготовления ободьев для колес из цилиндрических полых заготовок | 1983 |

|

SU1125081A1 |

| Способ изготовления обода колеса | 1977 |

|

SU656716A1 |

| Способ профилирования ободьев для колес | 1984 |

|

SU1199384A1 |

| Способ профилирования ободьев колес | 1986 |

|

SU1412859A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению колес для автомобилей. Цель изобретения - повышение качества готовых изделий за счет уменьшения утонения металла и повышение точности геометрических размеров. Заготовку в виде цилиндрической обечайки предварительно раздают с двух концов. Затем ее профилируют за три этапа и калибруют раздачей секторами. При профилировании центральный участок монтажного ручья сначала выполняют криволинейным, затем переформовывают с одновременным уменьшением радиусов прилегающих угловых участков. При формовке закраин обеспечивают за счет растяжения снижение пружинения как по радиусу, так и в осевом направлении. 2 з.п.ф-лы, 11 ил.

Ч4 ,2ч

CЈ4V

i

ool

Фиг. /

AJ2

О, Фиг. 2

Фиг.З

ф№.4

Фиг.5

фиг.6

Щ з

55,8

фиг. 7

R/3

:,.ы 08ГСЮГ

Фиг.9

R6,5

Фиг. Ю

08ГСЮТ

fPuz.fi

S8fr

i

ШЮЪ

| Способ профилирования ободьев для колес | 1984 |

|

SU1199384A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-30—Публикация

1986-11-27—Подача