Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ И УКЛАДКИ ПРОКЛАДОК | 1991 |

|

RU2035293C1 |

| Машина для изготовления заготовок упаковочных коробок из картонного полотна | 1981 |

|

SU1121156A1 |

| РОТАЦИОННАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕТРАДЕЙ | 1934 |

|

SU58279A1 |

| Устройство для изготовления стеганных деталей мебельной облицовки | 1986 |

|

SU1359369A1 |

| СТАНОК ДЛЯ РАЗРЕЗКИ БУМАЖНОЙ ЛЕНТБ1 ПО РЕЗУЛЬТАТАМ СЧЕТА НА ЭЛЕКТРОННО-СЧЕТНОЙ МАШИНЕ | 1969 |

|

SU435956A1 |

| Устройство для резки картона | 1990 |

|

SU1798201A1 |

| Устройство для настилания полотна заданной длины | 1985 |

|

SU1331778A1 |

| Устройство для упаковки рулонов | 1978 |

|

SU763190A1 |

| Устройство для намотки ленточного материала | 1983 |

|

SU1138375A1 |

| УСТРОЙСТВО ДЛЯ ВИЗУАЛЬНОЙ БРАКОВКИ ПОЛОТНИЩЕОБРАЗНОГО МАТЕРИАЛА | 1991 |

|

RU2024664C1 |

Изобретение относится к обработке материалов резанием и может быть использовано в кожгалантерейном, швейном, обувном и т.п. производствах для разрезания материала непосредственно в рулоне. Цель изобретения - повышение производительности и надежности. Устройство снабжено дополнительным дисковым ножом 21, установленным на каретке 23 с возможностью вращения в разных направлениях с ножом 22, расположенным в одной плоскости с ножом 21. Диаметры дисковых ножей 21, 22 могут быть различны. 4 з.п. ф-лы, 3 ил.

Ё

О

СО

i

0U9.2

Изобретение относится к обработке ма- териаловфезанием и может быть использовано в кожгалантерейном, швейном, обувном и т.п. производствах для разрезания материала непосредственно в рулоне.

Целью изобретения является повышение производительности и надежности устройства для разделения.

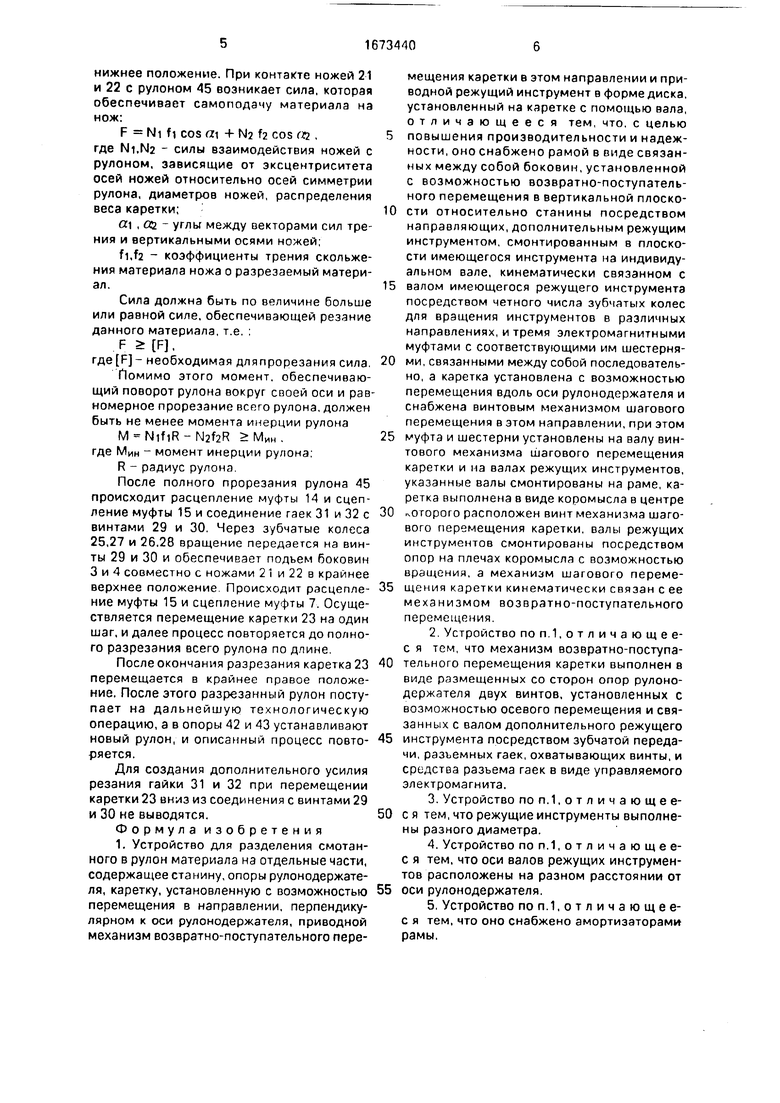

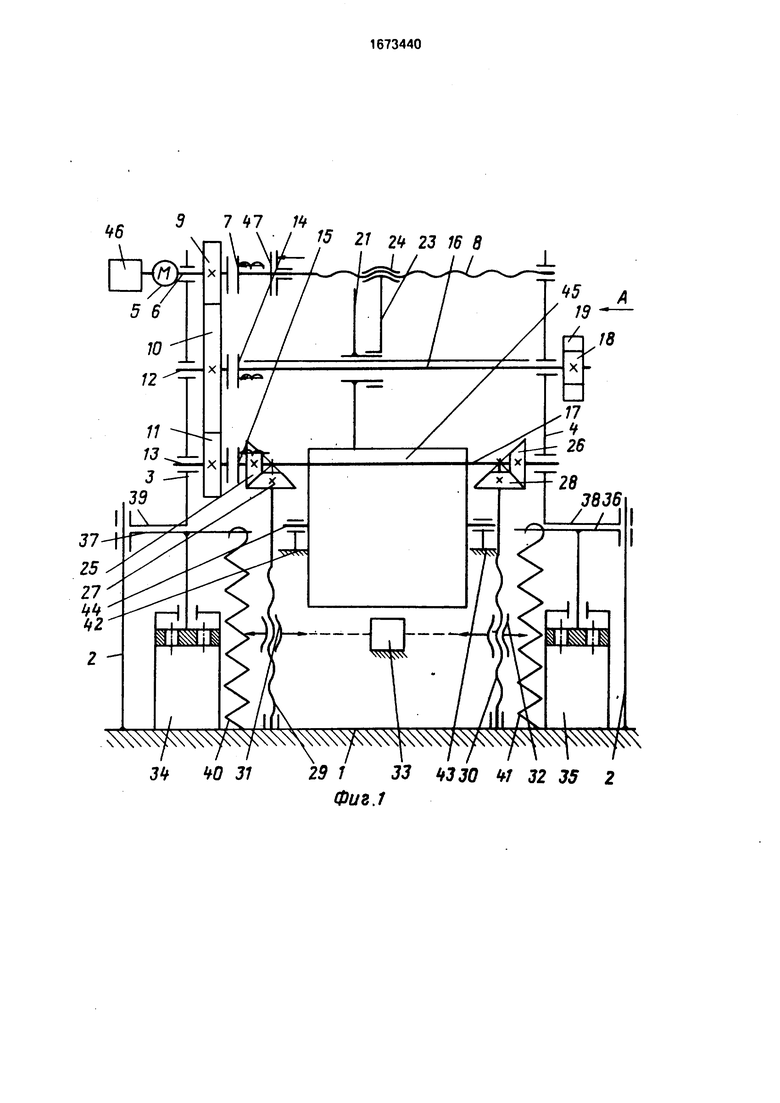

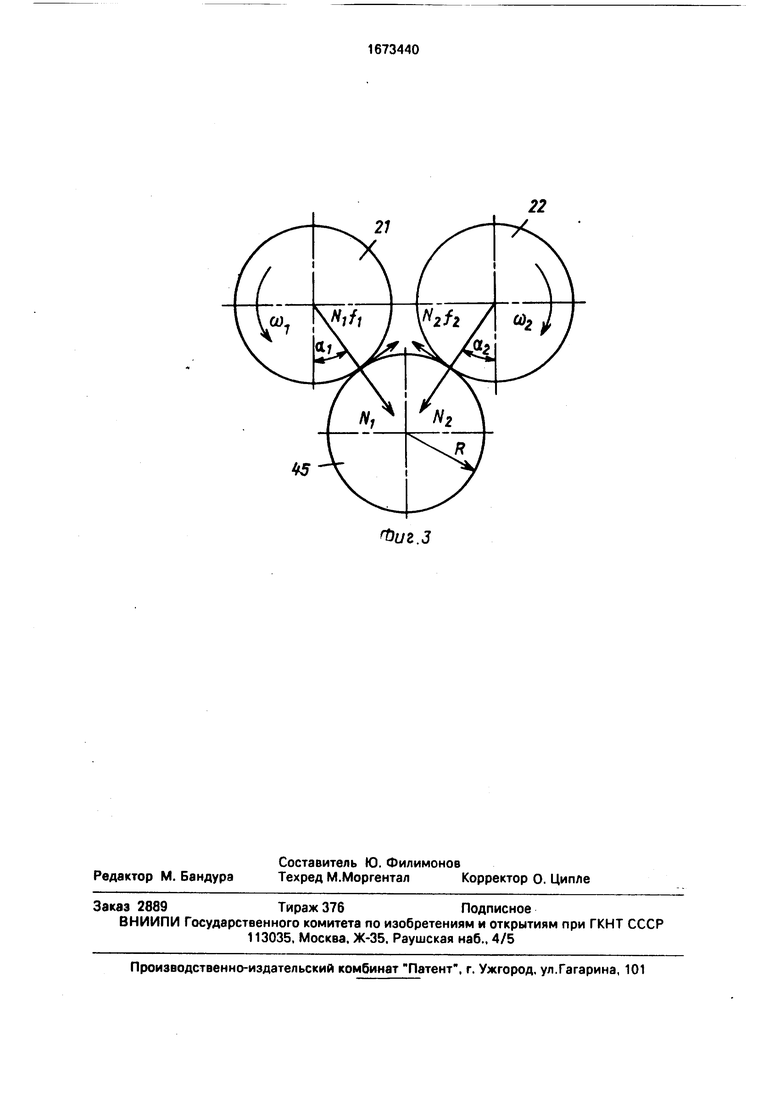

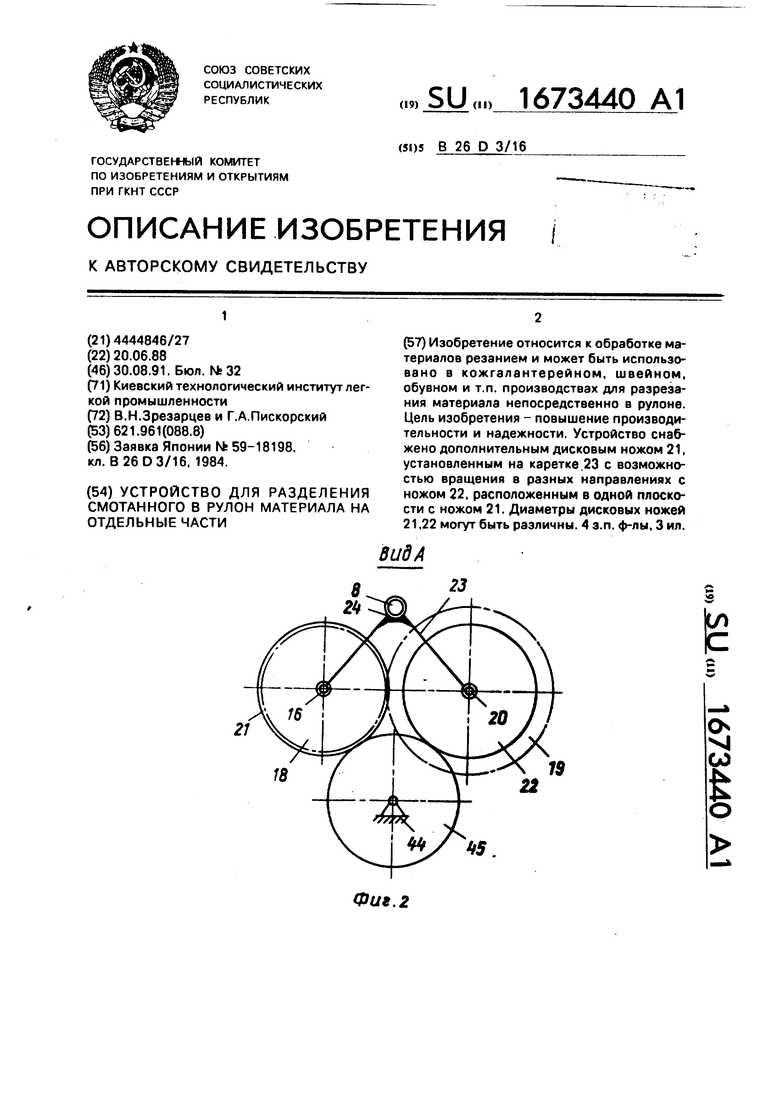

На фиг.1 изображена кинематическая схема устройства для разделения смотанного в рулон материала; на фиг.2 - вид А на фиг.1; на фиг.З - схема взаимодействия ножей с рулоном.

Устройство для разделения смотанного в рулон материала на отдельные части содержит станину 1, на которой жестко закреплены направляющие 2 скольжения, вдоль которых имеют возможность перемещаться боковины 3 и 4 рамы. На боковине 3 закреплен двигатель 5, который связан с валом 6, установленным в направляющих боковины 3. Вал 6 через муфту 7 с электромагнитным управлением связан с винтом 8, который свободным концом установлен в боковине 4, На валу 6 жестко закреплена шестерня 9, которая находится в зацеплении с зубчатым колесом 10, которое далее вступает в зацепление с колесом 11. Зубчатые колеса 10 и 11 жестко закреплены соответственно на валах 12 и 13, установлены в направляющих боковины 3 и далее через муфты 14 и 15 с электромагнитным управлением связаны с валами 16 и 17, которые свободными концами закреплены в боковине 4. Со стороны боковины 4 на валу 16 закреплено зубчатое колесо 18, которое находится в зацеплении с зубчатым колесом 19, закрепленном на валу 20.

Валы 16 и 20 связаны с режущими инструментами в виде дисковых ножей 21 и 22, установленными на каретке 23, которая посредством гайки 24 связана с винтом 8, Причем каретка 23 посредством ножей 21 и 22 имеет возможность перемещаться вдоль валов 16 и 20.

На валу 17 закреплены зубчатые конические колеса 25 и 26, связанные соответственно с зубчатыми колесами 27 и 28, которые соответственно закреплены на хвостовиках винтов 29 и 30, другие концы которых установлены с возможностью вращения на станине 1, и посредством разъемных гаек 31 и 32, управляемых от электромагнита 33, соединены с амортизирующими устройствами 34 и 35. Последние посредством упоров 36 и 37 находятся в контакте с упорами 38 и 39, жестко связанными с боковинами 3 и 4, а пружины 40 и 41 обеспечивают силовое взаимодействие с амортизирующими устройствами 34 и 35.

В опорах 42 и 43 закреплена ось 44 рулонодержателя рулона 45, с которым вступают в контакт дисковые ножи 21 и 22, которые имеют разные диаметры и установлены

таким образом, что расстояние между их режущими кромками не превышает диаметра оси 44 рулона 45, и имеют разный эксцентриситет относительно оси симметрии рулона. Посредством счетно-управляющего устрой 0 ства 46 обеспечивается пошаговое перемещение каретки 23 с ее фиксацией в требуемых положениях при помощи тормозов 47, что обеспечивает последовательный раскрой всего рулона.

5 Устройство работает следующим образом.

Рулон 45 материала, намотанный на ось 44, устанавливают в опорах 42 и 43. При этом каретка 23 находится в крайнем левом

0 и крайнем верхнем положении. Гайки 31 и 32 не рассоединены, амортизирующие устройства 34 и 35 находятся в контакте с боковинами посредством упоров 36,37 и 38,39 в крайнем верхнем положении, а в сцепле5 нии находится только муфта 7.

Затем включается электродвигатель 5, который передает вращательное движение через вал 6, шестерню 9 и далее через электромагнитную муфту 7 винту 8, который да0 лее посредством гайки 24 перемещает каретку 23 с ножами 21 и 22 на один шаг от края рулона.

При этом находящиеся в зацеплении с шестерней 9 зубчатые колеса 10 и 11, за5 крепленные соответственно на валах 12 и 13, вращаются вхолостую, Электромагнитные муфты 14 и 15 при этом сцепления с валами 16 и 17 не осуществляют. После перемещения каретки 23,которое контролиру0 ется с помощью счетно-управляющего устройства 46, происходит расцепление муфты 7 с одновременным включением тормоза 47, что обеспечивает фиксацию каретки 23 в строго определенном положении.

5 Одновременно происходит сцепление муфты 14 и, следовательно, приводятся во вращение вал 16с сидящим на нем дисковым ножом 21 и далее через зубчатую пару 18 и 19 вал 20 с ножом 22. Вместе с этим подает0 ся команда на электромагнит 33, который выводит из соединения с винтами 29 и 30 гайки 31 и 32,.и находящаяся в контакте с амортизирующими устройствами 34 и 35 посредством двух пар упоров 36,37 и 38,39

5 верхняя часть устройства плавно, под действием собственного веса, опускается до контакта вращающихся ножей 21 и 22 с рулоном 45, а амортизирующие устройства 34 и 35 после этого продолжают перемещаться под действием пружин 40 и 41 в крайнее

нижнее положение. При контакте ножей 21 и 22 с рулоном 45 возникает сила, которая обеспечивает самоподачу материала на нож:

F Ni fi cos rzi + N2 h cos (ti . где Ni.Nj - силы взаимодействия ножей с рулоном, зависящие от эксцентриситета осей ножей относительно осей симметрии рулона, диаметров ножей, распределения веса каретки;

а , Си - углы между векторами сил трения и вертикальными осями ножей;

fi,f2 - коэффициенты трения скольжения материала ножа о разрезаемый материал.

Сила должна быть по величине больше или равной силе, обеспечивающей резание данного материала, т.е. :

F F, необходимая дляпрорезания сила.

Помимо этого момент, обеспечивающий поворот рулона вокруг своей оси и равномерное прореэание всего рулона, должен быть не менее момента инерции рулона

M NifiR-N2f2R Мин . где Мин момент инерции рулона:

R - радиус рулона.

После полного прорезания рулона 45 происходит расцепление муфты 14 и сцепление муфты 15 и соединение гаек 31 и 32 с винтами 29 и 30. Через зубчатые колеса 25,27 и 26,28 вращение передается на винты 29 и 30 и обеспечивает подъем боковин 3 и 4 совместно с ножами 2 1 и 22 в крайнее верхнее положение. Происходит расцепление муфты 15 и сцепление муфты 7. Осуществляется перемещение каретки 23 на один шаг, и далее процесс повторяется до полного разрезания всего рулона по длине.

После окончания разрезания каретка 23 перемещается в крайнее правое положение. После этого разрезанный рулон поступает на дальнейшую технологическую операцию, а в опоры 42 и 43 устанавливают новый рулон, и описанный процесс повторяется.

Для создания дополнительного усилия резания гайки 31 и 32 при перемещении каретки 23 вниз из соединения с винтами 29 и 30 не выводятся.

Формула изобретения

повышения производительности и надежности, оно снабжено рамой в виде связанных между собой боковин, установленной с возможностью возвратно-поступательного перемещения в вертикальной плоскости относительно станины посредством направляющих, дополнительным режущим инструментом, смонтированным в плоскости имеющегося инструмента на индивидуальном вале, кинематически связанном с

валом имеющегося режущего инструмента посредством четного числа зубчатых колес для вращения инструментов в различных направлениях, и тремя электромагнитными муфтами с соответствующими им шестернями, связанными между собой последовательно, а каретка установлена с возможностью перемещения вдоль оси рулонодержателя и снабжена винтовым механизмом шагового перемещения в этом направлении, при этом

муфта и шестерни установлены на валу винтового механизма шагового перемещения каретки и на валах режущих инструментов, указанные валы смонтированы на раме, каретка выполнена в виде коромысла в центре

которого расположен винт механизма шагового перемещения каретки, валы режущих инструментов смонтированы посредством опор на плечах коромысла с возможностью вращения, а механизм шагового перемещения каретки кинематически связан с ее механизмом возвратно-поступательного перемещения.

инструмента посредством зубчатой передачи, разъемных гаек, охватывающих винты, и средства разъема гаек в виде управляемого электромагнита.

оси рулонодержателя.

3 7 47 14 ,П -/ 5 2J & 23 16 8

34 40 3129 1 33 4330 41 32 35 2

Фиг.1

«5

Ъиг.З

Авторы

Даты

1991-08-30—Публикация

1988-06-20—Подача