f Изобретение относится к оборудованию для резки и перезаправки ленточных материалов и может найти применение, преимущественно в упаковочных, резательных и намоточных машинах для пищевой, химической отраслей промышленности, а также в целлюлозно-бумажном производстве. Известно устройство для наматывания и одновременного отрезания в поперечном направлении транспортируемого полотна, содержаш,ее приводной сердечник, направляюш,ую для сердечника, пильчатый нож, перфорированную трубу для подачи струи воздуха на отрезанный конец полотна и пневмопривод. В известном устройстве перфорированная труба и направляющая смонтированы на рычагах, установленных с возможностью перемеш,ения по дуге из нерабочего в рабочее положение, причем в рабочем положении направляющая образует с сердечником кольцевой канал, расположенный по крайней мере на 180° вокруг сердечника так, что струя воздуха поступает в него со стороны входа отрезанного конца полотна, образуя воздушную подушку, которая врвш,ается в направлении приводного сердечника и обеспечивает наматывание на него конца полотна 1.

Недостатком устройства является невысокая надежность в работе приспособления, захватывающего отрезанный конец полотна, потому что она заправляется воздушной подушкой в кольцевой канал, образованный в зазоре между направляющей и сердечником, бесконтрольно, что может привести к гофрированию полотна с последующим заклиниванием сердечника, а при разведении направляющих может не произойти перезаправки, что приведет к остановке технологического процесса и снижению его производительности.

Известно устройство для автоматичес кой отрезки и- перезаправки рулонных материалов при намотке, содержащее намоточные шпули, установленные на поворотной раме, механизм перезаправки наматываемого материала на новую шпулю, режущие кромки механизма для перемещения прижимного валка, смонтированные на поворотной раме подвижные подпружиненные кронштейны с у.фепленными на них мягкими подложками и контактными роликами, проводы для ра.мы и шпуль 2.

Недостатком устройства является низкая надежность его в процессе эксплуатации, так как режущий механизм вхсдит в контакт с движущимся материалом и отрезает его раньше, чем гибкая лента прижимает отрезанный материал к шпуле, причем гибкая лента, останавливая материал, неподвижна в момент касания с вращающейся шпулей, а необходимая толщина ленты не позволяет гарантированно близко доставать отрезанную кромку материала

в зону линейного контакта вращающейся шпули и прижимного валка, причем не обеспечивает надежность работы в момент, когда отрезанный конец полотна заводится

для захвата, так как он не контролируется, т.е. не удерживается фиксирующими элементами на пути от отрезка до линии контакта и прижимного валка.

Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для намотки ленточного материала, содержащее приводной рулонодержатель в виде полого цилиндра с фиксаторами его положения и заправочной продольной прорезью для материала, механизм перезаправки материала на рулонодержатель, включающий каретку, установленную с возможностью возвратно-поступательного перемещения вдоль оси рулонодержателя и снабженную приспособлениями для отрезки и зажима материала 3.

Недостатками известного устройства являются низкая производительность и надежность работы, обусловленная тем, что для осуществления перезаправки необхоДИМ останов паковки, а также сложностью съема наработанной бобины из-за образования замка натяжением пленки на длинном свободном конце.

Цель изобретения - повыщение производительности и надежности в работе.

Указанная цель достигается тем, что в устройстве для намотки ленточного материала, содержащем приводной рулонодержатель в виде полого цилиндра с фиксаторами его положения и заправочной продольной прорезью для материала, механизм

перезаправки материала на рулонодержатель, включающий каретку, установленную с возможностью возвратно-поступательного перемещения вдоль оси рулонодержателя и снабженную приспособлениями для

отрезки и зажима материала, приспособ- ление для зажима материала включает два валика, установленных параллельно оси рулонодержателя, с возможностью захода -. внутрь полого цилиндра, связанных между собой зубчатой передачей и снабженных приводом их сближения и разводки, а режущая кромка приспособления для отрезки материала выполнена на одном из валиков, при этом другой валик имееет соответствующую режущей кромке канавку.

При этом привод сближения и разводки валиков включает эксцентриковые валы. Причем один из валиков приспособления для зажима материала снабжен средством его фиксации от проворота.

Кроме того, режущая кромка и соответствующая ей канавка на валиках имеют в поперечном сечении V -образную форму.

В процессе работы устройства обеспечивается надежная намотка материала.

так как материал в начальный момент намотки на пустую шпулю с прорезью рулонодержателя, которая имеет подпружиненные перемычки, способствующие сохранности формы шпули, находится под контролем валиков. Кроме того, благодаря тому, что один из валиков зафиксирован от проворота (так как в валок вмонтирована обгонная муфта, исключающая вращение против часовой стрелки), зажатый между валиками V -образный конец материала удерживается в начальный момент вращения шпули.

Благодаря наличию зубчатых колес, закрепленных на валиках и находящихся в зацеплении, контролируется взаимное положение режущих кромок и соответствующей им по форме канавки.

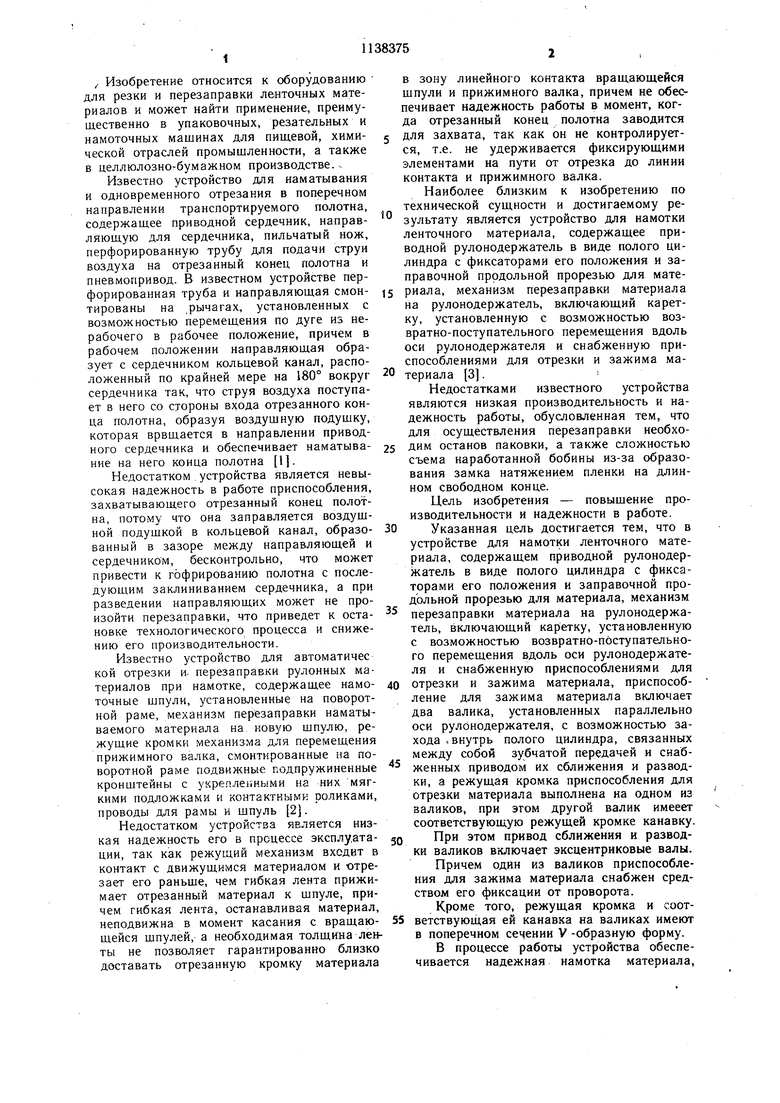

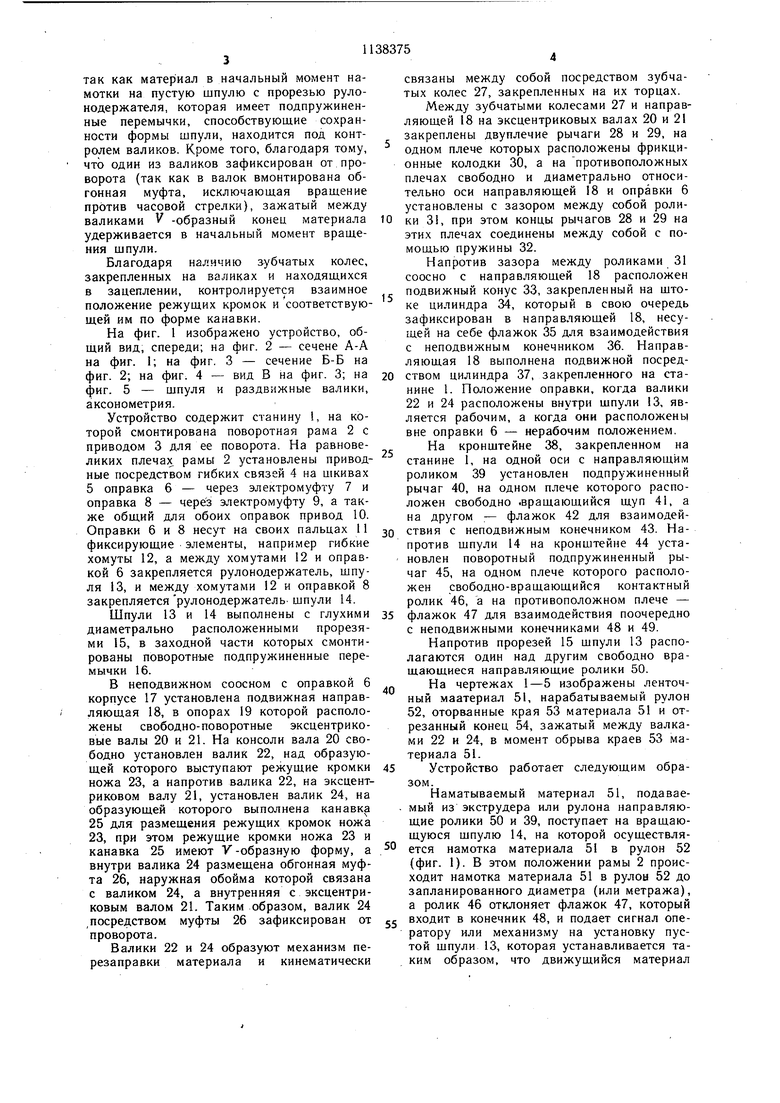

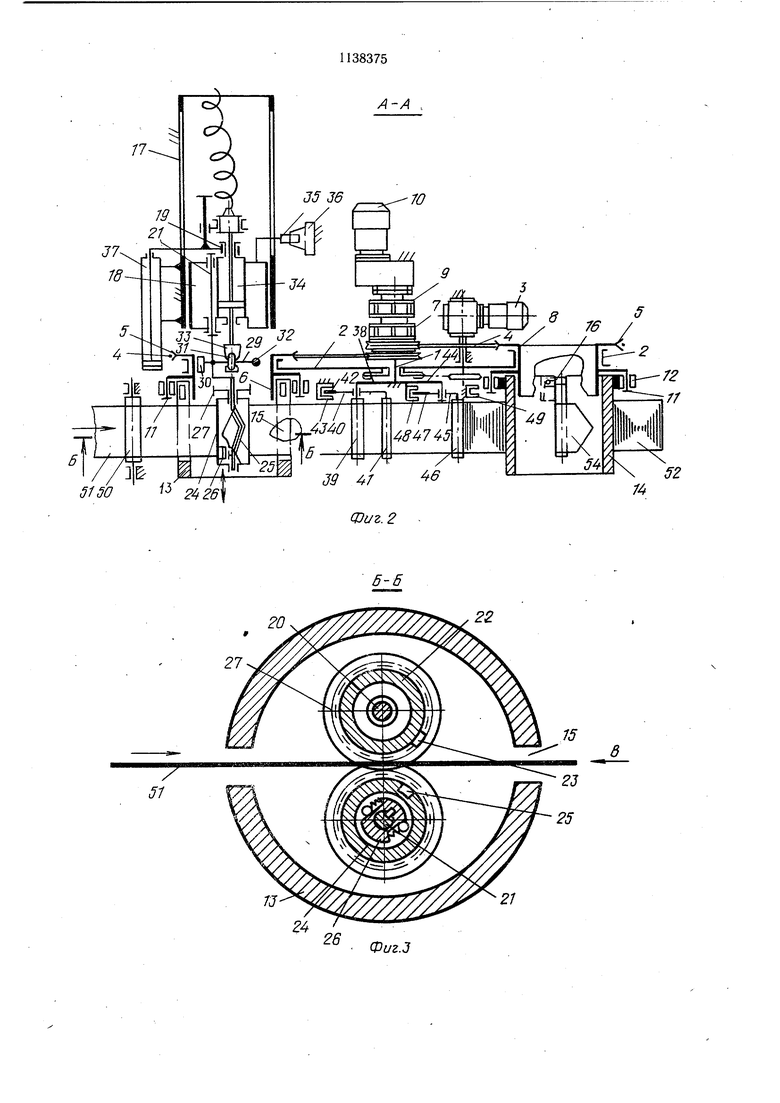

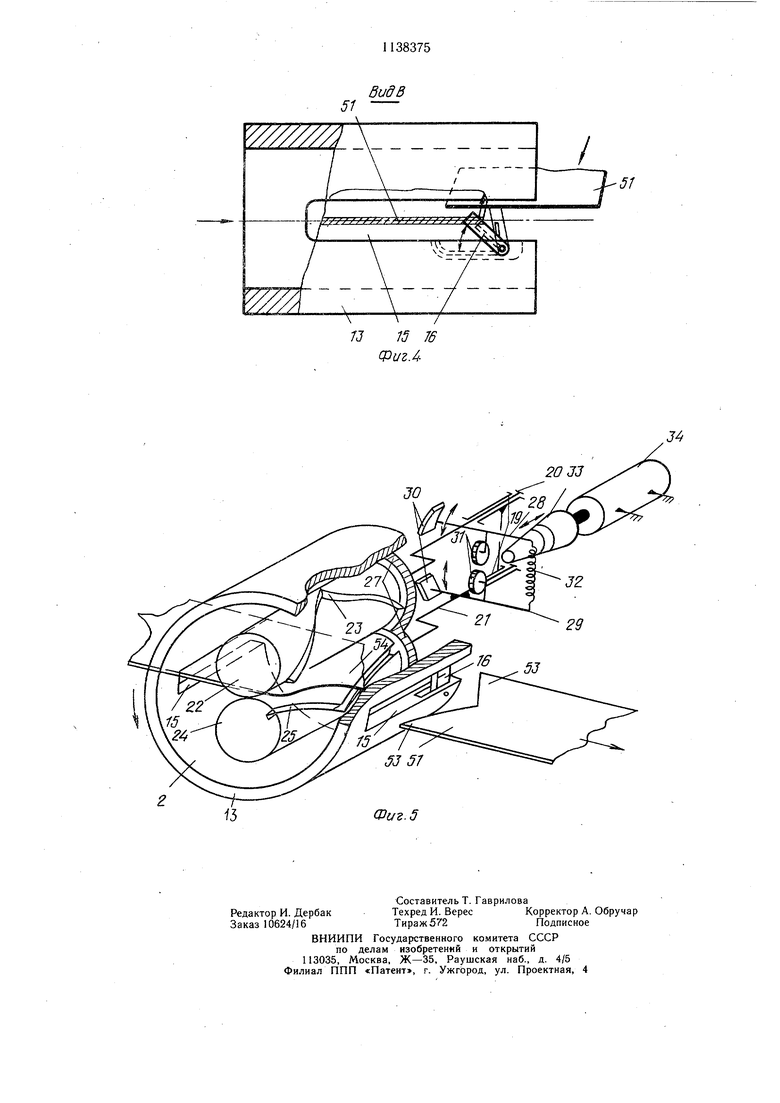

На фиг. 1 изображено устройство, общий вид, спереди; на фиг. 2 - сечене А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - щпуля и раздвижные валики, аксонометрия.

Устройство содержит станину , на которой смонтирована поворотная рама 2 с приводом 3 для ее поворота. На равновеликих плечах рамы 2 установлены приводные посредством гибких связей 4 на шкивах 5 оправка 6 - через электромуфту 7 и оправка 8 - через электромуфту 9, а также общий для обоих оправок привод 10. Оправки 6 и 8 несут на своих пальцах 11 фиксирующие элементы, например гибкие хомуты 12, а между хомутами 12 и оправкой 6 закрепляется рулонодержатель, шпуля 13, и между хомутами 2 и оправкой 8 закрепляется рулонодержатель- шпули 14.

Шпули 13 и 14 выполнены с глухими диаметрально расположенными прорезями 15, в заходной части которых смонтированы поворотные подпружиненные перемычки 16.

В неподвижном соосном с оправкой 6 корпусе 17 установлена подвижная направляющая 18, в опорах 19 которой расположены свободно-поворотные эксцентриковые валы 20 и 21. На консоли вала 20 свободно установлен валик 22, над образующей которого выступают режущие кромки ножа 23, а напротив валика 22, на эксцентриковом валу 21, установлен валик 24, на образующей которого выполнена канавка 25 для размещения режущих кромок ножа 23, при этом режущие кромки ножа 23 и канавка 25 имеют У-образную форму, а внутри валика 24 размещена обгонная муфта 26, наружная обойма которой связана с валиком 24, а внутренняя с эксцентриковым валом 21. Таким образом, валик 24 ,посредством муфты 26 зафиксирован от проворота.

Валики 22 и 24 образуют механизм перезаправки материала и кинематически

связаны между собой посредством зубчатых колес 27, закрепленных на их торцах.

Между зубчатыми колесами 27 и направляющей 18 на эксцентриковых валах 20 и 21 закреплены двуплечие рычаги 28 и 29, на одном плече которых расположены фрикционные колодки 30, а на противоположных плечах свободно и диаметрально относительно оси направляющей 8 и оправки 6 установлены с зазором между собой ролики 3i, при этом концы рычагов 28 и 29 на этих плечах соединены между собой с помощью пружины 32.

Напротив зазора между роликами 31 соосно с направляющей 18 расположен подвижный конус 33, закрепленный на щтоке цилиндра 34, который в свою очередь зафиксирован в направляющей 18, несущей на себе флажок 35 для взаимодействия с неподвижным конечником 36. Направляющая 18 выполнена подвижной посредством цилиндра 37, закрепленного на станине 1. Положение оправки, когда валики 22 и 24 расположены внутри шпули 13, является рабочим, а когда они расположены вне оправки 6 - нерабочим положением.

На кронштейне 38, закрепленном на станине 1, на одной оси с направляющим роликом 39 установлен подпружиненный рычаг 40, на одном плече которого расположен свободно .вращающийся щуп 41, а на другом ;- флажок 42 для взаимодействия с неподвижным конечником 43. Напротив шпули 14 на кронштейне 44 установлен поворотный подпружиненный рычаг 45, на одном плече которого расположен свободно-врашающийся контактный ролик 46, а на противоположном плече -

флажок 47 для взаимодействия поочередно с неподвижными конечниками 48 и 49.

Напротив прорезей 15 шпули 13 располагаются один над другим свободно вращающиеся направляющие ролики 50.

На чертежах 1-5 изображены ленточный маатериал 51, нарабатываемый рулон 52, оторванные края 53 материала 51 и отрезанный конец 54, зажатый между валками 22 и 24, в момент обрыва краев 53 материала 51.

5 Устройство работает следующим образом.

Наматываемый материал 51, подавае. мый из экструдера или рулона направляющие ролики 50 и 39, поступает на вращающуюся щпулю 14, на которой осуществляется намотка материала 51 в рулон 52 (фиг. 1). В этом положении рамы 2 происходит намотка материала 51 в рулон 52 до запланированного диаметра (или метража), а ролик 46 отклоняет флажок 47, который

5 входит в конечник 48, и подает сигнал оператору или механизму на установку пустой щпули 13, которая устанавливается таким образом, что движущийся материал

51 располагается в прорезях 15, а при прохождении заходной части прорези 15 материал 51 отклоняет подпружиненные-перемычки 16, которые, пропустив материал 51, возвращаются в исходное положение, восстанавливая жесткость шпули для последующих транспортировочных операций. Установленная шпуля 13 фиксируется хомутом 12 (фиг. I). Шпуля 13 таким образом подготовлена для перезаправки. После наработки щпулей 14 окончательного диаметра (метража) флажок 47 (фиг. 2) проходит конечник 49, который подает сигнал на срабатывание пневмоцилиндра 37, который переводит валики 22 я 24 с целью отрезки и перезаправки материала 51 в рабочее положение, при котором диаметрально расположенные разведенные с зазором валики 22 и 24 перемещаются в щпулю 13 и останавливаются напротив проре1ей 15 (фиг. 3 и 5). Перемещающаяся направляющая 18 посредством флажка 35 и конечника 36 подает сигнал на срабатывание пневмоцилиндра 34. При этом конус 33, выходя из роликов 31, освобождает рычаги 28 и 29. Последние, в свою очередь, посредством пружины 32 поворачивают эксцентриковые валы 20 и 2 вокруг своих опор 19 таким образом, что валики 22 и 24 сводятся и зажимают движущийся материал 51. Валики 22 и 24 начинают за счет фрикционности вращаться тяговой силой отрезаемого материала 51, которая является в данный момент движителем для валиков 22 и 24.

При вращении валиков 22 и 24 нож 23 пересекает движущийся между ними материал 51, перерезает его, проникая в канавку 25 валика 24. Взаимное расположение режущих кромок ножа 23 и канавки 25 контролируется зубчатыми колесами 27, которые находятся в зацеплении как при сведенных, так и при разведенных валиках 22 и 24. Нож 23 в начальный период режет материал 51 в средней части, который сразу зажимается между валиками 22 и 24. В процессе вращения валиков 22 и 24 резка материала 51 распространяется на его края до тех пор, пока недорезанные края 53 материала 51 не оборвутся под действием тянущих усилий щпули 14. Как только произойдет обрыв краев материала 5, валики 22 и 24 останавливаются, так как на них уже не воздействует тянущее усилие материала 51 (фиг. 5). В этот же момент щуп 41, контактированный с движущимся материалом 51, поворачивается вокруг кронштейна 38, а установленный на подпружиненном рычаге 40 флажок 42 проходит через конечник 43, который подает сигнал на муфты 7 и 9 и приводит во вращение оправку 6 и щпулю 13 посредством шкива 5, гибкую связь 4 и муфту 7, а через муфту 9 выключает и останавливает щпулю 14 с наработанным рулоном 52. Совместно со шпулей 13 начинает вращаться и направляющая 18 с эксцентриковыми валами 20 и 21, валиками 22 и 24. Это осуществляется с помощью фрикционных колодок 30, которые контактируют в рабочем положеНИИ с расточкой Г оправки 6, т.е. когда сведены валики 22 и 24 под воздействием пружины 32. Зажатый между валками V-об разный конец 54 материала 51 удерживается в начальный момент благодаря тому, что в валок 24 вмонтирована обгонная муфта .26, которая исключает вращение его против часовой стрелки. После наработки нескольких слоев материала 51 на щпулю 13, Исключающих прокручивание материала 51 на ней, конус 34 возвращается в исходное положение, разворачивая рь1чаги 28 и 29, которые прерывают контакт расточки Г оправки 6 и фрикционных колодок 30 и прекращает вращение валиков 22 и 24. Валики 22 и 24 за счет эксцентричности валов 20 и 21 размыкаются, освобождая

5 V-образный конец 54 материала 51. После этого пневмоцилиндр 37 выводит валики 22 и 24 за пределы оправки 6.

Наработанный рулон 52 снимается вместе со щпулей 14, а перемычка 16 способствует сохранению цилиндрической формы

0 шпули 14 для последующих технологических операций. Расположение валков устанавливается вручную от ручного привода (не показан). Затем привод 3 по команде оператора поворачивает поворотную раму 2 против часовой стрелки на 180°С с вращающейся шпулей 13, которая занимает положение справа для наработки рулона до требуемого диаметра.

Для того, чтобы использовать предлагаемое устройство для отрезки и перезаправки ленточного материала с малой прочностью на раст-яжение, валики 22 и 24 имеют с внешней стороны привод для вращения через однооборотную муфту, а для полной автоматизации возможна установка манипуляторов для съема наработанной шпули 14 с рулоном 52 и установки пустой шпули 13.

Предлагаемое устройство обеспечивает надежную, производительную намотку, так как полотно материала находится под контролем валиков в начальный момент намотки его на пустую шпулю с прорезью, которая имеет подпружиненные перемычки, способствующие сохранности формы шпули. Благодаря улучшению качества намотки пленки улучшается товарный вид и ка5 чество получаемых упаковок.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для НАМОТКИ МЯГКОЙ КРОВЛИ в РУЛОН и ОБЕРТКИ ЕГО БУМАГОЙ | 1966 |

|

SU182503A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ ОТРЕЗКИ | 1973 |

|

SU378370A1 |

| Устройство для непрерывной намотки нити | 1983 |

|

SU1137046A1 |

| Машина для изготовления заготовок упаковочных коробок из картонного полотна | 1981 |

|

SU1121156A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ МЕДИЦИНСКИХ САЛФЕТОК | 1996 |

|

RU2112485C1 |

| РОТАЦИОННАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕТРАДЕЙ | 1934 |

|

SU58279A1 |

| Устройство для упаковки рулонов | 1978 |

|

SU763190A1 |

| Устройство для намотки рулонного материала | 1989 |

|

SU1668264A1 |

| Устройство для намотки рулонных материалов | 1982 |

|

SU1180338A1 |

| АВТОМАТ ДЛЯ РЕЗКИ РУЛОННОЙ БУМАГИ И СПОСОБ НАСТРОЙКИ ЕГО МЕХАНИЗМА РЕЗАНИЯ | 2000 |

|

RU2160669C1 |

1. УСТРОЙСТВО ДЛЯ НАМОТКИ ЛЕНТОЧНОГО МАТЕРИАЛА, содержащее приводной рулоносодержатель в виде полого цилиндра с фиксаторами его положения и заправочной продольной прорезью для материала, механизм перезаправки материала на рулонодержатель, включающий каретку, установленную с возможностью возвратно-поступательного перемещения вдоль оси рулонодержателя и снабженную приспособлениями для отрезки и зажима материала, отличающееся тем, что, с целью повышения производительности и надежности в работе, приспособление для зажима материала включает два валика, установленных параллельно оси рулонодержателя, с возможностью захода внутрь полого цилиндра, связанных между собой зубчатой передачей и снабженных приводом их сближения и разводки, а режущая кромка приспособления для отрезки материала выполнена на одном из валиков, при этом другой валик имеет соответствующую режущей кромке канавку. 2.Устройство по п. 1, отличающееся тем, что привод сближения и разводки валиков включает эксцентриковые валы. 3.Устройство по п. 1, отличающееся тем, (Л что один из валиков приспособления для зажима материала снабжен средством его с фиксации от проворота. 4.Устройство по п. 1, отличающееся тем, что режущая кромка и соответствующая ей канавка на валиках имеют в поперечном сечении V-образную форму.

20

22

6

21

Фиг.З

y////////j

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU335820A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-02-07—Публикация

1983-06-03—Подача