Изобретение относится к черной металлургии и может быть использовано при производстве стали в конвертерах, мартеновских двухванных и электрических печах.

Цель изобретения - повышение эффективности нагрева.

Сущность способа состоит в том, что подготовленный обычным способом металлический лом смешивают с известняком и проводят их совместный нагрев вне конвертера принудительной подачей определен- ного количества подготовленного теплоносителя на единицу площади нагреваемой массы твердой шихты до температуры, равной или выше декарбонизации

известняка, загружают в конвертер, заливают чугун, рафинируют и выпускают сталь

В результате перемешивания лома и известняка между высокотеппопроводными

ккал , ) располагам-ч-° С

ются низкотеплопроводные по отношению ккал

кусками лома (Я 39

к лому (Я 0,14

), но достаточно

м.ч-°С

теплопроводные по отношению к воздуху ккал

(Я 0,02

)куски известняка.

м.ч.°С

В связи с тем, что нагреваемые материалы (металлический лом и известняк) имеют различные теплофизические свойства, в частности теплопроводность, процесс нагрева каждого из них осуществляется с разной

ON VJ CJ О О ГО

скоростью. Так, лом, имеющий коэффициент теплопроводности А 39 ккал/м,ч.°С, нагревается значительно быстрее, чем известняк, имеющий Я 0,14, ккал/м.ч. °С. Поскольку оба материала перемешаны в объеме, соприкасаются между собой, создаются условия для взаимного влияния их друг на друга: металлолом, имеющий более высокую температуру, начинает передавать тепло известняку, имеющему более низкое теплосодержание, в одном и том же временном интервале. Возникают новые условия передачи тепла, когда теплопередача конвекцией переходит в конвективный теплообмен, обусловленный совместным действием конвективного переноса тепла и теплопроводности. Таким образом, к теплопередаче конвекцией от пронизывающего материала принудительно подаваемого теплоносителя добавляется теплопередача теплопроводностью от более нагретого к менее нагретому материалу, что обеспечивает в совокупности высокую эффективность нагрева перемешанных различных материалов.

Кроме того, замещение практически нетеплопроводного воздуха(Я 0,02 ккал/м.ч.°С) достаточно теплопроводным известняком (Я 0,14 ккал/м.ч.°С) позволяет в 1,5-2 раза увеличить теплопроводность всея системы - лом - известняк-теплоноситель и увеличить коэффициент использования топлива при нагреве шихты на 10-15% и довести его до 50-60%.

При нагреве шихты до 900-1000°С происходит обжиг известняка, т.е. одни из компонентов шихты переходят в новое качественное состояние. Поскольку подго- товленнуютаким образом ших-ту сразу заваливают в конвертер, температура и активность извести, достигнутые после обжига известняка, полностью сохраняются, что резко улучшает шлакообразование в конвертере.

Совместный нагрев материалов шихты улучшает процесс теплопередачи, упрощает использование нагретой шихты вследствие завалки нагретых материалов в конвертер одной порцией,

Производительность конвертера повышается в результате сокращения числа раздельных операций завалки составляющих шихты: сокращения длительности продувки ввиду сокращения расхода чугуна; повышенной стойкости футеровки конвертера ввиду нагрева лома безокислительным теплоносителем и отсутствия образования агрессивных к футеровке шлаков.

Обжиг известняка в процессе совместного нагрева с ломом позволяет ликвидировать затраты на его обжиг в соответствующих производствах (известковообжиговые печи).

Загрузка в конвертер нагретой вне конвертера шихты позволяет снизить расход чугуна на 10-15% и повысить производительность конвертера на 2-3%.

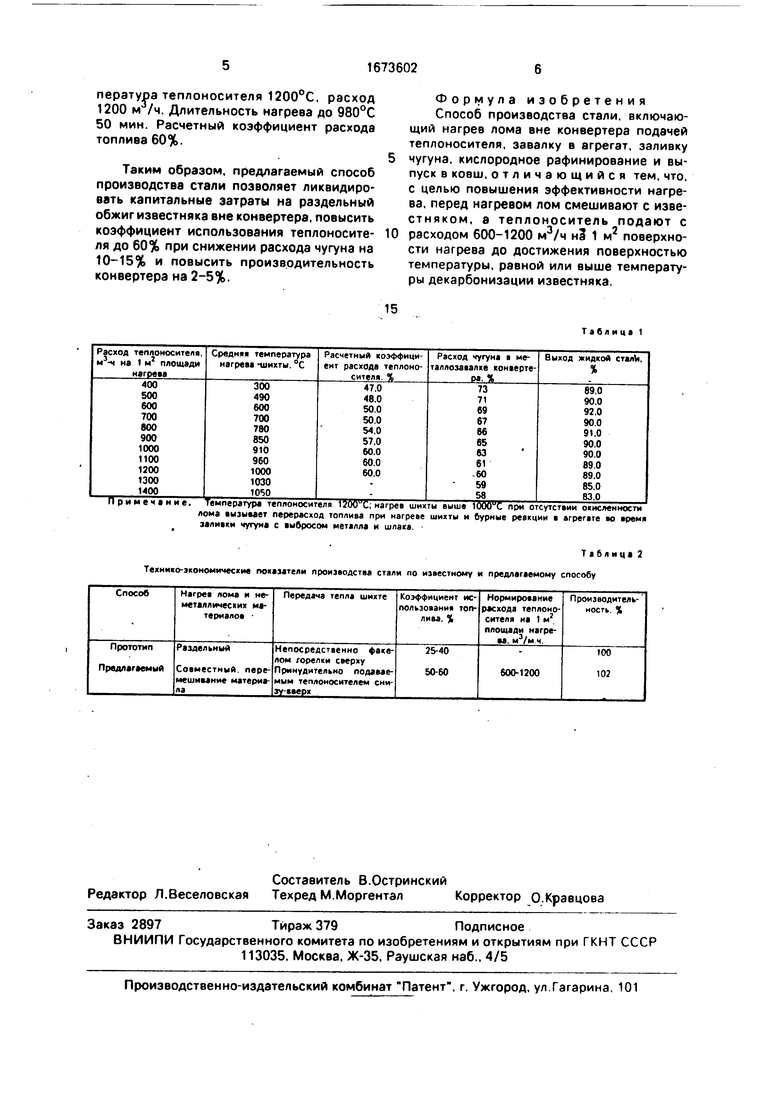

Заявляемые параметры способа отрабатывались экспериментально.

Для этого в 250-кг конвертере были проведены плавки с нагревом шихты вне конвертера при завалке известняка и лома

слоями и вперемешку. Шихту нагревали подготовленным теплоносителем, имеющим температуру 1150-1200°С, с расходом его на 1 м2 площади шихты в корзине 400- 1400м3/ч. В слой шихты устанавливали хромель-алюмелевые термопары, средняя температура массы шихты колебалась в пределах 300-1050°С. Расчетный коэффициент расхода теплоносителя составил 47-60% при снижении расхода чугуна на 60-63%.

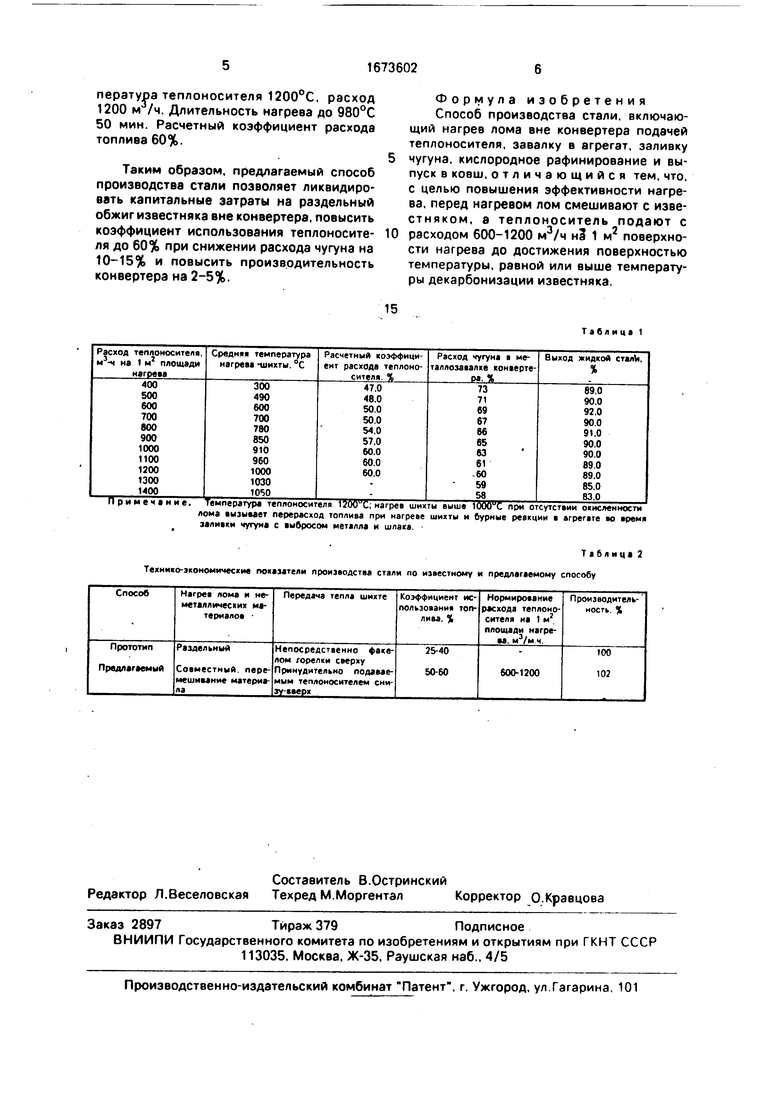

Результаты испытаний приведены в

табл.1 и 2.

Принудительная подача теплоносителя с расходом 600-1200 м /ч на 1 м площади нагрева через объем равномерно распределенных лома и известняка позволяет повысить эффективность нагрева.

При расходе теплоносителя менее 600 м /ч снижается эффективность теплопередачи за счет уменьшения тепломассообмена, при расходах выше 1200 м3/ч снижается коэффициент полезного действия нагрева за счет повышения температуры отходящего теплоносителя.

Пример. Для выплавки стали в 250-кг опытно-промышленном конвертере подготовили шихту-лом и известняк в кусках 10- 15 мм. Лом и известняк укладывали в корзину слоями. После этого в слой шихты

снизу подавали теплоноситель, нагретый до 1150°С, с расходом 1200 м3/ч на 1 м2 площади нагреваемой шихты. Общая длительность нагрева до 950°С составила 55 мин. Коэффициент использования тепла по расчету 48%. После окончания подготовки шихты отбирали пробы извести, физико-химические исследования последних подтвердили полноту декарбонизации известняка. Подготовленную шихту заваливали в конвертер, заливали чугун и проводили плавку по существующей технологии без каких-либо нарушений.

Аналогично проводили нагрев лома и известняка, но предварительно до загрузки в корзину их перемешивали. Температура теплоносителя 1200°С, расход 1200 м /ч. Длительность нагрева до 980°С 50 мин. Расчетный коэффициент расхода топлива 60%.

Таким образом, предлагаемый способ производства стали позволяет ликвидировать капитальные затраты на раздельный обжиг известняка вне конвертера, повысить коэффициент использования теплоносителя до 60% при снижении расхода чугуна на 10-15% и повысить производительность конвертера на 2-5%.

Формула изобретения Способ производства стали, включающий нагрев лома вне конвертера подачей теплоносителя, завалку в агрегат, заливку

чугуна, кислородное рафинирование и выпуск в ковш, отличающийся тем, что, с целью повышения эффективности нагрева, перед нагревом лом смешивают с известняком, а теплоноситель подают с

расходом 600-1200 м3/ч на 1 м2 поверхности нагрева до достижения поверхностью температуры, равной или выше температуры декарбонизации известняка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки лома к плавке в совке | 1988 |

|

SU1576829A1 |

| Способ нагрева металлолома для выплавки стали | 1990 |

|

SU1789565A1 |

| Способ передела чугуна в конвертере | 1982 |

|

SU1027223A1 |

| Способ выплавки стали в конвертере | 1989 |

|

SU1627563A1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Способ выплавки стали в конвертере | 1988 |

|

SU1765184A1 |

| Способ нагрева металлошихты | 1988 |

|

SU1560971A2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ С ВЕРХНЕЙ ПРОДУВКОЙ | 2007 |

|

RU2346990C2 |

| Способ нагрева металлического лома | 1989 |

|

SU1696496A1 |

| Способ предварительного нагрева лома в конвертере | 1987 |

|

SU1638174A1 |

Изобретение относится к черной металлургии и может быть использовано, в частности, при производстве стали в кислородных конверторах, мартеновских и электрических печах. Цель изобретения - повышение эффективности нагрева. В способе производства стали, включающем нагрев шихты вне конвертора, завалку ее в агрегат, заливку чугуна, кислородное рафинирование и выпуск в ковш, лом смешивают с известняком и проводят их совместный нагрев вне конвертора принудительной подачей теплоносителя с расходом 600 - 1200 нм3/ч на 1 м2 площади нагрева до температуры, равной или выше температуры декарбонизации известняка. Технология позволяет ликвидировать обжиг известняка, повысить коэффициент теплоносителя на 10 - 15%, а производительность на 2 - 5%. 2 табл.

Примечание. Температура теплоносителя С; нагрев шихты выше 1000 С при отсутствии окисленное™ лома изымет перерасход топлива при нагреве шихты и бурные реакции агрегате во сремя записки чугуна с |ыОросом металла и шлака.

Таблица 2 Технико-экономические показатели производства стали по известному и предлагаемому способу

Таблица 1

| Баптизманский В И. | |||

| Бойченко В.М | |||

| и Третьяков Е.В | |||

| Металлолом в шихте кислородных конвертеров | |||

| М.: Металлургия, 1982, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1991-08-30—Публикация

1989-09-19—Подача