поноситель пропускают через холодную ступень прерывисто периодами, частота которых равна частоте завалок металлолома в сталеплавильную печь. При этом расход расплавленного шлака определяют по следующей формуле:. .

Vx Ј , а единичная порция шлака в холодной ступени равна Vnp1 Vc Б .Отсюда получаем, что интервал подачи шлака в холодную ступень равен т1 Vnp/Vnp, а расход промежуточного теплоносителя равен

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нагрева металлолома | 1990 |

|

SU1837076A1 |

| СПОСОБ ПОДГОТОВКИ МЕТАЛЛОЛОМА | 1991 |

|

RU2016082C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| Способ брикетирования металлолома | 1990 |

|

SU1754474A1 |

| Способ нагрева металлического лома | 1989 |

|

SU1696496A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2094481C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1991 |

|

RU2015173C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1990 |

|

RU2034037C1 |

Gx(1. РХ.Н

-в™.}

РХ

(1)

где Gnp, Gx - массов.ые расходы теплоносителя и обрабатываемого металлолома, т/ч; , РХ.Н, /Ох -плотности промтеплоносителя, холодного металлолома, насыпная и истинная, соответственно, т/м3.

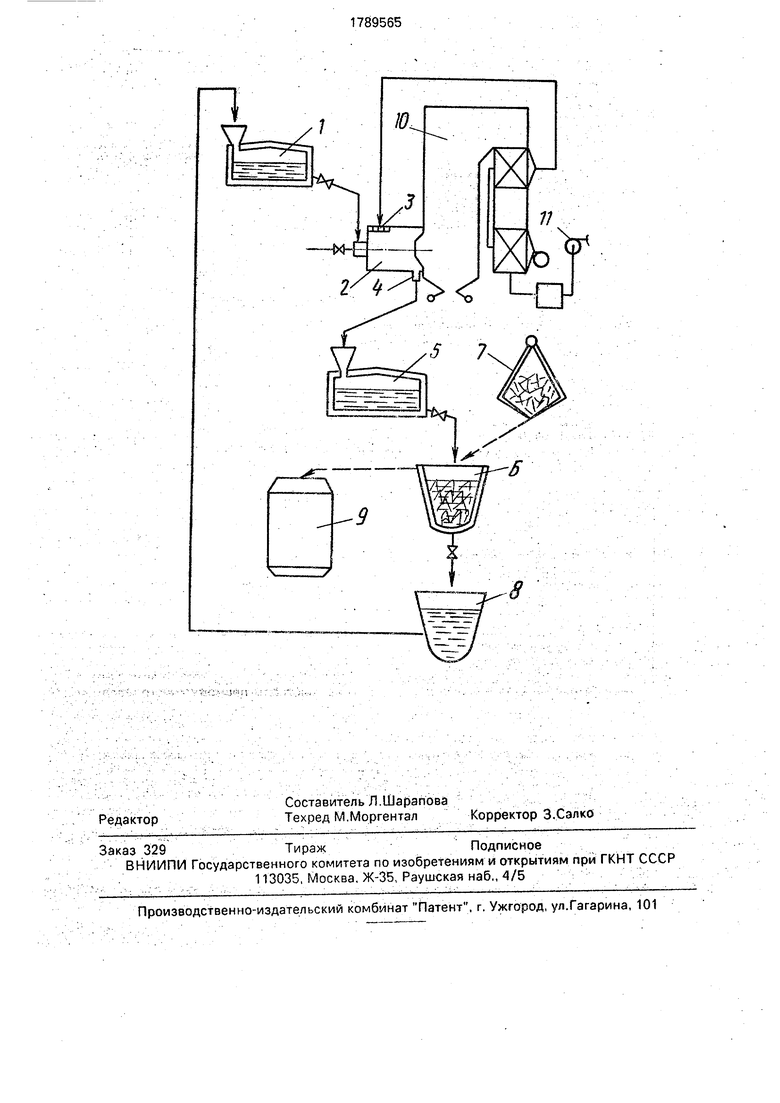

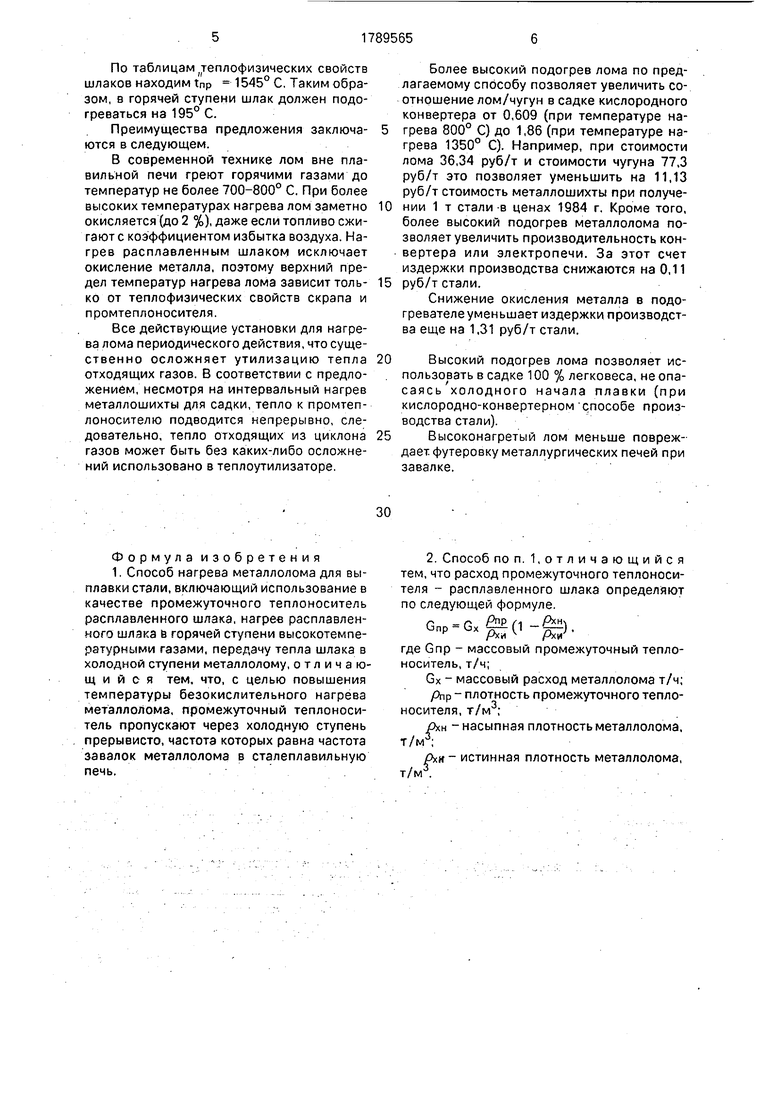

Предлагаемый способ реализуетсй с помощью системы, изображенной на чертеже. П ромежуточный циркулирующий теплоноситель, например расплавленный шлак с основностью 2-3,3, аккумулируется в миксере 1, откуда он непрерывно при постоянном расходе стекает в циклонную печь 2, в которую подают также газовое топливо и через щелевые сопла 3 - высоконагретый воздух. В печи 2 шлак подогревается до заданной температуры и через летку 4 стекает в миксер 5, служащий промежуточной накопительной емкостью.

. В качестве холодной ступени используют миксерного типа ковш б. В него засыпают из корзины метатшбугом, а затем последний полностью заливают шлаком из миксера 5. После выдержки в ковше устанавливается заданная равновесная температура, которая всегда выше температуры начала кристаллизации шлака. Далее шлак сливают через донный затвор в ковш 8, перемещают последний к миксеру 1 и вливают в него шлак. Оставшийся в ковше 6 нагретый металлолом задают в плавильную печь 9. Объем последней и обусловливает интервалы в подаче шлакового расплава в холодную ступень.

Например, если садка плавильной печи составляет Gx1 тонн, а период плавления равен t, to часовой расход холодного металлолома равен Gx Gx/ f, т/ч, как дискретная срёда он характеризуется насыпной плотгностью рхи и истинной плотностью . ;. . ; ; . . . . ; ;. Следовательно, объемный расход тер- мообрабатываемого материала равен Vx - GX/ .рхн. м3/ч, а объём садки равен Vc GXV рхк.м3. Поскольку при нагреве металла шлаком последний должен полностью насыщать порозйЬсти дискретной структуры (отклонения в любую сторону снизят эффективность нагрева), то объемный расход шлака равен объему пустот в ломе, т. е. Vnp

и

10

15

20

25

30

Gnp GxgЈ(1 -§г),т/ч: к/Зхн /Эхи

При заданных таким образом расходе термообрабатываемого материала Gx, температуре его нагрева tx и выполнении соотношения (Т) конечная температура подогрева шлака в горячей ступени определяется тепловым балансом.

Отходящие из циклона 2 газы охлаждаются в котле-утилизаторе 10 и дымососом 1.1 удаляются из системы.

Пример реализации способа,

Плавильная печь с садкой 250 т, использующая в завалке в качестве металлошихты 125 т лома насыпной плотностью 1000 кг/м3 (истинная плотность металла 7800 кг/м3) и с температурой 1350е С, плавит металл с периодом 35 мин. Определим режим работы нагревательной системы, изображенный на чертеже.

Gx Gc/T 125 60/35 214,28 т/ч.

35

т/ч.

г - PI ЛОР 2860,, 1000 со/, ,, Gnp - 214,28 -7500) - 534,4

GnP 534,4 .35/60 311.7 тонн.

Д0 ЛОпР,

Gx (Ctj x - (Ctjx} Gnp ( - (Ct)np,

где с - теплоемкость, с/ ,с1(- - начальная и конечная. . t. . п

Учтем, что tx 0, tx tnp Тогда получаем:

1350° С.

214,28 . 103 . 1350 . 0,208 534,4 . (ct)np - 1350 . 0,3/(ctjnp 517,59 ккал/кг.

По таблицам „теплофизических свойств шлаков находим tnp 1545° С. Таким образом, в горячей ступени шлак должен подогреваться на 195° С.

Преимущества предложения заключаются в следующем.

В современной технике лом вне плавильной печи греют горячими газами до температур не более 700-800° С. При более высоких температурах нагрева лом заметно окисляется (до 2 %), даже если топливо сжигают с коэффициентом избытка воздуха. Нагрев расплавленным шлаком исключает окисление металла, поэтому верхний предел температур нагрева лома зависит только от теплофизических свойств скрапа и промтеплоносителя.

Все действующие установки для нагрева лома периодического действия, что суще- ственно осложняет утилизацию тепла отходящих газов. В соответствии с предложением, несмотря на интервальный нагрев металлошихты для садки, тепло к промтеп- лоносителю подводится непрерывно, следовательно, тепло отходящих из циклона газов может быть без каких-либо осложнений использовано в теплоутилизаторе.

Формула изобретения 1. Способ нагрева металлолома для выплавки стали, включающий использование в качестве промежуточного теплоноситель расплавленного шлака, нагрев расплавленного шлака в горячей ступени высокотемпературными газами, передачу тепла шлака в холодной ступени металлолому, отличающийся тем, что, с целью повышения температуры безокислительного нагрева металлолома, промежуточный теплоноситель пропускают через холодную ступень прерывисто, частота которых равна частота завалок металлолома в сталеплавильную печь..

Более высокий подогрев лома по предлагаемому способу позволяет увеличить соотношение лом/чугун в садке кислородного конвертера от 0,609 (при температуре нагрева 800° С) до 1,86 (при температуре нагрева 1350° С). Например, при стоимости лома 36,34 руб/т и стоимости чугуна 77,3 руб/т это позволяет уменьшить на 11,13 руб/т стоимость металлошихты при получении 1 т стали-в ценах 1984 г. Кроме того, более высокий подогрев металлолома позволяет увеличить производительность конвертера или электропечи. За этот счет издержки производства снижаются на 0,11

руб/тстали.

Снижение окисления металла в подогревателе уменьшает издержки производства еще на 1,31 руб/т стали.

Высокий подогрев лома позволяет ис- пользовать в садке 100 % легковеса, не опасаясь холодного начала плавки (при кислородно-конвертерном способе производства стали).

Высоконагретый лом меньше повреждает футеровку металлургических печей при завалке.

Г -Г (л Ьпр-Ьх 7x7 С1 7ЈУ

рхи ржи

где Gnp - массовый промежуточный теплоноситель, т/ч;

Gx - массовый расход металлолома т/ч; Рпр - плотность промежуточного теплоносителя, т/м3;

Рхн -насыпная плотность металлолома, т/м3;

Рхн- истинная плотность металлолома, т/м3.

Авторы

Даты

1993-01-23—Публикация

1990-09-17—Подача