Изобретение относится к черной металлургии, а именно к кислородно- конвертерному производству стали.

Целью изобретения является сокращение продолжительности нагрева, увеличение коэффициента использования топлива и снижение содержания серы в стали.

По описываемому способу завааивают в конвертер металлоыихту и твердый углеродсодержащий материал, яатем предварительно нагревают металлоших- ту сверху посредством горелки в два этапа. На первом этапе нагрев производят топливокислородной смесью, на втором этапе - кислородом, сжигая угле родсодеражаыий материал в объеме металлошихты при соотношении тепловых энергии, вносимых в конвертер при сжигании жидкого и/или газообразного топлива и углеродсодержащего материала, разном 1:(0,3 - 0,8). Топли- вокислородн то смесь и кислород рассредоточивают на поверхности метал- лошихты по окружности диаметром () 0,3 - 0,7 диаметра ванны конвертера (DK) при расстоянии между осями отО5 № J СП

о со

дельных факелов 0,01 - 0,4 диаметра ванны конвертера.

При нагреве рассредоточенным газойли мазутокислородным факелом значительно увеличиваются площадь и объем твердой шихты, подвергающейся прямому воздействию высокотемпературных продуктов горения.

Неравномерность нагрева металло- шихты уменьшается, поверхностные участки окисляются и оплавляются меньше.

Вплоть до среднемассовых температур 600-700°С коэффициент использования топлива достаточно высок, величина его составляет 0,5 - 0,7. При более высоких значениях среднемассовых температур коэффициент использования жидкого (газообразного) топлива резко снижается, поэтому дальнейший нагрев металлошихты осуществляется продувкой ее рассредоточенным кислородом дутья за счет сжигания заваленного в объеме металлошихты твердого углеродсодержащего материала. В качестве последнего используются рядовые марки углей фракцией до 150 мм. При сжигании углей, предварительно нагретых в объеме металлоюихты, возможно эффективное использование низкокачественных углей с высоким содержанием золы и серы.

Зажигание углей на раскаленном ломе происходит уже при нагреве газойли маяутокислородном факелом и в дальнейшем при подаче кислорода протекает интенсивно даже при низком содержании летучих. При этом большая часть серы окисляется и удаляется с дымовыми газами.

При нагреве металлошихты до среднемассовых температур выше 700°С наиболее высокий коэффициент использования топлива и минимальная продолжительность нагрева достигаются при вводе тепловой энергии с жидким (газообразным) топливом и твердым углеродсодержащим материалом в соотношении 1:(0,3 - 0,8). При величине соотношения более 1:0,3 резко снижается коэффициент использования газообразного или жидкого топлива, возможны местные перегревы, оплав- ления металлошихты и выбросы при сливе чугуна на нагретый лом. При величине соотношения менее 1:0,8 возникают трудности с зажиганием и полным дожиганием твердого топлива,

удлиняется продолжи льность Нагрева, ухудшается шлаковый режим, увеличивается содержание серы в металле.

При подаче рассредоточенного факела на шихту по окружности диаметром менее 0,3 диаметра ванны ухудшается нагрев периферийной части металлошихты, возможно проплавление колод-

цев по центру конвертера, переокисление и оплавление центральной части металлезавалки: твердые углеродсодержащие материалы на периферии конвертера сгорают медленней и попадают в

5 жидкую ванну. При увеличении диаметра окружности воздействия рассредоточенного факела на шихту более 0,7 диаметра ванны, как и при увеличении расстояния между отдельными фаьелами

0 более 0,4 диаметра ванны, возрастает неравномерность нагревй металлошихты, расположенной в центре и на периферии конвертера или по его окружности, ухудшается использование твердых уг5 леродсодержащих материалов, увеличивается износ футеровки под воздействием отраженных от металлошихты продуктов горения.

При мер. В промышленном 160 т

0 конвертере с верхней продувкой кислородом провели серию плавок по нескольким технологическим вариантам. Завалку пома, которого увеличили на 16 - 24 т, производили 1-3 .юр- циями при различном соотношении пакетов, обрези и легковесного лома. Эффективность нагрева возрастает при увеличении доли легкоаеса. Однако с целью сокращения времени завалQ ки предпочтительней проводить завалку двумя совками, используя до 70% пакетов в шихте. Б качестве углерод- содержащего материала использовали рядовые угли фракцией 1-15С мм, что

5 опреде. пется главным образом пропускной способностью тракта сыпучих. Уголь подается в конвертер либо в составе первой порции металлошихты, либо непосредственно по тракту подачи

0 сыпучих. Расход угля на плавку 0,4 - 1,5 т (2,5 - 9,0 гкал).

Предварительный нагрев металлоших- ти проводят газокислородной горелкой с рассредоточенным факелом, образованным 3-5 отдельными факелами. Интенсивность отопления 15-30 Мкал/мин х х т лома (2,0 - 4,0 м природного газа/мин т лома). Га-з о кислородную горелку устаназливают на высоте 1,55

5162

2,0 м от поверхности лома и по ходу наггева опускают на 0,5 - 1,0 м. Продолжительность нагрева определяется величиной тепловой энергии, кото- рую необходимо ввести в конвертер с природным газом, и интенсивностью ее подачи с учетом коэффициента полезного использования топлива (экспериментально установлено, что для горе- лок с рассредоточенным факелом последний равняется 60-70%). Расход кислорода устанавливается равным 1,05 от стехиометрическтго (2,1 - 4,2 м3/ /мин т).

В конце 1-го этапа нагрев-ч подачу топлива прекращают и продолжают продувать шихту с тем же расходом кислорода в течение 1,5 - 4,0 мин. При этом в шихту подают кислород в количестве, равном стехиометрически необходимому для сжигания угля, загруженного в объеме металлолома. Затем горелку поднимают, заливают чугун и продувают ванну кислородом через фурму с основными (через которые проходит 85% кислорода) и дополнительными дожигательными соппами,

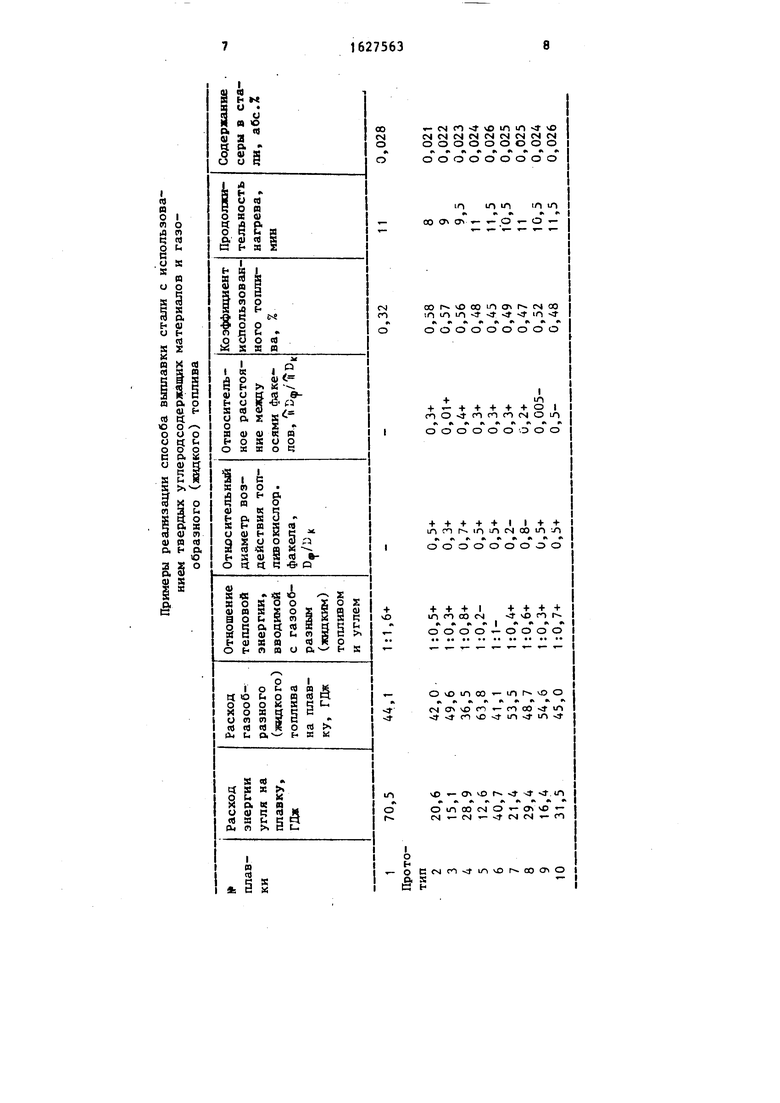

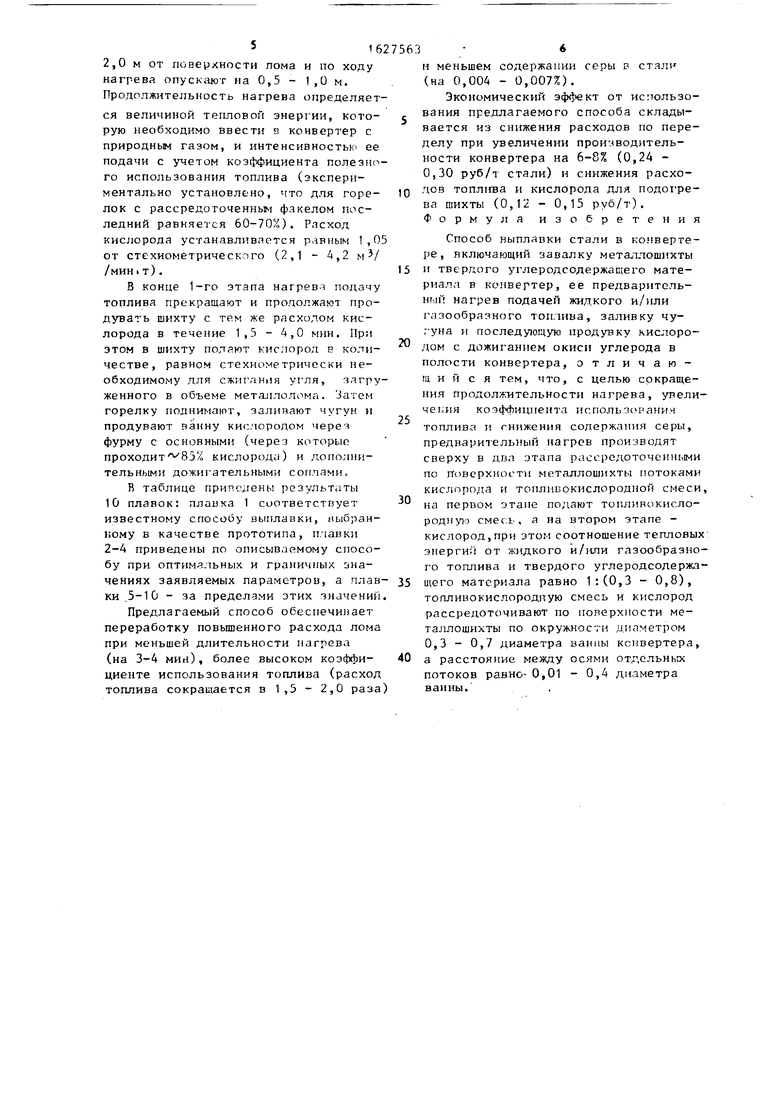

В таблице приведены результаты 10 плавок: плавка 1 соответствует известному способу выплавки, выбранному в качестве прототипа, пчавки 2-4 приведены по описываемому способу при оптимальных и граничных значениях заявляемых параметров, а плав- ки 5-10 - за пределами этих значении.

Предлагаемый способ обеспечивает переработку повышенного расхода лома при меньшей длительности нагрева (на 3-4 мин), более высоком коэффи- циенте использования топлива (расход топлива сокращается в 1,5 - 2,0 раза)

6

5

0 5

0

5

3

и меньшем содержании серы в стали (на 0,004 - 0,007%).

Экономический эффект от использования предлагаемого способа складывается из снижения расходов по переделу при увеличении производительности конвертера на 6-8% (0,24 - 0,30 руб/т стали) и снижения расходов топлива и кислорода для подогрева шихты (0,12 - 0,15 руб/т). Формула изобретения

Способ выплавки стали в конвертере, включающий завалку металлошихты и твердого углеродсодержащего материала в конвертер, ее предваритель- нмп нагрев подачей жидкого и/или газообразного топлива, заливку чугуна и последующую продувку кислородом с дожиганием окиси углерода в полости конвертера, отличаю- щ и и с я тем, что, с целью сокращения продолжительности нагрева, увели- чеьия коэффициента использования топлива и снижения содержания серы, предварительный нагрев производят сверху в два этапа рассредоточенными по Поверхности металлошихты потоками кислорода и топливокислородной смеси, на первом этапе подают топливокисло- роднум смесь, а на втором этапе - кислород, при этом соотношение тепловых энергии от жидкого и/или газообразного топлива и твердого углеродсодержащего материала равно 1:(0,3 - 0,8), топливокислородпую смесь и кислород рассредоточивают по поверхности металлошихты по окружности ииаметром 0,3 - 0,7 диаметра ванны конвертера, а расстояние между осями отдельных потоков равно- 0,01 - 0,4 диаметра ванны.

Примеры реализации способа выплавки стали с использованием твердых углеродсодержащих материалов и газообразного (жидкого) топлива

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стали в кислородных конвертерах | 1980 |

|

SU901284A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1991 |

|

RU2037526C1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1993 |

|

RU2034040C1 |

| Способ нагрева металлошихты | 1980 |

|

SU870448A1 |

| СПОСОБ ПОДАВЛЕНИЯ ОБРАЗОВАНИЯ БУРОГО ДЫМА ПРИ ЗАЛИВКЕ ЧУГУНА В КОНВЕРТЕР | 2008 |

|

RU2377314C1 |

| Способ выплавки стали в глуходонном конвертере | 1990 |

|

SU1786092A1 |

| Способ предварительного нагрева лома в конвертере | 1987 |

|

SU1638174A1 |

| Способ выплавки стали | 1981 |

|

SU1036753A1 |

| Способ выплавки стали в конвертере | 1986 |

|

SU1337417A1 |

Изобретение относится к метал лургии, в частности к шслородно-кон- вертерному производству, и позволяет ократить процслжигеаыюсть нагрева, лзеличнть коэффициент использования топлива и низить содержание серы в i мли. Для этого предварительный нагрев шихты до заливки чугуна проводят в два лапт; сначала топливокислород- ныи смесью, а затем кислородом дучья, сжигач углг родсоцержаци.1 материал в объеме мет шло пихты при с отношении ТРИ ЮРЫХ -энергии, пноснгых г кинвер- тер при ожшаьии жидкого (газообразного) топлива и твердо о углеродсо- держаще1О ,х,периала, 1: (0,3-0,8), lipH iCM рассредоточенной факел направляют чд ших iio окружности диаметром 0,3 - 0,7 диаметра ванны конвертера при расстоянии меаду осями отдельных факелов 0,01 - 0,4 диаметра ванны конвертера. 1 табл. € (Л

| Лвтсоское свиде етьсrp( CLCP № , hi | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для внепечной обработки металла | 1980 |

|

SU1036763A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения стали в кислородных конвертерах | 1980 |

|

SU901284A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-02-15—Публикация

1989-03-09—Подача