Изобретение относится к ультразвуковым методам неразрушающего контроля изделий и может быть использовано при определении геометрических, деформационных и прочностных характеристик орга- нопластиковых оболочек.

Целью изобретения является повышение точности и информативности контроля за счет определения размеров оболочек.

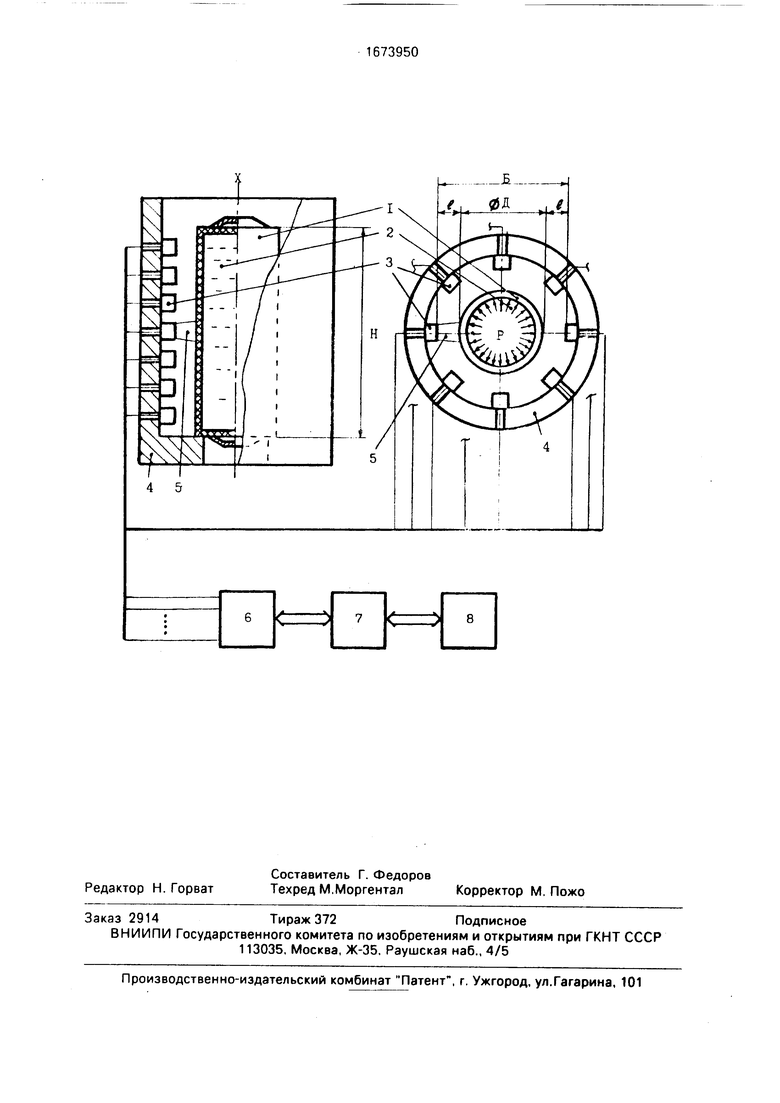

На чертеже представлена схема реализации способа ультразвукового контроля качества органопластиковой оболочки.

Контролируемая органопластиковая оболочка 1 заполняется рабочим веществом 2 для создания давления опрессовки, Контактирующие с этой оболочкой 1 через воздушный промежуток пьезодатчики 3 размещают в испытательной камере 4. Позицией 5 обозначен профиль звукового луча одного из этих пьезодатчиков 3, выходы которых подсоединены к последовательно соединенным измерительному блоку 6, вычислительно-запоминающему блоку 7 и регистрирующему блоку 8.

Способ ультразвукового контроля качества органопластиковой оболочки осуществляют следующим образом.

Пьезодатчики 3 равномерно распределяются со стороны наружной поверхности оболочки на заданном расстоянии, где они жестко фиксируются. Значение расстояния выбирается от 30 мм до 200 мм, что обеспеОч

ч4 CJ Ю СП О

чивает затухание второго эхо-импульса от контролируемой оболочки 1 и надежный прием сигналов акустической эмиссии, распространяющихся от оболочки 1 до стенки испытательной камеры 4, где расположены пьезодатчики 3.

До приложения к оболочке 1 давления опрессовки измеряемый блок 6, генерирую- . щий электрические импульсы и подающий их на пьезодатчики 3, обрабатывает принятые этими же пьезодатчиками 3 отраженные от стенки оболочки 1 первые эхо-импульсы и выдает в вычислительно-запоминающий блок 7 параметры их времени распространения и амплитуду, которые затем подаются на регистрирующий блок 8. По этим параметрам определяют радиус оболочки 1 и качество поверхности до приложения нагрузки. После приложения внут- реннего давления к контролируемой оболочке 1, т.е. подачи рабочего вещества 2, излучают и принимают не только эхо-импульсы от стенки оболочки 1, но и сигналы акустической эмиссии, возникающие в оболочке при приложении нагрузки. Поскольку идет параллельный прием эхо-сигналов и сигналов акустической эмиссии, то для обеспечения допустимой относительной ошибки измерения у параметров сигналов акустической эмиссии необходимо чтобы число М посылок акустических импульсов за интервал времени t определялось из соотношения:

й

оболочки 1 и по времени их распространения определяют размеры оболочки 1. В бесконтактном варианте принимают пьезодатчиками 3 сигналы акустической 5 эмиссии, измеряют их интенсивность и по интенсивности определяют прочностные свойства контролируемой оболочки. Формула изобретения

1.Способ ультразвукового контроля ка- 10 чества органопластиковой оболочки, заключающийся в том, что с помощью пьезопреобразователей принимают сигналы акустической эмиссии, возникающие в оболочке при приложении давления, изме15 ряют интенсивность сигналов акустической эмиссии и по измеренной интенсивности определяют прочность органопластиковой оболочки, отличающийся тем, что, с целью повышения точности, прием сигна- 20 лов акустической эмиссии осуществляют на расстоянии от 30 до 200 мм от поверхности органопластиковой оболочки.

2.Способ по п. 1,отличающийся тем, что, с целью повышения информатив25 ности контроля за счет определения размеров оболочки, дополнительно излучают этими же преобразователями за время t ультразвуковые импульсы, число М выбирают из условия

30

М

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КООРДИНАТЫ ИСТОЧНИКА СИГНАЛОВ АКУСТИЧЕСКОЙ ЭМИССИИ | 1990 |

|

RU1730917C |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| Ультразвуковой способ измерения расхода | 1989 |

|

SU1749711A1 |

| Способ определения прочности оболочки из полимерных композиционных материалов | 1986 |

|

SU1357830A1 |

| Способ контроля дефектов изделий по сигналам акустической эмиссии и устройство для его осуществления | 1987 |

|

SU1644022A1 |

| Способ ультразвукового контроля структуры равномерно гетерогенных твердых материалов | 1983 |

|

SU1093967A1 |

| СПОСОБ АКУСТИЧЕСКОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОТЯЖЕННЫХ КОНСТРУКЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2023 |

|

RU2825120C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ АКУСТИЧЕСКИМИ ПОВЕРХНОСТНЫМИ ВОЛНАМИ | 2011 |

|

RU2451931C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ВОДОВОДОВ ГИДРОТЕХНИЧЕСКИХ ОБЪЕКТОВ | 2015 |

|

RU2613624C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕСТОПОЛОЖЕНИЯ ИСТОЧНИКОВ АКУСТИЧЕСКОЙ ЭМИССИИ В ТРУБОПРОВОДАХ | 1990 |

|

RU2010227C1 |

Изобретение относится к ультразвуковым методам неразрушающего контроля изделий и может быть использовано при определении геометрических, деформационных и прочностных характеристик органопластиковых оболочек. Цель изобретения - повышение точности и информативности контроля за счет определения размеров оболочки. Согласно способу около контролируемой оболочки на расстоянии 30 - 200 мм устанавливают пьезопреобразователи. С помощью этих пьезопреобразователей принимают сигналы акустической эмиссии, возникающие в оболочке при приложении давления. Измеряют интенсивность акустической эмиссии и по этой измеренной интенсивности определяют прочность органопластиковой оболочки. Одновременно этими же пьезопреобразователями возбуждают ультразвуковые импульсы, частоты следования которых рассчитываются по предлагаемой формуле в зависимости от допустимой ошибки измерения интенсивности акустической эмиссии. Принимают ультразвуковые эхо-сигналы, отраженные от стенок оболочки. Измеряют время их распространения и по измеренному времени определяют геометрию органопластиковой оболочки. 1 ил.

М

где С - скорость звука в воздухе;

I - расстояние по нормали от поверхности излучения и приема акустического сигнала до стенки оболочки.

Принимают в процессе контроля ультразвуковые эхо-импульсы от поверхности

где у - допустимая относительная ошибка измерения числа импульсов акустической эмиссии;

С - скорость звука в воздухе; I - расстояние между преобразователем и стенкой оболочки,

принимают отраженные от оболочки эхо- импульсы, измеряют время их распространения и с учетом измеренного времени определяют размер оболочки.

.Ј.

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 0 |

|

SU367360A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения прочности оболочки из полимерных композиционных материалов | 1986 |

|

SU1357830A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-30—Публикация

1988-08-19—Подача