Изобретение относится к области неразрушающего контроля материалов, изделий и сварных соединений.

Известен способ ультразвукового контроля с целью обнаружения поверхностных трещин в гранитных блоках с использованием двух преобразователей: излучающего и принимающего поверхностные волны. Способ основан на оценке ослабления амплитуды поверхностных волн на различных частотах в зависимости от глубины измеряемой трещины (см. статью Данилова В.Н., Ермолина А.А. Дефектоскопия поверхности каменных блоков с использованием рэлеевских волн. Журнал «Дефектоскопия», 1993, №10, с.44-51).

Недостатком способа является ограничение измеряемой глубины трещин в горных породах, а именно: измерение возможно для трещин глубиной более 15 мм.

Известен также способ измерения глубины трещин в металлах, основанный на излучении в металл объемных волн (продольных и поперечных) и приеме дифрагированных на кончике трещины волн. Способ реализуется с использованием пары преобразователей, расположенных по разные стороны от трещины, и является вариантом дифракционно-временного метода применительно к измерению поверхностных трещин (см. с.252-256, 531-532 в в справочнике «Неразрушающий контроль», т.3. М., Машиностроение, 2006).

Его недостатком является невозможность проведения измерений поверхностных трещин глубиной менее 10 мм из-за слишком малого расстояния между излучателем и приемником, кроме того, известный способ не позволяет определить момент зарождения трещины глубиной 0,4-0,6 мм.

Наиболее близким, принятым за прототип, является способ измерения глубины поверхностных трещин с использованием импульсов поверхностных волн, излучаемых и принимаемых двумя преобразователями, расположенными по разные стороны от трещины. Измеряя последовательно время t1 распространения прошедшего от излучателя к приемнику импульса поверхностной волны на фиксированной базе и время t2 - на участке изделия с трещиной, глубину трещины определяют по формуле (t2-t1)Cпов/2, где Спов - скорость поверхностной волны (см. монографию Щербинского В.Г. Технология ультразвукового контроля сварных соединений. М., 2003, с.152). Там же на рис.6.9 показана поперечная волна, трансформированная на трещине. Поперечная волна распространяется до донной поверхности, отражается от нее, далее распространяется вдоль трещины, вновь трансформируясь в поверхностную волну, и фиксируется приемником.

Известный способ не может быть использован для определения момента зарождения поверхностной трещины и измерения ее глубины с минимального значения 0,4÷0,6 мм, т.к. в прототипе не указывается, начиная с какой минимальной глубины трещины возникает трансформированная на трещине поперечная волна.

Предлагаемый способ ультразвукового контроля заключается в излучении в изделие импульсов рэлеевской волны, обегающей поверхностную трещину, и измерении времени пробега поверхностной волны от излучателя к приемнику, отличающийся тем, что момент зарождения трещины определяют по возникновению трансформированной на трещине поперечной волны, нормально падающей и отраженной от донной поверхности изделия, распространяющейся и вновь трансформирующейся на трещине в поверхностную волну и фиксирующейся приемным преобразователем.

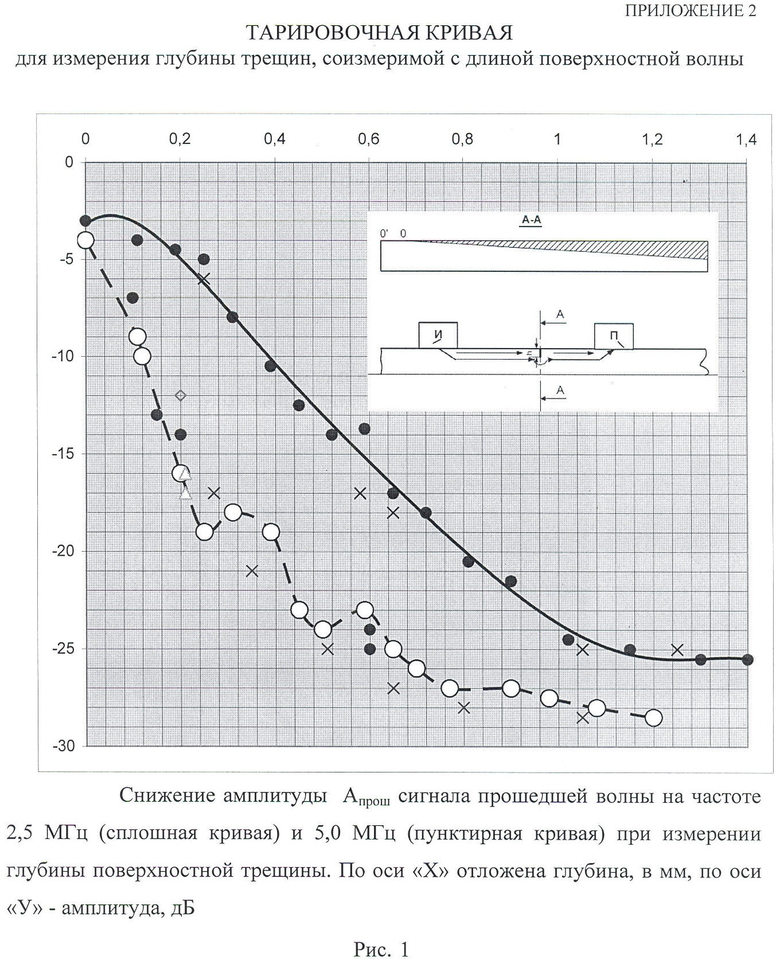

Предлагаемый способ позволяет двумя преобразователями (излучатель и приемник), жестко связанными между собой, при сканировании по поверхности контролируемого изделия, обнаружить поверхностную трещину и провести измерение ее глубины начиная с минимального значения от 0,4÷0,6 мм (см. Акт испытаний, приложение 1). Наличие трещины подтверждается возникновением на экране ультразвукового дефектоскопа сигнала трансформированной на трещине поперечной волны. Преимуществом предлагаемого способа является возможность обнаружения поверхностных трещин малой глубины начиная от 0,4÷0,6 мм, что не позволяет сделать ни один из существующих способов обнаружения поверхностных трещин. После обнаружения проводят измерение глубины трещины, для этого используют эффект уменьшения амплитуды эхо-сигнала прошедшей по «берегам» трещины поверхностной волны от излучателя к приемнику, если глубина трещины не превышает длину λк рэлеевской волны, при этом используют соответствующие тарировочные кривые зависимости уменьшения амплитуды прошедшего сигнала поверхностной волны от глубины поверхностной трещины (см. Приложение 2). Если глубина трещины более λR, то глубину трещины измеряют по задержке импульса поверхностной волны при его распространении от излучателя по поверхности изделия, затем вдоль «берегов» трещины и вновь по поверхности изделия до приемного преобразователя. При этом задержка импульса (в мм) относительно базового расстояния между излучающим и приемным преобразователем, равная глубине трещины, определяется по глубиномеру дефектоскопа. Экспериментально обнаружено, что амплитуда трансформированной на трещине поперечной волны слабо зависит от качества поверхности (шероховатость, наличие контактной жидкости и др.) контролируемого изделия. Это обстоятельство дает существенное преимущество предлагаемого способа обнаружения и измерения глубины поверхностных трещин по сравнению с существующими способами ультразвукового контроля с использованием акустических поверхностных волн.

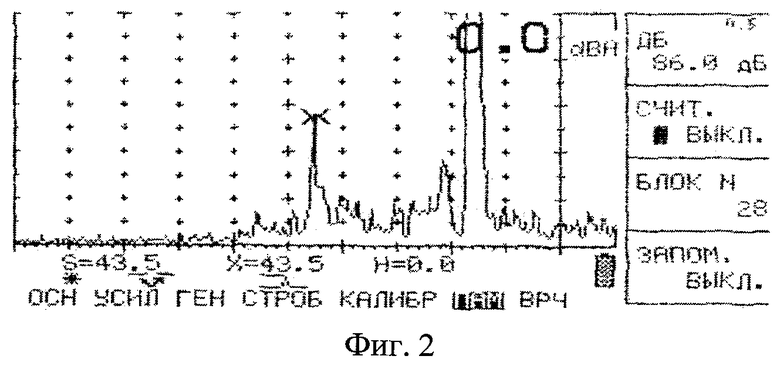

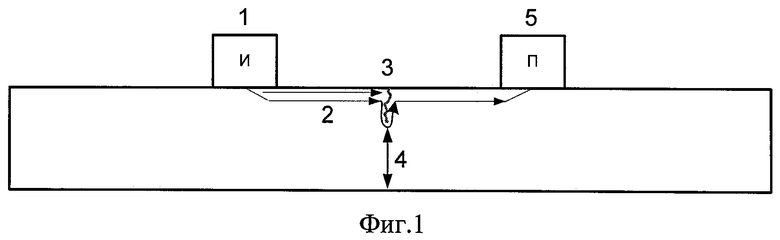

Для пояснения предлагаемого способа на фиг.1 показана схема распространения импульсов ультразвуковых волн при реализации предлагаемого способа, а на фиг.2 показана характерная осциллограмма.

Как видно из фиг.1: 1 - пьезопреобразователь, излучающий импульсы поверхностных волн 2, которые, падая на поверхностную трещину 3, частично трансформируются в поперечные волны 4, частично огибают трещину 3 и фиксируются приемные пьезопреобразователи 5. В свою очередь, поперечные волны 4 падают нормально на донную поверхность изделия, отражаются от нее, на трещине 3 трансформируются обратно в поверхностные волны, распространяются вдоль поверхности изделия и фиксируются приемником 5.

На фиг.2 представлен экран дефектоскопа USN-52 при прозвучивании трещины глубиной 15 мм, полученной в процессе усталостных испытаний литой гидротурбинной стали 06Х12НЗДЛ с использованием раздельной схемы измерений двумя преобразователями с частотой 5,0 МГц.

В стробе зафиксирован сигнал обегающей трещину поверхностной волны 2, за этим сигналом на экране виден сигнал трансформированной на трещине поперечной волны 4, при этом сигнал трансформированной поперечной волны по амплитуде превышает сигнал обегающей поверхностной волны на 14 дБ.

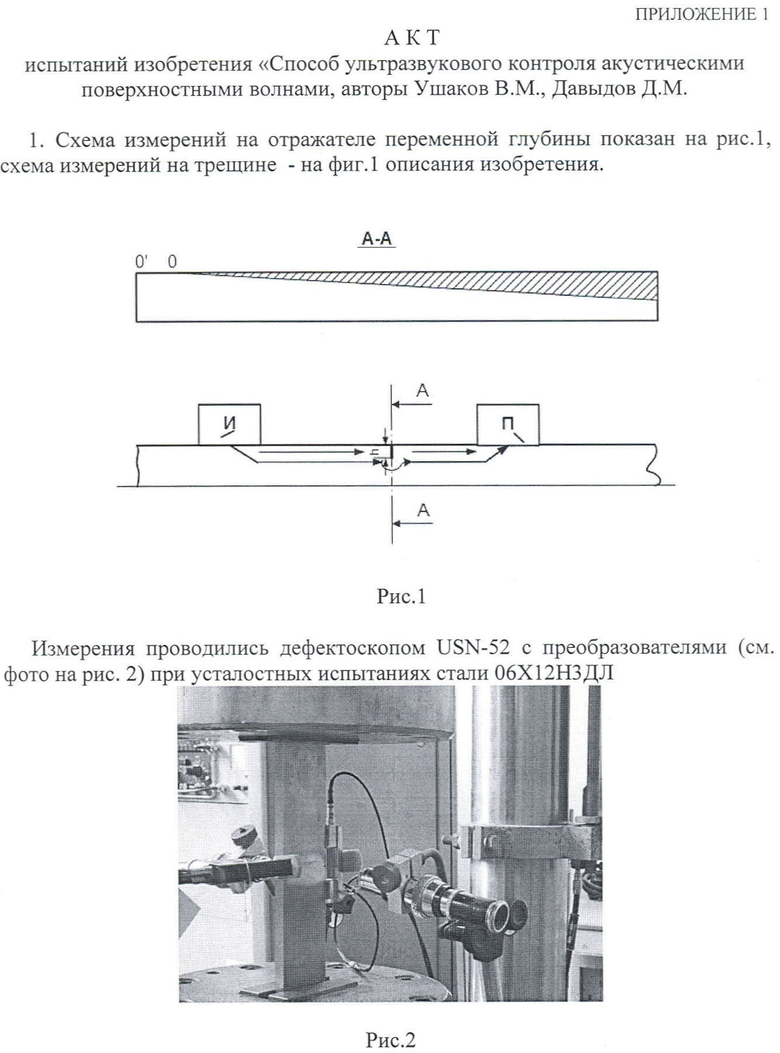

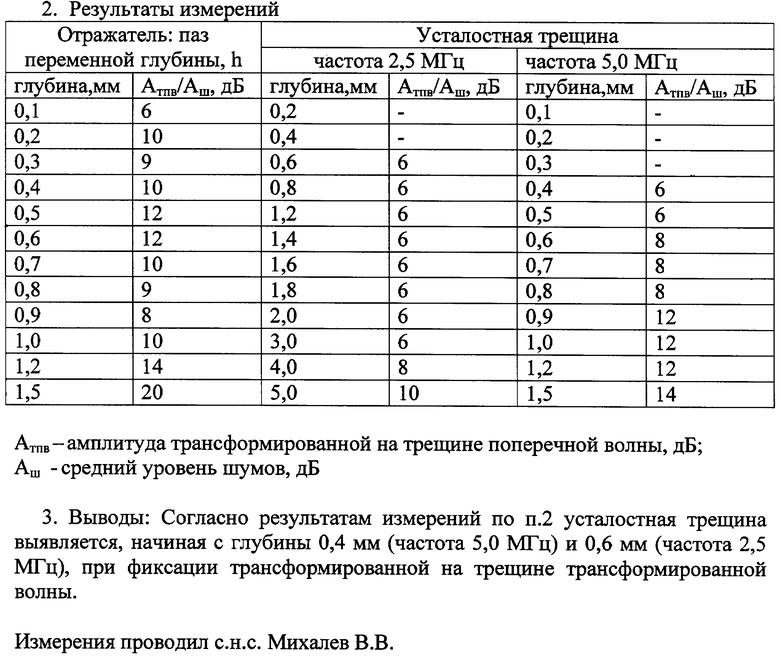

В Приложении 1 представлена схема измерений глубины трещины и соответствующая установка для циклических испытаний образцов с усталостными трещинами.

В Приложении 2 представлена тарировочная кривая для измерения глубины трещины, сопоставимой с длиной поверхностной волны.

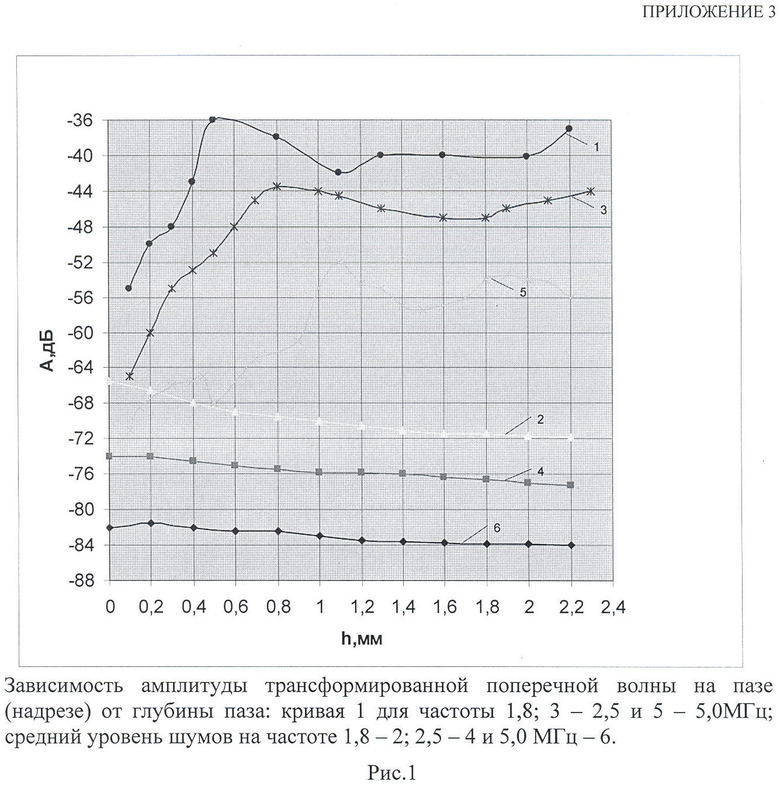

В Приложении 3 на рис.1 показаны зависимость амплитуды трансформированной поперечной волны на надрезе от глубины этого надреза. Из рис.1 видно, что трансформация поверхностной волны в поперечную происходит при глубине 0,1 мм. Эксперименты показали, что для усталостной трещины это значение равно 0,4÷0,6 мм.

Таким образом, предлагаемый способ позволяет по возникновению трансформированной на трещине поперечной волны, возникающей при распространении вдоль «берегов» этой трещины поверхностной волны, определять момент зарождения поверхностных трещин глубиной начиная 0,4÷0,6 мм и одновременно измерять глубину поверхностных трещин по задержке прошедшего от излучателя к приемнику сигнала поверхностной волны, обегающего измеряемую трещину.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового контроля поверхности кварцевых керамических изделий на наличие царапин | 2022 |

|

RU2789244C1 |

| Способ промышленной ультразвуковой диагностики вертикально ориентированных дефектов призматической металлопродукции и устройство для его осуществления | 2015 |

|

RU2651431C1 |

| СПОСОБ ОБНАРУЖЕНИЯ ПЛОСКОСТНЫХ НЕСПЛОШНОСТЕЙ В ТОЛСТОСТЕННЫХ ИЗДЕЛИЯХ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 2000 |

|

RU2192635C2 |

| Способ определения глубины складок в изделиях из стеклопластиковых материалов с помощью ультразвуковых волн | 2023 |

|

RU2814126C1 |

| Способ контроля глубины дефектов типа "складка" в изделиях из стеклопластиковых материалов ультразвуковым методом | 2022 |

|

RU2788337C1 |

| Способ ультразвукового контроля поверхностных и подповерхностных дефектов металлопродукции и устройство для его осуществления | 2016 |

|

RU2644438C1 |

| Ультразвуковой способ контроля изделий на наличие вертикально ориентированных плоскостных дефектов | 1987 |

|

SU1441299A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ТАВРОВЫХ СВАРНЫХ СОЕДИНЕНИЙ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2044313C1 |

| Способ ультразвукового контроля сварных соединений изделия | 1981 |

|

SU989472A1 |

| Способ ультразвукового контроля изделий с плоскопараллельными поверхностями | 1991 |

|

SU1797042A1 |

Использование: для ультразвукового контроля изделий акустическими поверхностными волнами. Сущность заключается в том, что излучают в изделие импульсы рэлеевской волны, обегающей поверхностную трещину, и измеряют время пробега поверхностной волны от излучателя к приемнику, при этом момент зарождения трещины определяют по возникновению трансформированной на трещине поперечной волны, нормально падающей и отраженной от донной поверхности изделия, распространяющейся к трещине, вновь трансформирующейся на ней в поверхностную волну и фиксирующейся приемным преобразователем. Технический результат: обеспечение возможности обнаружения поверхностных трещин малой глубины. 2 ил.

Способ ультразвукового контроля изделий акустическими поверхностными волнами, основанный на излучении в изделие импульсов рэлеевской волны, обегающей поверхностную трещину, и измерении времени пробега поверхностной волны от излучателя к приемнику, отличающийся тем, что момент зарождения трещины определяют по возникновению трансформированной на трещине поперечной волны, нормально падающей и отраженной от донной поверхности изделия, распространяющейся к трещине и вновь трансформирующейся на ней в поверхностную волну и фиксирующейся приемным преобразователем.

| Щербинский В.Г | |||

| Монография: Технология ультразвукового контроля сварных соединений | |||

| - М., 2003, с.152 | |||

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ И СПОСОБ УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2007 |

|

RU2397489C1 |

| УЛЬТРАЗВУКОВОЕ ДЕФЕКТОСКОПИЧЕСКОЕ УСТРОЙСТВО И ПРОГРАММА УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ | 2007 |

|

RU2404427C2 |

| RU 2060493 C1, 20.05.1996 | |||

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТРУБОПРОВОДОВ | 1999 |

|

RU2149367C1 |

| Способ контроля усталостных трещин | 1982 |

|

SU1070469A1 |

| JP 2001228126 А, 24.08.2001 | |||

| JP 63091557 A, 22.04.1988. | |||

Авторы

Даты

2012-05-27—Публикация

2011-02-24—Подача