Изобретение относится к трубопрокатному производству и может быть использовано на косовалковых станах винтовой прокатки для прошивки заготовок при производстве бесшовных труб из легированных, высокохромистых и нержавеющих марок стали.

Известна оправка прошивного стана (патент РФ 2584620, В21В 25/00, опубл. 20.05.2016), корпус которой выполнен из сплава, содержащего мас. %: от 20 до 30 Cr, от 30 до 55 Ni, от 0,005 до 0,5 С, от 0,1 до 1,0 Si, от 0,2 до 1,5 Mn и по меньшей мере один из элементов Мо и W, которые удовлетворяют определенному условию, остальное количество составляют Fe и загрязняющие примеси. На поверхности корпуса оправки сформирован Ni-Cr-слой и затем на его поверхности сформировано напыленное покрытие, содержащее железо и оксид железа. Оправка подвержена термической обработке при температуре от 850 до 1150°С.

Недостатком указанной оправки является необходимость проведения дополнительных операций по нанесению Ni-Cr-слоя, повышенный расход материалов, а также риск отслаивания покрытия при воздействии нагрузок и высоких температур.

Известен способ изготовления инструмента для горячей деформации (патент РФ 2508173, В21В 25/00, опубл. 27.02.2014), в частности дорна или оправки для изготовления бесшовных труб, который включает профилирование поверхности оправки на заданной длине в направлении продольной оси с множеством возвышений и углублений, выполненных в радиальном сечении, предпочтительно в форме прямоугольных выступов. Затем путем термохимической обработки создают первичный защитный слой из оксида железа и на него наносят наружный защитный слой, заполняющий оставшиеся между возвышениями выемки, который может быть выполнен с применением газопламенного или плазменного напыления или термохимическим путем.

Недостаток оправки заключается в том, что защитный слой и первичный защитный слой имеют разную толщину, структуру и коэффициенты температурного расширения, вследствие чего при разогреве поверхности оправки во время прошивки защитный слой частично разрушается и отслаивается. В результате разрушения защитного слоя повышается износ оправки, а также в местах отслаивания защитного слоя происходит налипание (схватывание) частиц металла прокатываемой заготовки на оправку, что приводит к ухудшению качества внутренней поверхности прокатываемых гильз и снижению стойкости оправок.

Наиболее близким техническим решением, принятым за прототип, является охлаждаемая оправка прошивного стана (патент РФ 2717422, В21В 25/00, опубл. 23.03.2020). Оправка содержит раскатной, калибрующий и цилиндрические участки, может быть использована на станах винтовой прокатки при прошивке заготовок из углеродистых, легированных марок стали и из стали типа 13Cr. Оправка выполнена с полостью переменного сечения и профилированной наружной поверхностью от торца оправки на 0,25-1,0 длины раскатного участка в виде чередующихся возвышений и углублений. В радиальном сечении оправки возвышения и углубления могут быть выполнены с шагом не менее 0,01 длины оправки, шириной не менее 0,005 длины оправки и глубиной не более 0,005 наружного диаметра оправки.

Недостаток прототипа заключается в следующем. Образование и сцепление оксидного слоя с профилированной наружной поверхностью оправки происходит при осуществлении первых прошивок. Поэтому в начале прошивки оправка с несформированным оксидным слоем взаимодействует с ювенильной, совершенно чистой от оксидного покрова поверхностью заготовки, что приводит к налипанию (схватыванию) металла заготовки с оправкой и более интенсивному нагреву ее поверхности.

Происходит преждевременная пластическая деформация поверхности оправки, что снижает адгезионные свойства образуемой при прошивке оксидной пленки, причем с повышением уровня напряжений при прошивке происходит дальнейшее снижение адгезионной прочности оксидной пленки к разрушению (отрыву, отслоению, срезу, сдвигу). Ухудшается качество рабочей поверхности оправки, что приводит к образованию внутренних дефектов на гильзах и трубах.

Таким образом, при прошивке заготовок из легированных, высокохромистых и нержавеющих марок стали с использованием указанной оправки уменьшается рабочий ресурс оправки и происходит преждевременный выход ее из строя, что приводит к снижению качества труб и производительности трубопрокатного агрегата (далее - ТПА).

Техническая задача состоит в создании оправки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали с повышенным рабочим ресурсом и обеспечивающей повышение качества внутренней поверхности труб, а также увеличение производительности ТПА за счет сокращения количества замен оправок.

Технический результат заключается в увеличении стойкости оправок за счет формирования устойчивого оксидного слоя и повышении качества внутренней поверхности труб из легированных, высокохромистых и нержавеющих марок стали.

Указанный технический результат достигается за счет того, что оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали содержит носовой, раскатной, калибрующий и цилиндрический участки, наружная поверхность которой выполнена профилированной в виде чередующихся в продольном сечении возвышений и углублений на заданной длине. Согласно изобретению, углубления расположены от торца оправки на расстоянии  не более 0,5 диаметра носового участка оправки на длине не менее суммы длин носового и раскатного участков оправки, ширина В первого углубления от торца оправки не превышает 0,65 шага нанесения углублений S, который определяют по следующей зависимости:

не более 0,5 диаметра носового участка оправки на длине не менее суммы длин носового и раскатного участков оправки, ширина В первого углубления от торца оправки не превышает 0,65 шага нанесения углублений S, который определяют по следующей зависимости:

где  - коэффициент шага, зависящий от длины оправки;

- коэффициент шага, зависящий от длины оправки;

- длина оправки, мм;

- длина оправки, мм;

- коэффициент корректировки шага; глубину углублений Н определяют по следующей зависимости:

- коэффициент корректировки шага; глубину углублений Н определяют по следующей зависимости:

где  - коэффициент глубины, зависящий от диаметра оправки;

- коэффициент глубины, зависящий от диаметра оправки;

- диаметр оправки, мм;

- диаметр оправки, мм;

- коэффициент корректировки глубины;

- коэффициент корректировки глубины;

при этом угол между боковой стороной углубления и осью оправки не превышает 130°.

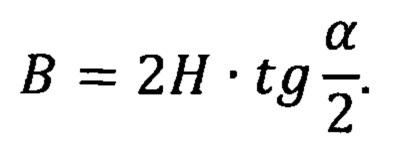

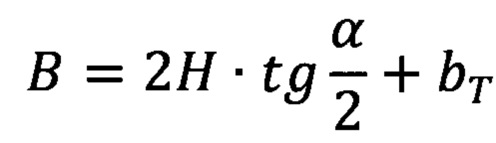

В частном случае профилирование наружной поверхности оправки выполнено в виде П-образного профиля с шириной углубления В, определяемой по зависимости:

где  - коэффициент ширины, зависящий от длины оправки;

- коэффициент ширины, зависящий от длины оправки;

- коэффициент корректировки ширины.

- коэффициент корректировки ширины.

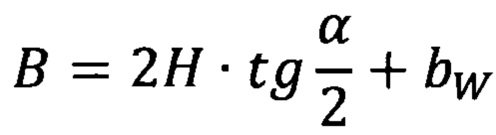

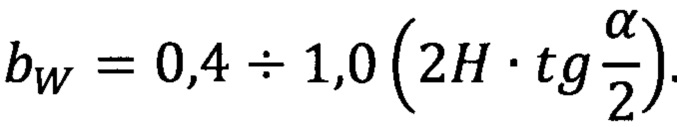

В частном случае профилирование наружной поверхности оправки выполнено в виде V-образного профиля с углом между сторонами углубления  и шириной углубления B, определяемой по зависимости:

и шириной углубления B, определяемой по зависимости:

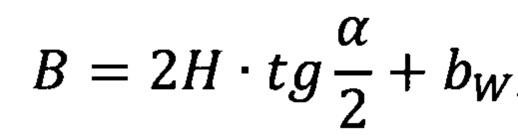

В частном случае профилирование наружной поверхности оправки выполнено в виде W-образного профиля с углом между сторонами углубления  и шириной углубления В, определяемой по зависимости:

и шириной углубления В, определяемой по зависимости:

где  - ширина по основанию углубления, составляющая, мм:

- ширина по основанию углубления, составляющая, мм:

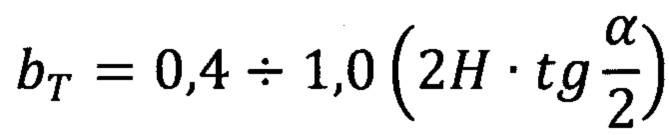

В частном случае профилирование наружной поверхности оправки выполнено в виде трапециевидного профиля с углом между сторонами углубления  и шириной углубления В, определяемой по зависимости:

и шириной углубления В, определяемой по зависимости:

где  - ширина малого основания трапециевидного профиля, составляющая, мм:

- ширина малого основания трапециевидного профиля, составляющая, мм:

В частном случае профилирование наружной поверхности оправки выполнено в виде многоугольного профиля с углом раскрытия между сторонами углубления, прилегающими к малому основанию,  и шириной углубления В, определяемой по зависимости:

и шириной углубления В, определяемой по зависимости:

при этом ширина малого основания многоугольного профиля составляет 0,3-0,5 ширины углубления.

В частном случае профилирование наружной поверхности оправки выполнено в виде U-образного профиля с радиусом основания R, равным половине ширины углубления В, определяемой по зависимости:

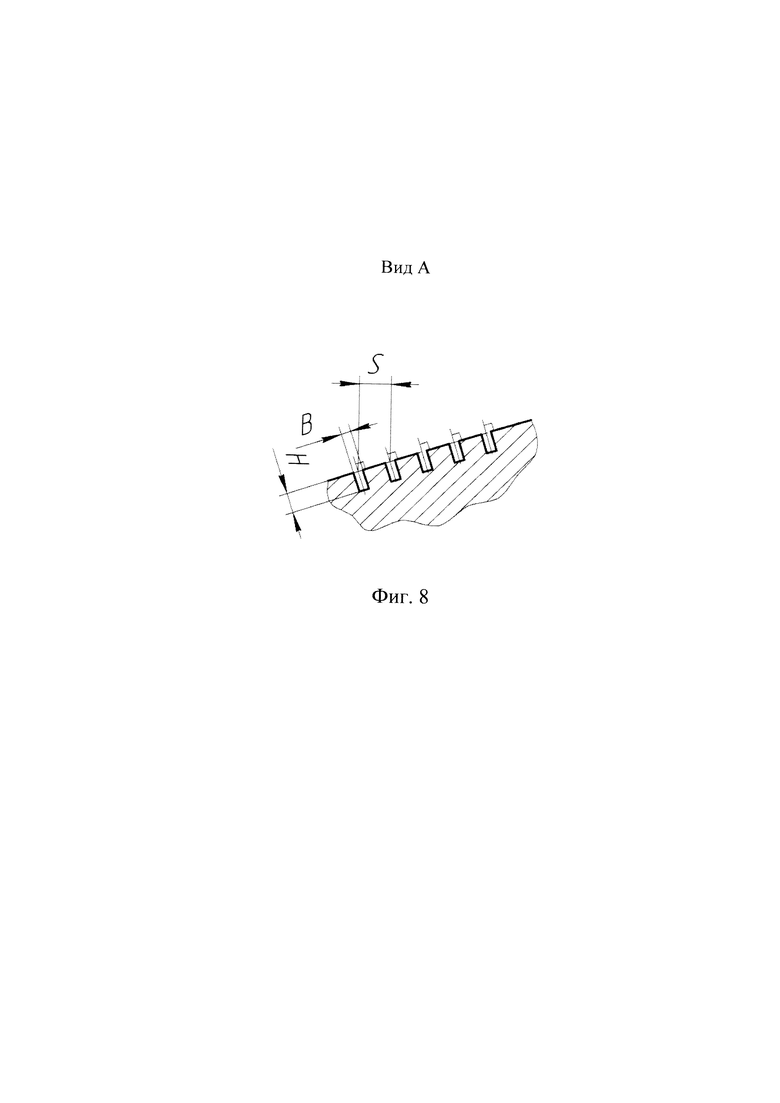

В частном случае выполнения средняя линия каждого углубления расположена нормально к касательной контура наружной поверхности продольного сечения оправки.

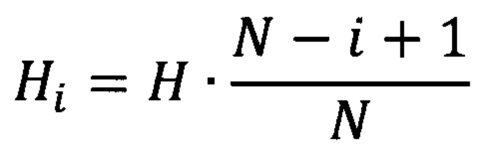

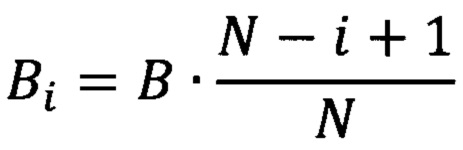

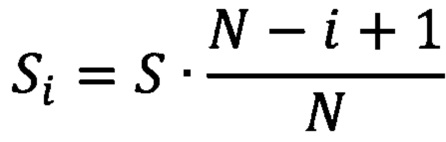

В частном случае углубления выполнены с уменьшающейся глубиной Нот торца оправки по ее длине, определяемой по зависимости:

где  - порядковый номер углубления от носка оправки;

- порядковый номер углубления от носка оправки;

- общее количество углублений на оправке.

- общее количество углублений на оправке.

В частном случае углубления выполнены с уменьшающимися шириной В и шагом S от торца оправки по ее длине, определяемыми по зависимостям:

В частном случае углубления выполнены в виде витков резьбы. В частном случае углубления выполнены в виде витков многозаходной резьбы.

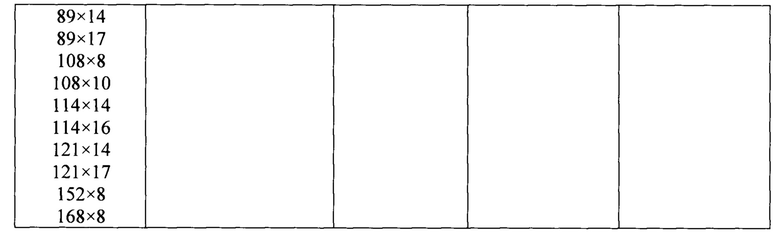

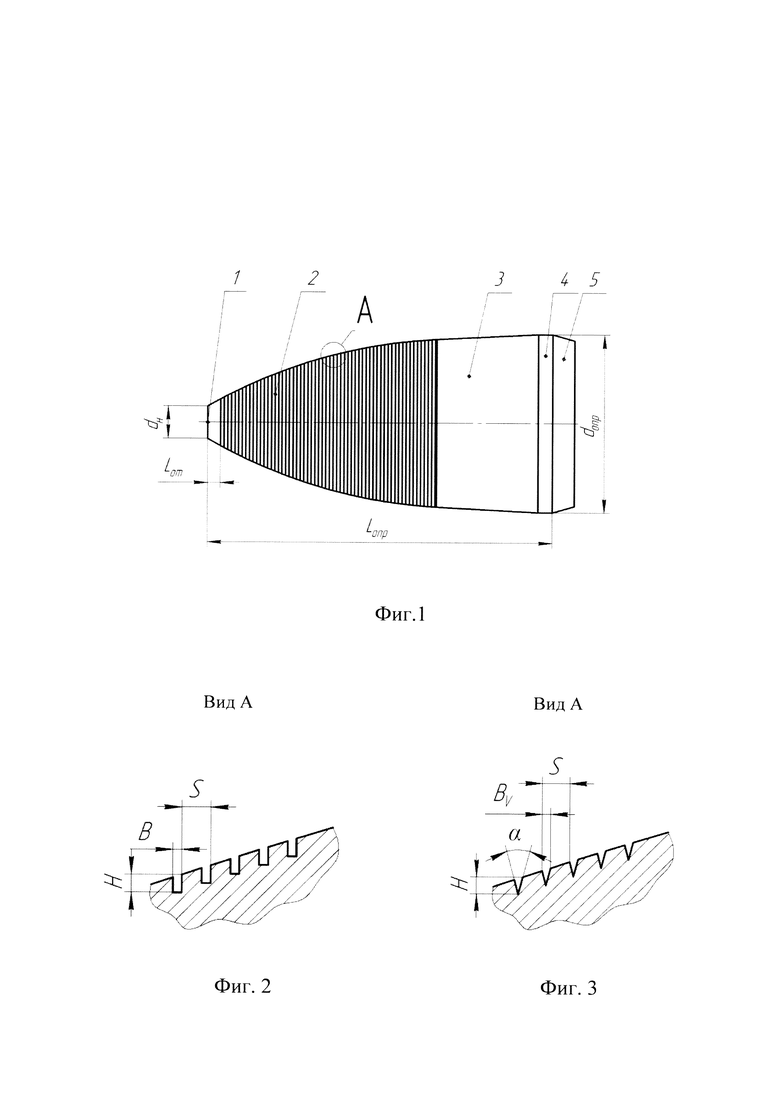

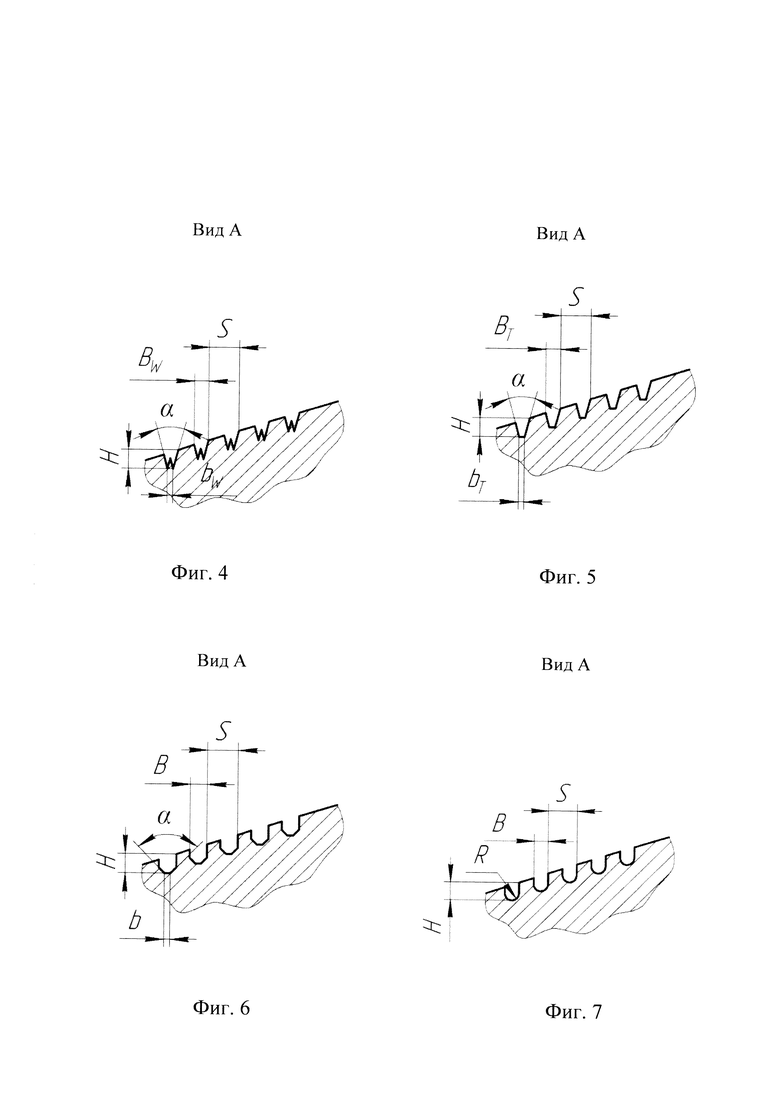

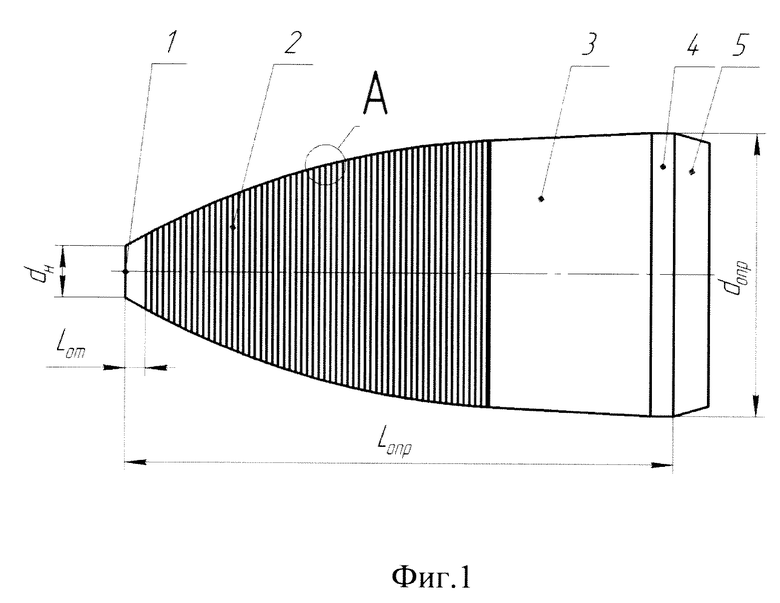

Предлагаемая оправка стана винтовой прокатки иллюстрируется рисунками, где на фиг.1 схематично показана оправка в разрезе с выполнением профилирования наружной поверхности на заданной длине, на фиг.2 показан вид А на фиг.1 - углубления на наружной поверхности оправки выполнены в виде П-образного профиля, на фиг.3 показан вид А на фиг.1 - углубления выполнены в виде V-образного профиля, на фиг.4 показан вид А на фиг.1 - углубления выполнены в виде W-образного профиля, на фиг.5 показан вид А на фиг.1 - углубления выполнены в виде трапециевидного профиля, на фиг.6 показан вид А на фиг.1 - углубления выполнены в виде многоугольного профиля, на фиг.7 показан вид А на фиг.1 - углубления выполнены в виде U-образного профиля, на фиг.8 показано расположение средней линии углублений нормально к касательной контура наружной поверхности продольного сечения оправки.

Выполнение углублений от торца оправки на расстоянии  не более 0,5 диаметра носового участка оправки на длине не менее суммы длин носового и раскатного участков оправки обеспечивает увеличение ресурса ее работы на наиболее нагруженном участке за счет надежного удержания образовавшегося оксидного слоя, что предотвращает налипание металла заготовки на оправку и тем самым повышает стойкость оправок и качество внутренней поверхности труб. При этом ширина В первого углубления от торца оправки не должна превышать 0,65 шага нанесения углублений S, который определяют по зависимости [1], а глубину углублений Н определяют по зависимости [2], что обеспечивает формирование и удержание устойчивого оксидного слоя.

не более 0,5 диаметра носового участка оправки на длине не менее суммы длин носового и раскатного участков оправки обеспечивает увеличение ресурса ее работы на наиболее нагруженном участке за счет надежного удержания образовавшегося оксидного слоя, что предотвращает налипание металла заготовки на оправку и тем самым повышает стойкость оправок и качество внутренней поверхности труб. При этом ширина В первого углубления от торца оправки не должна превышать 0,65 шага нанесения углублений S, который определяют по зависимости [1], а глубину углублений Н определяют по зависимости [2], что обеспечивает формирование и удержание устойчивого оксидного слоя.

Для изменения количества образуемой в углублениях окалины угол между боковой стороной углубления и осью оправки не должен превышать 130°. С уменьшением угла количество образуемой в углублениях окалины увеличивается, а с увеличением угла - уменьшается. Угол выбирают, исходя из особенностей калибровки оправки и марки стали прошиваемой заготовки.

Профилирование наружной поверхности оправки может быть выполнено в виде П-образного, V-образного, W-образного, трапециевидного, многоугольного или U-образного профиля.

Профилирование в виде П-образного профиля (фиг.2) выполнено с шагом S, глубиной Н и шириной В, которые вычисляются по зависимостям [1], [2] и [3], соответственно.

Профилирование в виде V-образного профиля (фиг.3) выполнено с углом раскрытия α=30°÷60°, шагом S, глубиной Н и шириной В, зависящей от угла раскрытия, по зависимостям [1], [2] и [4], соответственно.

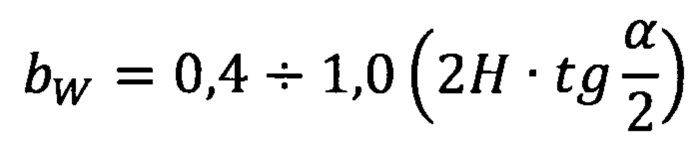

Профилирование в виде W-образного профиля (фиг.4) выполнено с углом раскрытия α=30°÷60°, шагом S и глубиной Н по зависимостям [1] и [2], соответственно и шириной В, которая вычисляется по зависимостям [5] и [6].

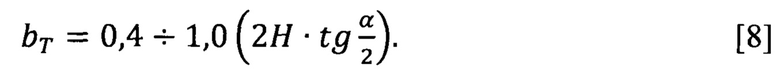

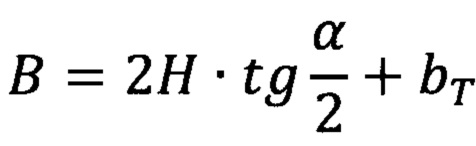

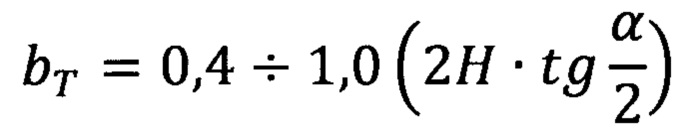

Профилирование в виде трапециевидного профиля (фиг.5) выполнено с углом раскрытия α=30°÷60°, шагом S и глубиной Н по зависимостям [1] и [2], соответственно и шириной В, которая вычисляется по зависимостям [7] и [8].

Профилирование в виде многоугольного профиля (фиг.6) выполнено с шириной малого основания b=0,3÷0,5 В, углом раскрытия между сторонами углубления, прилегающими к малому основанию, α=30°÷60°, шагом S, глубиной Ни шириной В, которые вычисляется по зависимостям [1], [2] и [9], соответственно.

Профилирование в виде U-образного профиля (фиг.7) выполнено с радиусом основания R, равным половине ширины углубления, шагом S, глубиной Н и шириной В, которые вычисляется по зависимостям [1], [2] и [10], соответственно.

Указанные параметры профилей наружной поверхности оправки позволяют сформировать и удержать на поверхности устойчивый оксидный слой, который образуется при прошивке, обладает малым коэффициентом трения и высокой прочностью, предотвращает чрезмерный разогрев поверхности оправки, что способствует увеличению стойкости оправки при прошивке заготовок из легированных, высокохромистых и нержавеющих марок стали и повышению качества внутренней поверхности труб.

Превышение глубины профилирования может привести к деформации возвышений и искажению профиля оправки, а изменение ширины и шага углублений могут нивелировать эффект от выполнения профилирования поверхности либо создавать неудовлетворительные условия для формирования оксидного слоя на рабочей поверхности оправки.

Во время прошивки возможно налипание металла заготовки на рабочую поверхность оправок либо появление отпечатков от рифления на внутренней поверхности гильз. Во избежание появления данных дефектов выполнение углублений возможно осуществлять с переменным шагом параметров профиля. Углубления выполняют с уменьшающейся глубиной от торца оправки по ее длине, определяемой по зависимости [11]. Первое углубление выполняют глубиной по зависимости [2], а каждое следующее углубление - с меньшей глубиной. Кроме того, возможно выполнять уменьшение ширины и шага нанесения углублений от торца оправки по ее длине, по зависимостям [12] и [13].

Возможно осуществлять позиционирование средней линии каждого углубления нормально к касательной контура наружной поверхности продольного сечения оправки (фиг.8).

Профилирование поверхности оправок выполняют механическим способом путем удаления части металла оправки с последующим образованием углублений. После выполнения профилирования проводят термическую обработку оправки.

Углубления могут быть выполнены замкнутыми по окружности оправки или в виде витков резьбы. Выполнение углублений замкнутыми по окружности оправки позволит повысить точность и упростить процесс механической обработки в случае изготовления оправок со сложной калибровкой или конфигурацией. А выполнение углублений в виде витков резьбы позволит сократить затраты на механическую обработку, кроме того, для увеличения угла подъема резьбы углубления могут быть выполнены в виде витков многозаходной резьбы.

Таким образом, выполнение оправки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали предлагаемой конструкции обеспечивает увеличение стойкости оправок за счет формирования устойчивого оксидного слоя и повышение качества внутренней поверхности труб.

Предлагаемая оправка прошивного стана была опробована в условиях опытно-промышленных испытаний на прошивном стане ТПА 159-425 АО «Волжский трубный завод».

Оправка была изготовлена из инструментальной легированной стали, обладающая высокой твердостью, прочностью и стойкостью к трещинообразованию.

Профилирование поверхности оправки было выполнено, в частности в виде П-образного профиля механическим способом путем удаления части металла с поверхности оправки с последующим образованием углублений, например замкнутых по периметру оправки. После выполнения профилирования была проведена термическая обработка оправки.

Углубления П-образного профиля расположены от торца оправки на расстоянии 12 мм, на длине 305 мм. Параметры углублений рассчитаны по приведенным ранее зависимостям: глубина составляет 1 мм, ширина - 0,5 мм и шаг нанесения - 1,6 мм. Параметры углублений постоянны по всей длине, при этом угол между боковой стороной углублений и осью оправки составлял 90°.

При эксплуатации предлагаемой оправки за счет термоциклических воздействий при прошивке оправка подвергается упрочнению и на профилированной поверхности происходит формирование оксидного слоя с высокой адгезионной стойкостью.

Оксидный слой обладает малым коэффициентом трения и высокой прочностью, предотвращает чрезмерный разогрев поверхностных слоев оправки, что способствует увеличению стойкости оправки при прошивке заготовок из легированных, высокохромистых и нержавеющих марок стали.

При первых прошивках с использованием предлагаемой оправки достигнуто снижение уровня напряжений, воздействующих на поверхность оправки с углублениями благодаря наличию сформированной на поверхности окалины, которая разогревается от прошиваемой заготовки, размягчается и выступает в роли смазки. Улучшаются условия прошивки, повышается адгезионная прочность, что увеличивает стойкость оправок, предотвращает налипание металла заготовки на оправку и повышает качество внутренней поверхности труб.

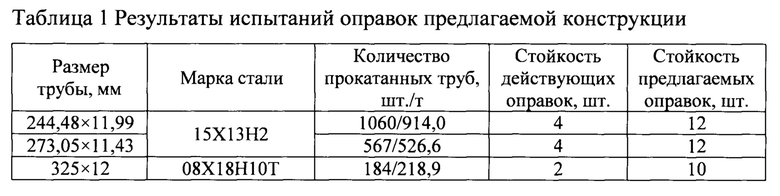

Результаты испытаний оправок предлагаемой конструкции при производстве труб из сталей марок 15Х13Н2 и 08Х18Н10Т приведены в таблице 1.

Использование предлагаемой оправки прошивного стана позволило увеличить стойкость оправок с 4 до 12 прошивок при производстве труб из стали марки 15Х13Н2 и с 2 до 10 прошивок при производстве труб из стали марки 08Х18Н10Т. Было предотвращено налипание металла заготовок на оправку, что исключило образование дефектов на внутренней поверхности и тем самым обеспечило повышение качества внутренней поверхности труб за счет формирования устойчивого оксидного слоя и исключения прошивки на оправках с изношенной рабочей поверхностью. Все трубы, прокатанные на предлагаемых оправках, признаны годными с первого предъявления.

Предлагаемая оправка прошивного стана была опробована в условиях опытно-промышленных испытаний на прошивном стане ТПА-140 АО «Синарский трубный завод».

Оправка была изготовлена из инструментальной легированной стали. Профилирование поверхности оправки было выполнено, например в виде П-образного профиля механическим способом путем удаления части металла с поверхности оправки с последующим образованием углублений, например замкнутых по периметру оправки. После выполнения профилирования была проведена термическая обработка оправки.

Углубления П-образного профиля расположены от торца оправки на расстоянии 4 мм, на длине 170 мм. Параметры углублений рассчитаны по приведенным ранее зависимостям: глубина составляет 0,5 мм, ширина -0,5 мм и шаг нанесения - 1,6 мм. Параметры углублений постоянны по всей длине, при этом угол между боковой стороной углублений и осью оправки составлял 90°.

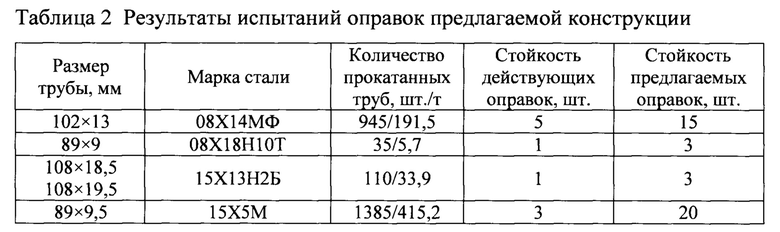

Результаты испытаний оправок предлагаемой конструкции при производстве труб из сталей марок 08Х14МФ, 08Х18Н10Т, 15Х13Н2Б и 15Х5М приведены в таблице 2.

Использование предлагаемой оправки прошивного стана позволило увеличить стойкость оправок с 5 до 15 прошивок при производстве труб из стали марки 08Х14МФ, с 1 до 3 прошивок при производстве труб из стали марок 08Х18Н10Т и 5Х13Н2Б и с 3 до 20 прошивок при производстве труб из стали марки 15Х5М. При этом не наблюдалось налипания металла заготовок на оправку, что исключило образование дефектов на внутренней поверхности и тем самым обеспечило повышение качества внутренней поверхности труб за счет формирования устойчивого оксидного слоя. Все трубы, прокатанные на предлагаемых оправках, признаны годными с первого предъявления.

Предлагаемая оправка прошивного стана обеспечивает увеличение стойкости оправок прошивного стана, повышение качества внутренней поверхности труб из легированных, высокохромистых и нержавеющих марок стали, а также увеличение производительности трубопрокатного агрегата за счет снижения простоев, связанных с заменой инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| Охлаждаемая оправка прошивного стана | 2019 |

|

RU2717422C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛЬНЫХ ТРУБ ИЗ НИЗКОЛЕГИРОВАННЫХ ТРУДНОДЕФОРМИРУЕМЫХ И УГЛЕРОДИСТЫХ МАРОК СТАЛИ | 2007 |

|

RU2371265C2 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| СПОСОБ ПРОИЗВОДСТВА ГИЛЬЗ | 2011 |

|

RU2456102C1 |

| Технологический инструмент прошивного стана (варианты) | 2018 |

|

RU2705189C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| Способ винтовой прошивки и устройство для его осуществления | 2022 |

|

RU2814881C2 |

Изобретение относится к винтовой прокатке для прошивки заготовок при производстве бесшовных труб. Оправка стана винтовой прокатки для прошивки заготовок содержит носовой, раскатной, калибрующий и цилиндрический участки. Наружная поверхность оправки выполнена профилированной в виде чередующихся в продольном сечении возвышений и углублений на заданной длине. Углубления расположены от торца оправки на расстоянии не более 0,5 диаметра носового участка оправки на длине не менее суммы длин носового и раскатного участков оправки. Ширина первого углубления от торца оправки не превышает 0,65 шага нанесения углублений. При этом шаг и глубину углублений определяют по математическим зависимостям, а угол между боковой стороной углубления и осью оправки составляет не более 130°. В результате обеспечивается увеличение стойкости оправок и повышается качество внутренней поверхности прокатанных труб. 3 н. и 19 з.п. ф-лы, 8 ил., 2 табл.

1. Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали, содержащая носовой, раскатной, калибрующий и цилиндрический участки, наружная поверхность которой выполнена профилированной в виде чередующихся в продольном сечении возвышений и углублений на заданной длине, отличающаяся тем, что углубления расположены от торца оправки на расстоянии Lom не более 0,5 диаметра носового участка оправки на длине не менее суммы длин носового и раскатного участков оправки,

ширина В первого углубления от торца оправки не превышает 0,65 шага нанесения углублений S, который определяют по следующей зависимости:

S=kS⋅Lопрa,

где kS=0,3-0,4 - коэффициент шага, зависящий от длины оправки;

Lonp - длина оправки, мм;

а=0,2-0,3 - коэффициент корректировки шага;

глубину углублений Н определяют по следующей зависимости:

Н=kH⋅doпpb,

где kH=0,02-0,03 - коэффициент глубины, зависящий от диаметра оправки;

doпp - диаметр оправки, мм;

b=0,6-0,8 - коэффициент корректировки глубины;

при этом угол между боковой стороной углубления и осью оправки не превышает 130°.

2. Оправка по п. 1, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде П-образного профиля с шириной углубления В, определяемой по зависимости:

В=kB⋅Lопрc,

где kB=0,07-0,08 - коэффициент ширины, зависящий от длины оправки;

с=0,3-0,4 - коэффициент корректировки ширины.

3. Оправка по п. 1, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде V-образного профиля с углом между сторонами углубления α=30-60° и шириной углубления В, определяемой по зависимости:

4. Оправка по п. 1, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде W-образного профиля с углом между сторонами углубления α=30-60° и шириной углубления В, определяемой по зависимости:

,

,

где bW - ширина по основанию углубления, составляющая, мм:

5. Оправка по п. 1, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде трапециевидного профиля с углом между сторонами углубления α=30-60° и шириной углубления B, определяемой по зависимости:

,

,

где bT - ширина малого основания трапециевидного профиля, составляющая, мм:

.

.

6. Оправка по п. 1, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде многоугольного профиля с углом раскрытия между сторонами углубления, прилегающими к малому основанию, α=30-60° и шириной углубления В, определяемой по зависимости:

В=kB⋅Lопрc,

при этом ширина малого основания многоугольного профиля составляет 0,3-0,5 ширины углубления.

7. Оправка по п. 1, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде U-образного профиля с радиусом основания R, равным половине ширины углубления В, определяемой по зависимости:

В=kB⋅Lопрc.

8. Оправка по любому из пп. 1-7, отличающаяся тем, что средняя линия каждого углубления расположена нормально к касательной контура наружной поверхности продольного сечения оправки.

9. Оправка по любому из пп. 1-8, отличающаяся тем, что углубления выполнены в виде витков резьбы.

10. Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали, содержащая носовой, раскатной, калибрующий и цилиндрический участки, наружная поверхность которой выполнена профилированной в виде чередующихся в продольном сечении возвышений и углублений на заданной длине, отличающаяся тем, что углубления расположены от торца оправки на расстоянии Lom не более 0,5 диаметра носового участка оправки на длине не менее суммы длин носового и раскатного участков оправки

и выполнены с уменьшающейся глубиной Hi от торца оправки по ее длине, определяемой по зависимости:

,

,

где i - порядковый номер углубления от носка оправки;

N - общее количество углублений на оправке;

H=kH⋅doпpb - глубина первого углубления, мм;

kH=0,02-0,03 - коэффициент глубины, зависящий от диаметра оправки;

doпp - диаметр оправки, мм;

b=0,6-0,8 - коэффициент корректировки глубины;

ширина В первого углубления от торца оправки не превышает 0,65 шага нанесения углублений S, который определяют по следующей зависимости:

S=kS⋅Lопра,

где kS=0,3-0,4 - коэффициент шага, зависящий от длины оправки;

Lопp - длина оправки, мм;

а=0,2-0,3 - коэффициент корректировки шага,

причем угол между боковой стороной углубления и осью оправки не превышает 130°.

11. Оправка по п. 10, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде П-образного профиля с шириной углубления В, определяемой по зависимости:

В=kB⋅Lопрc,

где kB=0,07-0,08 - коэффициент ширины, зависящий от длины оправки;

с=0,3-0,4 - коэффициент корректировки ширины.

12. Оправка по п. 10, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде V-образного профиля с углом между сторонами углубления α=30-60° и шириной углубления В, определяемой по зависимости:

13. Оправка по п. 10, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде W-образного профиля с углом между сторонами углубления α=30-60° и шириной углубления В, определяемой по зависимости:

,

,

где bW - ширина по основанию углубления, составляющая, мм:

.

.

14. Оправка по п. 10, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде трапециевидного профиля с углом между сторонами углубления α=30-60° и шириной углубления В, определяемой по зависимости:

,

,

где bT- ширина малого основания трапециевидного профиля, составляющая, мм:

.

.

15. Оправка по п. 10, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде многоугольного профиля с углом раскрытия между сторонами углубления, прилегающими к малому основанию, α=30-60° и шириной углубления В, определяемой по зависимости:

В=kB⋅Lопрc,

при этом ширина малого основания многоугольного профиля составляет 0,3-0,5 ширины углубления.

16. Оправка по п. 10, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде U-образного профиля с радиусом основания R, равным половине ширины углубления В, определяемой по зависимости:

В=kB⋅Lопрc.

17. Оправка по любому из пп. 10-16, отличающаяся тем, что средняя линия каждого углубления расположена нормально к касательной контура наружной поверхности продольного сечения оправки.

18. Оправка по любому из пп. 10-16, отличающаяся тем, что углубления выполнены в виде витков резьбы.

19. Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали, содержащая носовой, раскатной, калибрующий и цилиндрический участки, наружная поверхность которой выполнена профилированной в виде чередующихся в продольном сечении возвышений и углублений на заданной длине, отличающаяся тем, что углубления расположены от торца оправки на расстоянии Lom не более 0,5 диаметра носового участка оправки на длине не менее суммы длин носового и раскатного участков оправки, глубину углублений Н определяют по следующей зависимости:

Н=kH⋅doпpb,

где kH=0,02-0,03 - коэффициент глубины, зависящий от диаметра оправки;

doпр - диаметр оправки, мм;

b=0,6-0,8 - коэффициент корректировки глубины;

при этом углубления выполнены с уменьшающимися шириной Bi и шагом Si от торца оправки по ее длине, определяемыми по зависимостям:

;

;

,

,

где i - порядковый номер углубления от носка оправки;

N - общее количество углублений на оправке;

В≤0,65S - ширина первого углубления от торца оправки, мм;

S=kS⋅Lопра - величина первого шага нанесения углублений, мм;

kS=0,3-0,4 - коэффициент шага, зависящий от длины оправки;

Lопр - длина оправки, мм;

а=0,2-0,3 - коэффициент корректировки шага;

причем угол между боковой стороной углубления и осью оправки не превышает 130°.

20. Оправка по п. 19, отличающаяся тем, что профилирование наружной поверхности оправки выполнено в виде П-образного профиля, либо V-образного профиля, либо W-образного профиля, либо в виде трапециевидного профиля, либо в виде многоугольного профиля, либо в виде U-образного профиля.

21. Оправка по п. 19 или 20, отличающаяся тем, что средняя линия каждого углубления расположена нормально к касательной контура наружной поверхности продольного сечения оправки.

22. Оправка по п. 19 или 20, отличающаяся тем, что углубления выполнены в виде витков резьбы.

| Охлаждаемая оправка прошивного стана | 2019 |

|

RU2717422C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Оправка для винтовой прокатки | 1988 |

|

SU1675004A1 |

| WO 2016071423 A1, 12.05.2016. | |||

Авторы

Даты

2023-11-09—Публикация

2022-05-30—Подача