Изобретение относится к трубопрокатному производству и может быть использовано на станах винтовой прокатки при прошивке заготовок из углеродистых, легированных марок стали и из стали типа 13Cr с использованием охлаждаемых оправок.

Известна оправка прошивного стана для изготовления бесшовных труб (патент РФ №2037350, В21В 25/04, В21В 19/04, опубл. 19.06.1995), включающая полость и систему наклонных каналов в стенке, выходящих на поверхность в начале рабочей части оправки. На цилиндрической части носика выполнена кольцевая выемка, к которой подведена дополнительная группа наклонных каналов, соединяющих наружную поверхность с передним торцевым участком полости.

Недостаток аналога заключается в необходимости обеспечения высокого избыточного давления охладителя, который подают нормально к поверхности гильзы и оправки в поперечном сечении, что приводит к увеличению его расхода (повышению давления) и образованию избытка охладителя в очаге деформации. Наличие многочисленных концентраторов напряжения в полости оправок приводит к преждевременному трещинообразованию при термоциклических воздействиях, повышается износ оправок, снижается качество внутренней поверхности гильз.

Известен способ изготовления инструмента для горячей деформации (патент РФ №2508173 C1, В21В 25/00, опубл. 27.02.2014), в частности дорна или оправки для изготовления бесшовных труб, в котором осуществляют профилирование поверхности оправки на заданной длине с множеством возвышений и углублений, предпочтительно прямоугольных выступов. Затем путем термохимической обработки создают первичный защитный слой из оксида железа и на него наносят наружный защитный слой, заполняющий оставшиеся между возвышениями выемки, который может быть выполнен с применением газопламенного или плазменного напыления или термохимическим путем.

Однако в процессе прошивки защитный слой покрытия оправок выкрашивается, что повышает их износ как по профилю, так и по диаметру, приводит к снижению качества внутренней поверхности гильз ввиду микроприваривания тела оправки к гильзе в месте выкрашивания защитного слоя покрытия. Корме того, в местах выкрашивания происходит интенсивная выработка инструмента, что приводит к преждевременному трещинообразованию при термоциклических воздействиях и снижает срок службы оправок.

Наиболее близким техническим решением, принятым за прототип, является оправка для производства бесшовных труб (DE №102014105815 А1, В21В 25/04, опубл. 29.10.2015). Оправка выполнена профилированной с покрытием твердым слоем оксида железа и имеет полость, в которой размещено направляющее средство для охлаждающей воды.

Недостаток прототипа состоит в том, что в процессе эксплуатации оправки защитный слой в результате действия термических напряжений подвергается трещинообразованию, выкрашивается и отслаивается, что сокращает рабочий ресурс оправок, увеличивает затраты на их замену и простои оборудования.

Техническая задача, решаемая изобретением, состоит в выполнении оправок, обеспечивающих повышенный рабочий ресурс и снижение простоев оборудования.

Технический результат заключается в повышении стойкости охлаждаемых оправок.

Указанный технический результат достигается за счет того, что в охлаждаемой оправке прошивного стана, содержащей рабочий, калибрующий и цилиндрический участки, выполненной с полостью переменного сечения и профилированной наружной поверхностью, согласно изобретению, полость оправки образована сопряженными коаксиальными цилиндрическими и коническими поверхностями, выполненными в местах сопряжения по радиусным скруглениям, при этом разность длин оправки и полости составляет 0,5÷1,5 наружного диаметра оправки, профилирование наружной поверхности оправки выполнено в виде чередующихся в радиальном сечении возвышений и углублений, расположенных от торца оправки на 0,25÷1,0 длины рабочего участка, кроме того, возвышения и углубления на наружной поверхности выполнены с шагом не менее 0,01 длины оправки, шириной не менее 0,005 длины оправки и глубиной не более 0,005 наружного диаметра оправки.

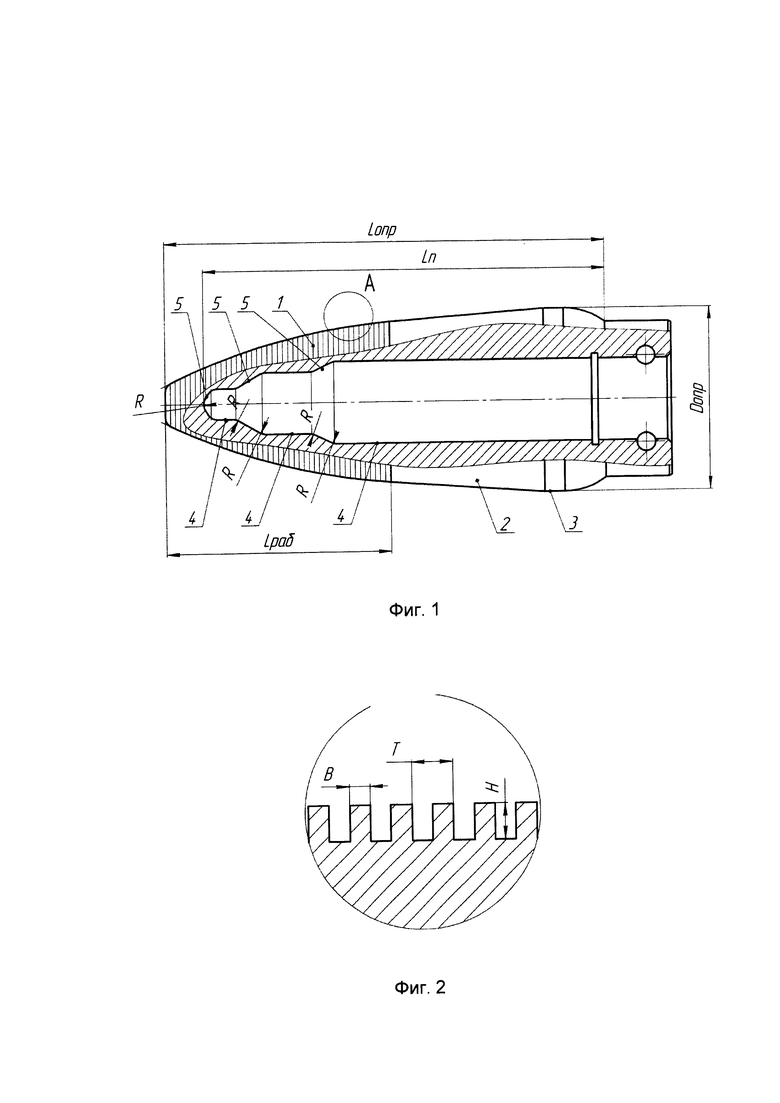

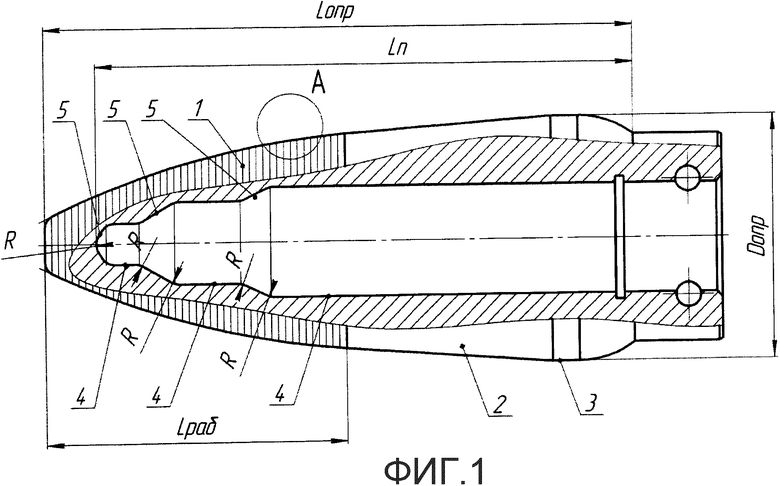

Изобретение иллюстрируется рисунками, где на фиг. 1 схематично показана охлаждаемая оправка в разрезе с выполнением профилирования наружной поверхности на всей длине рабочего участка, на фиг.2 показан вид А на фиг. 1 - возвышения и углубления на наружной поверхности оправки.

Оправка прошивного стана включает рабочий участок 1, который может быть выполнен, в частности с выпуклой конусообразной поверхностью, калибрующий конический участок 2 и цилиндрический участок 3. Полость оправки образована сопряженными коаксиальными цилиндрическими 4 и коническими 5 поверхностями, которые в местах сопряжения выполнены по радиусным скруглениям R.

Выполнение охлаждаемой оправки с полостью, которая образована сопряженными коаксиальными цилиндрическими и коническими поверхностями, выполненными в местах сопряжения по радиусным скруглениям, без концентраторов напряжений обеспечивает прохождение охлаждающей жидкости без снижения скорости, что способствует более интенсивному отводу тепла от внутренней поверхности оправки и исключает преждевременное трещинообразование и растрескивание поверхности рабочего участка оправки.

Кроме того, выполнение оправки таким образом, чтобы разность длин оправки Lопр и полости Lп составляла 0,5÷1,5 наружного диаметра оправки Dопр: Lопр - Lп=(0,5÷1,5)Dопр, также обеспечивает более интенсивное охлаждение носовой части рабочего участка оправки, что повышает стойкость охлаждаемых оправок, рабочий ресурс и снижает простои оборудования. При разности длин оправки и полости менее 0,5 наружного диаметра оправки может произойти преждевременное разрушение носовой части рабочего участка оправки из-за больших напряжений, превышающих прочностные значения в носовой части. А при разности длин оправки и полости свыше 1,5 наружного диаметра происходит снижение эффективности отвода тепла от носовой части оправки, что приведет к снижению стойкости оправки.

Выполнение наружной поверхности оправки в виде чередующихся в радиальном сечении возвышений и углублений, расположенных от торца оправки на 0,25÷1,0 длины рабочего участка Lраб обеспечивает прочное сцепление оксидного слоя, образующегося в процессе прошивки и сосредоточенного в углублениях, с поверхностью оправки и повышает стойкость оправки при термоциклических воздействиях. Расположение чередующихся в радиальном сечении возвышений и углублений от торца оправки на длине, большей длины рабочего участка оправки (с переходом на калибрующий участок оправки) может привести к дефектам на внутренней поверхности гильзы. Расположение чередующихся в радиальном сечении возвышений и углублений от торца оправки на длине, меньшей 0,25 длины рабочего участка оправки, не оказывает влияния на повышение теплоизоляционных свойств оправки при прошивке и, тем самым, не приводит к существенному приросту стойкости оправки.

В процессе работы оправки при осуществлении первых прошивок в условиях нагрева до высоких температур происходит образование оксидного слоя, его прочное сцепление с профилированной наружной поверхностью оправки. При дальнейшей эксплуатации оправок за счет образовавшегося оксидного слоя происходит повышение теплоизоляционных и фрикционных свойств, что приводит к повышению стойкости оправок.

При этом наиболее благоприятным для повышения стойкости оправок является выполнение возвышений и углублений на наружной поверхности оправки с шагом Т не менее 0,01 длины оправки, шириной В не менее 0,005 длины оправки и глубиной Н не более 0,005 наружного диаметра оправки.

Пример. Экспериментальные прошивки были проведены в условиях ПАО «ТАГМЕТ» на стане KSW 1150 VD с использованием оправок, выполненных с профилированием наружной поверхности рабочего участка в виде чередующихся в радиальном сечении возвышений и углублений на различных расстояниях от торца оправки. Для прошивки использовали, в частности непрерывно-литые заготовки диаметром 210 мм из стали марки 32Г2ФА. Полость оправки в местах сопряжений коаксиальных цилиндрических и конических поверхностей была выполнена без концентраторов напряжений по радиусным скруглениям, например R=10 мм, что обеспечивает прохождение охлаждающей жидкости без снижения скорости, более интенсивный отвод тепла от внутренней поверхности оправки и исключает преждевременное трещинообразование и растрескивание поверхности рабочего участка оправки.

Были опробованы оправки, у которых разность длин оправки и полости составляла 0,25; 1 и 1,8 наружного диаметра оправки, и оправки, у которых профилирование наружной поверхности от торца оправки было выполнено на 0,2; 0,5 и 1,2 длины рабочего участка.

Размеры возвышений и углублений на наружной поверхности в радиальном сечении выполнены с шагом Т не менее 0,01 длины оправки, шириной В не менее 0,005 длины оправки и глубиной Н не более 0,005 наружного диаметра оправки: возвышения и углубления на наружной поверхности выполнены с шагом 1 мм, шириной 0,5 мм и глубиной 0,5 мм. Оправки каждого типоразмера были изготовлены в количестве 3 штук. После первых прошивок на оправках в углублениях профилированного участка происходило образование естественного оксидного слоя, сцепленного с наружной поверхностью оправки.

При испытаниях оправок, у которых разность длин оправки и полости составляла 0,25 наружного диаметра оправки, стойкость оправок была ниже стойкости действующих оправок. В результате осмотра экспериментальных оправок наблюдались сквозные трещины в носовой части оправки.

При испытаниях оправок, у которых разность длин оправки и полости составляла 1,8 наружного диаметра оправки, их стойкость была ниже стойкости действующих оправок. При осмотре экспериментальных оправок наблюдалось оплавление носовой части оправки, однако рабочий участок оправки был практически не изношен.

При испытаниях оправок с разностью длин оправки и полости, равной одному наружному диаметру оправки, во всех случаях наблюдалось увеличение стойкости оправок при изменении длины профилирования наружной поверхности оправки.

При величине профилирования оправки, составляющей 1,2 длины рабочего участка оправки, стойкость оправок была повышена в среднем до 35% по сравнению со стойкостью действующих оправок. Однако в связи с тем, что профилирование было выполнено и на поверхности калибрующего участка оправки, при осмотре внутренней поверхности гильз были обнаружены дефекты поверхности (плена по всей длине в виде винтового следа).

При величине профилирования оправки, составляющей 0,2 длины рабочего участка оправки, не было отмечено повышения стойкости оправок.

При испытании оправок с длиной профилирования, равной 0,5 длины рабочего участка оправки, стойкость оправок была выше в среднем на 40% по сравнению со стойкостью действующих оправок. При осмотре гильзы не было обнаружено дефектов на ее внутренней поверхности.

Осмотр экспериментальных оправок показал, что после 10-15 прошивок наблюдалось затирание возвышений профилированного участка, при этом выкрашивания и износа металла на поверхности оправок не наблюдалось, форма оправок по контуру и диаметр сохранены. На предлагаемых оправках было прошито от 1130 до 1200 непрерывно-литых заготовок. Оправки могут быть использованы на станах винтовой прокатки при производстве труб из углеродистых, легированных марок стали и из стали марки типа 13Cr.

Применение предлагаемой охлаждаемой оправки прошивного стана обеспечивает повышение стойкости оправок, снижение затрат и простоев оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка стана винтовой прокатки для прошивки заготовок из легированных, высокохромистых и нержавеющих марок стали | 2022 |

|

RU2807155C1 |

| ТЕХНОЛОГИЧЕСКИЙ ИНСТРУМЕНТ КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2012 |

|

RU2496590C1 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2011 |

|

RU2457052C1 |

| Оправочный узел стана винтовой прокатки | 2017 |

|

RU2650218C1 |

| Водоохлаждаемая оправка прошивного стана | 2017 |

|

RU2649598C1 |

| ВОДООХЛАЖДАЕМАЯ ОПРАВКА ПРОШИВНОГО СТАНА | 2023 |

|

RU2819688C1 |

| ОПРАВКА КОСОВАЛКОВОГО ПРОШИВНОГО СТАНА | 2009 |

|

RU2378063C1 |

| Способ винтовой прошивки и устройство для его осуществления | 2022 |

|

RU2814881C2 |

| ОХЛАЖДАЕМАЯ ОПРАВКА КОСОВАЛКОВОГО СТАНА И СПОСОБ ЕЕ ОХЛАЖДЕНИЯ | 2014 |

|

RU2568805C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

Изобретение относится к трубопрокатному производству и может быть использовано на станах винтовой прокатки при прошивке заготовок из углеродистых, легированных марок стали и из стали типа 13Сr с использованием охлаждаемых оправок. Оправка содержит рабочий, калибрующий и цилиндрический участки. Возможность повышения стойкости охлаждаемых оправок, снижение затрат и простоев оборудования обеспечивается за счет того, что оправка выполнена с полостью переменного сечения и профилированной наружной поверхностью от торца оправки на 0,25÷1,0 длины рабочего участка в виде чередующихся возвышений и углублений. Полость оправки образована сопряженными коаксиальными цилиндрическими и коническими поверхностями, выполненными в местах сопряжения по радиусным скруглениям, разность длин оправки и полости составляет 0,5÷1,5 наружного диаметра оправки. Возвышения и углубления на наружной поверхности оправки могут быть выполнены с шагом не менее 0,01 длины оправки, шириной не менее 0,005 длины оправки и глубиной не более 0,005 наружного диаметра оправки. 1 з.п. ф-лы, 2 ил.

1. Охлаждаемая оправка прошивного стана, содержащая рабочий, калибрующий и цилиндрический участки, выполненная с полостью переменного сечения и профилированной наружной поверхностью, отличающаяся тем, что полость оправки образована сопряженными коаксиальными цилиндрическими и коническими поверхностями, выполненными в местах сопряжения по радиусным скруглениям, при этом разность длин оправки и полости составляет 0,5÷1,5 наружного диаметра оправки, при этом профилирование наружной поверхности оправки выполнено в виде чередующихся в радиальном сечении возвышений и углублений, расположенных от торца оправки на 0,25÷1,0 длины рабочего участка.

2. Оправка по п. 1, отличающаяся тем, что возвышения и углубления на ее наружной поверхности выполнены с шагом не менее 0,01 длины оправки, шириной не менее 0,005 длины оправки и глубиной не более 0,005 наружного диаметра оправки.

| DE 102014105815 A1, 29.10.2015 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНСТРУМЕНТА ДЛЯ ГОРЯЧЕЙ ДЕФОРМАЦИИ | 2011 |

|

RU2508173C1 |

| Оправка для винтовой прокатки | 1988 |

|

SU1675004A1 |

| US 5031434 А, 16.07.1991. | |||

Авторы

Даты

2020-03-23—Публикация

2019-04-08—Подача