Изобретение относится к строительству, преимущественно к промышленности теплоизоляционных материалов, и может быть использовано для обеспечения ресурсосберегающей технологии изготовлений прошивных матов из стекловолокнистых огходоь, используемых в различных отраслях народного хозяйства.

Цель /зобретенич - увеличение произ- еодителькости, автоматизация всей технологической линии, предотвращение

выделения и распространения мелкодисперсной токсичной пыли.

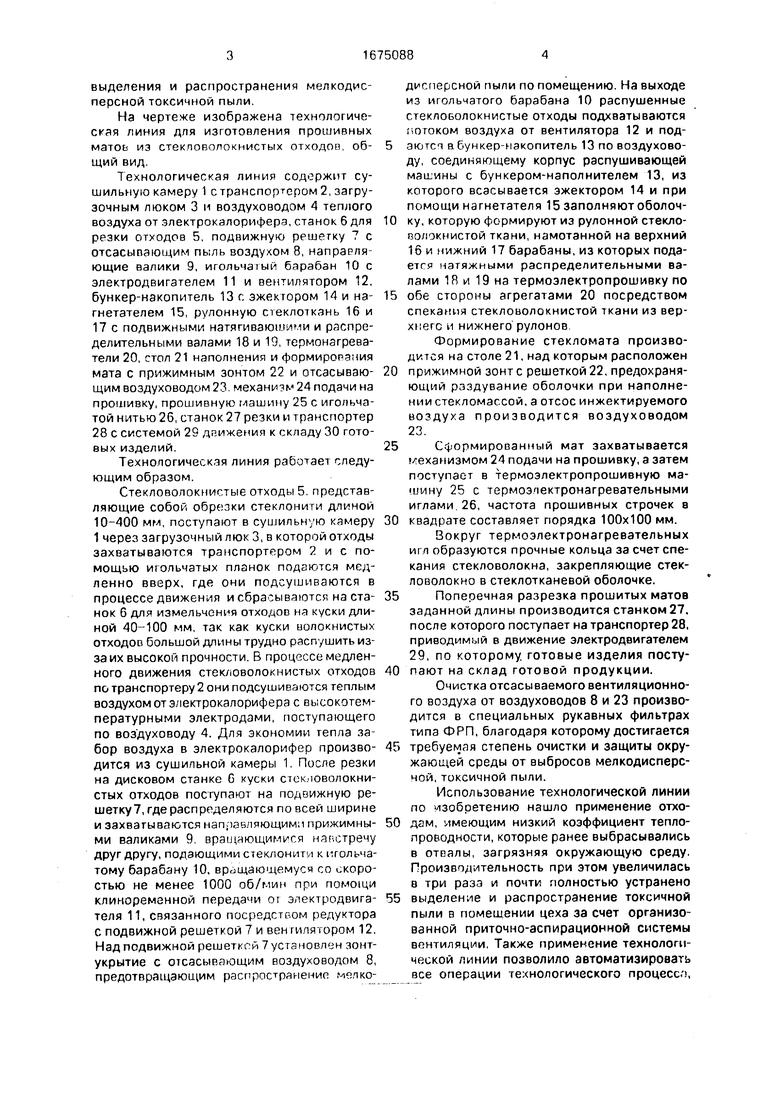

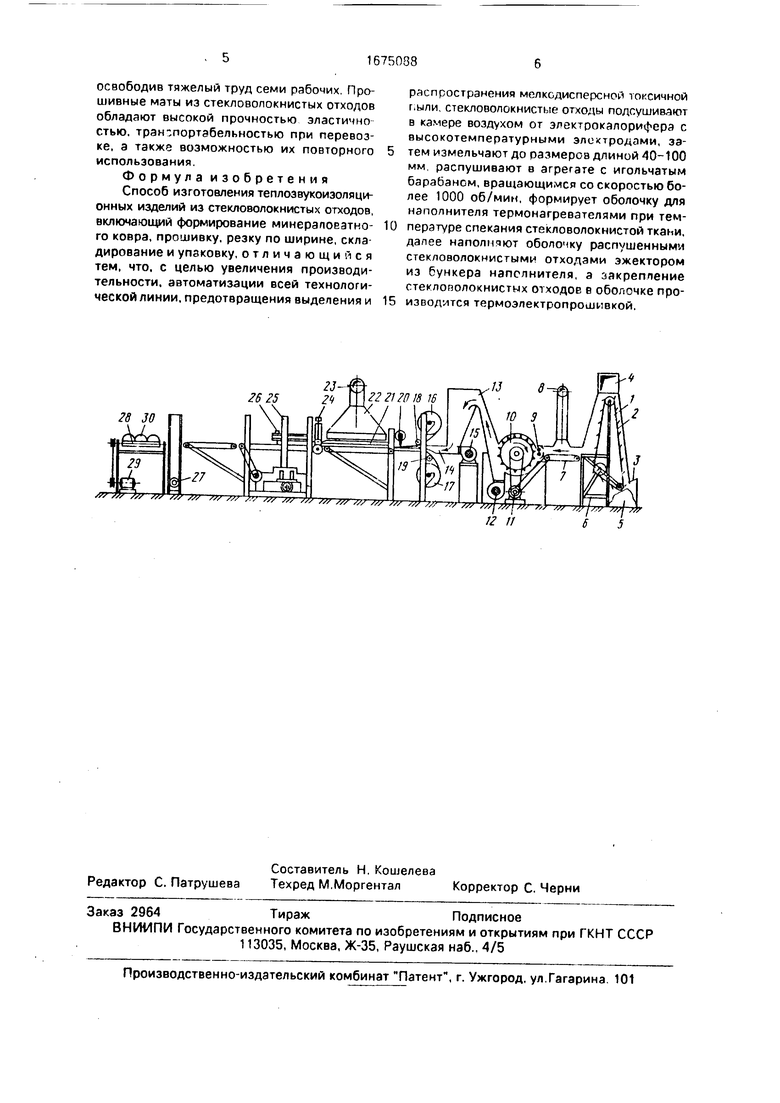

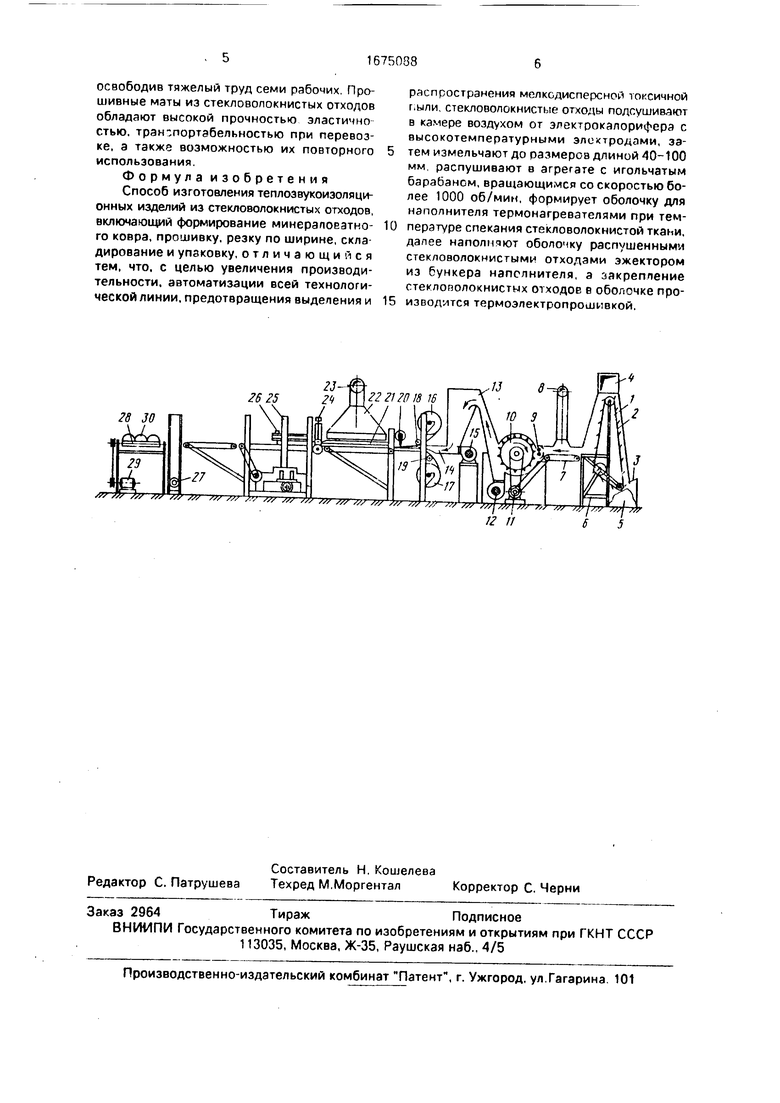

На чертеже изображена технологическая линия для изготовления прошивных матов из стекповолокнистых отходов, общий вид.

Технологическая линия содержит сушильную камеру 1 с транспортером 2, загрузочным люком 3 и воздуховодом 4 теплого воздуха от злектрокалорифера, станок 6 для резки отходов 5, подвижную решетку 7 с отсасывающим пыль воздухом 8, напраеля- ющие валики 9, игольчатый барабан 10 с электродвигателем 11 и вентилятором 12, бункер-накопитель 13 г. эжектором 14 и нагнетателем 15, рулонную стеклоткань 16 и 17с подвижными натягивающими и распределительными валами 18 и 19, термонагреватели 20, стол 21 наполнения и формиропамия мата с прижимным зонтом 22 и отсасывающим воздуховодом 23 механизм 24 подачи на прошивку, прошивную машину 25 с игольчатой нитью 26, станок 27 резки и транспортер 28 с системой 29 движения к складу 30 готовых изделий.

Технопогическая линия работает следующим образом.

Стекловолокниотые отходы 5, представляющие собой обрезки стеклонити длиной 10-400 мм, поступают в сушильную камеру 1 через загрузочный люк 3, в которой отходы захватываются транспортером 2 и с помощью игольчатых планок подаются медленно вверх, где они подсушиваются в процессе движения и сбрасываются на станок 6 для измельчения отходов ня куски длиной 40-100 мм, так как куски волокнистых отходов большой длины трудно распушить из- за их высокой прочности. Б процессе медленного движения стекловолокнистых отходов по транспортеру 2 они подсушиваются теплым воздухом от электрокалорифера с высокотемпературными электродами, поступающего по воздуховоду 4. Для экономии тепла забор воздуха в электрокалорифер производится из сушильной камеры 1. После резки на дисковом станке 6 куски стек Юволокни- стых отходов посгупают на подвижную решетку 7, где распределяются по всей ширине и захватываются направляющими прижимными валиками 9, вращающимися навстречу друг другу, подающими стеклонити к игольчатому барабану 10, вращающемуся со скоростью не менее 1000 об/мим при помощи клиноременной передачи or электродвигателя 11, связанного посредством редуктора с подвижной решеткой 7 и вентилятором 12. Над подвижной решеткой 7 установлен зонт- укрытие с отсасывающим воздуховодом 8, предотвращающим распространение мелкодисперсной пыли по помещению. На выходе из игольчатого барабана 10 распушенные стекловолокнистые отходы подхватываются потоком воздуха от вентилятора 12 и подаютсп а бункер-накопитель 13 по воздуховоду, соединяющему корпус распушивающей машины с бункером-наполнителем 13, из которого всасывается эжектором 14 и при помощи нагнетателя 15 заполняютоболоч0 ку, которую формируют из рулонной стекло- волокнистой ткани, намотанной на верхний 16 и нижний 17 барабаны, из которых пода- етгя натяжными распределительными валами 18 и 19 на термоэлектропрошивку по

5 обе стороны агрегатами 20 посредством спекания стекловолокнистой ткани из верхнего и нижнего рулонов

Формирование стекломата производится на столе 21, над которым расположен

0 прижимной зонт с решеткой 22, предохраняющий раздувание оболочки при наполнении стекломассой, а отсос инжектируемого воздуха производится воздуховодом 23.

5Сформированный мат захватывается

механизмом 24 подачи на прошивку, а затем поступает в термоэлектропрошивную машину 25 с термоэпектрочагревательными иглами 26, частота прошивных строчек в

0 квадрате составляет порядка 100x100 мм.

Вокруг термоэлектронагревательных игл образуются прочные кольца за счет спекания стекловолокна, закрепляющие стекловолокно в стеклотканевой оболочке.

5 Поперечная разрезка прошитых матов заданной длины производится станком 27. после которого поступает на транспортер 28, приводимый в движение электродвигателем 29, по которому, готовые изделия посту0 пают на склад готовой продукции.

Очистка отсасываемого вентиляционного воздуха от воздуховодов 8 и 23 производится в специальных рукавных фильтрах типа ФРП, благодаря которому достигается

5 требуемая степень очистки и защиты окружающей среды от выбросов мелкодисперсной, токсичной пыли.

Использование технологической линии по изобретению нашло применение отхо0 дам, имеющим низкий коэффициент теплопроводности, которые ранее выбрасывались в отвалы, загрязняя окружающую среду. Производительность при этом увеличилась в три раза и почти полностью устранено

5 выделение и распространение токсичной пыли в помещении цеха за счет организованной приточно-аспирационной системы вентиляции, Также применение технологической линии позволило автоматизировать все операции технологического процесс.,

освободив тяжелый труд семи рабочих. Прошивные маты из стекловолокнистых отходов обладают высокой прочностью эластично стью. транспортабельностью при перевозке, а также возможностью их повторного использования.

Формула изобретения Способ изготовления теплозвукоиэоляци- онных изделий из стекловолокнистых отходов, включающий формирование минерапоеатно- го ковра, прошивку, резку по ширине, складирование и упаковку, отличающийся тем, что, с целью увеличения производительности, автоматизации всей технологической линии, предотвращения выделения и

0

распространения мелкодисперсной токсичной пыли, стекловолокнистые отходы подсушивают в камере воздухом от электрокалориферэ с высокотемпературными электродами, затем измельчают до размеров длиной 40-100 мм распушивают в агрегате с игольчатым барабаном, вращающимся со скоростью более 1000 об/мин, формирует оболочку для наполнителя термонагревателями при температуре спекания стекловолокнистой ткани, далее наполняют оболочку распушенными стекловолокнистыми отходами эжектором из бункера наполнителя, а закреппение гтеклополокнистых отходов в оболочке производится термоэлектропрошивкой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства теплоизоляционных изделий | 1985 |

|

SU1308492A1 |

| УСТАНОВКА ДЛЯ ОКРАСКИ АВТОМОБИЛЯ | 1995 |

|

RU2128088C1 |

| СПОСОБ ПОЛУЧЕНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИНОВЫХ СМЕСЕЙ В ВИДЕ ПОРОШКА ИЛИ ГРАНУЛ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2005 |

|

RU2301237C1 |

| Устройство для очистки компоста от пленочных материалов | 1979 |

|

SU1039567A1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА ИЗ ОКИСЛЕННЫХ НИКЕЛЬСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2357168C2 |

| Пневмотранспортирующее устройство для отходов трепания лубяных культур | 1987 |

|

SU1414888A1 |

| ЗЕРНООЧИСТИТЕЛЬНО-СУШИЛЬНЫЙ КОМПЛЕКС | 1999 |

|

RU2172090C2 |

| Система производства впитывающих элементов для гигиенических изделий с рециклингом целлюлозного пуха и способ рециклинга целлюлозного пуха в этой системе | 2018 |

|

RU2695738C1 |

| УСТРОЙСТВО ДЛЯ КОНСЕРВАЦИИ И ОЧИСТКИ ЗАГРЯЗНЕННОГО ВОЗДУХА | 2011 |

|

RU2448747C1 |

| Помольно-сушильная установка | 1980 |

|

SU944647A1 |

Изобретение относится к строительству, преимущественно к промышленности теплоизоляционных материалов, и может быть использовано для обеспечения ресурсосберегающей технологии изготовления прошивных матов из волокнистых отходов, используемых в различных отраслях народного хозяйства. Цель изобретения - увеличение производительности, автоматизация всей технологической линии, предотвращение выделения и распространения мелкодисперсной токсичной пыли. В способе изготовления теплозвукоизоляционных изделий из стеклог.олокнистых отходов, включающем формирование минераловатного ковра, прошивку, резку пп ширине, складирование и упаковку, стеклоролскнистые отходы за время пребываний на тр&нспортере подсушивают а камере в JS/V/XGM от эг.ектрокалорифера с высокотемпературными электродами при температуре воэдухя 100-120°С, затем измельчают до размеров длиной 40-100 мм, распушивают в агрегате с игольчатым барабаном вращающимся со скопостью более 1000 об/мин, формируют оболомку для наполнения термомагревателями при температуре спекания стекловолокнистой ткани, далее наполняют оболочку распушенными, стекловолнистыми отходами эжектором из бункера накопителя, а крепление стекловолокна в ооолочке выполняют прошивкой нитью для придания формы прошивных матов. Использование данной технологической линии позволит найти применение отходам, имеющим низкий коэффициент теплопроводности, которые ранее выбрасывались в отвалы, загрязняя окружающую среду Также применение технологической линии позволит автоматизировать все операции технологического процесса, освободив тяжелый труд рабочих. Прошивные маты из волокнистых отходов обладают высокой прочностью, эластичностью, транспортабельностью при перевозке, а также возможностью повторного использования. 1 ил. 1 & Ь ел о VI ел о 00 00

28 30

| М | |||

| Ф | |||

| Сухарев и др | |||

| Производство теплоизоляционных материалов | |||

| М.: Высшая школа, 1981, с | |||

| Аппарат для радиометрической съемки | 1922 |

|

SU124A1 |

| Справочник по производству теплозву- коиэоляционных материалов | |||

| - Под редакцией Ю | |||

| Л | |||

| Спирина, М.: Стройиздат, 1975, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

Авторы

Даты

1991-09-07—Публикация

1989-03-26—Подача