Изобретение относится к химической, нефтехимической и другим отраслям промышленности, где используется процесс гранулирования пастообразных материалов, например в технологии получения альтакса (ди-(2-бензтиазолил)-сульфид), каптакса (2-меркаптобензтиазол), сульфенамидов (марки «Ц» - N-циклогексил-2-бензтиазолилсульфенамид и марки «М-2» - бензтиазолил-N-морфолилсульфид) и дифенилгуанидина, применяемых для регулирования скорости вулканизации и улучшения технологических свойств резин.

Одним из широко применяемых в производстве шин и резинотехнических изделий является дифенилгуанидин (ДФГ), обеспечивающий низкую скорость вулканизации и применяющийся в комбинации с другими группами ускорителей: тиазолами, сульфенамидами, тиурамами и др.

Известен способ получения гранулированного ДФГ путем экструзии пастообразного материала, заключающийся в продавливании пастообразного материала с помощью шнека через головку червячного экструдера в виде жгута цилиндрических стержней, формирования гранул путем разрезания жгута непосредственно после головки и последующей сушки полученных гранул до заданной остаточной влажности (SU №1790574, кл. С07С 279/18, опубл. 23.01.1993).

Недостатком выпускаемых товарных продуктов, полученных описанным способом, является низкая плотность получаемого товарная продукта и его насыпная плотность, что снижает его эффективность. Например, смеси с применением гранул ДФГ с более высокой насыпной плотностью (не менее 375÷400 кг/м3) имеют более высокую скорость вулканизации, меньший индукционный период и время выхода на оптимум вулканизации, лучшее распределение в матрице каучука, влияют на кинетику серной вулканизации диеновых каучуков, повышают физико-механические показатели вулканизатов, а при использовании гранул одного ДФГ с увеличенной насыпной плотностью в рецептуре резиновых смесей, вулканизаты образуются с высокими модульными показателями и увеличенной густотой поперечных связей в процессе вулканизации.

Наиболее близким к предлагаемому изобретению является способ гранулирования ускорителей вулканизации резиновых смесей, заключающийся в том, что для повышения насыпной плотности получаемого гранулированного материала, в пастообразную массу вводят минеральное масло и непосредственно перед экструзией вводят ретур, представляющий собой сухой мелкодисперсный целевой продут, так, чтобы конечная влажность пасты, подвергающейся экструзии, не превышала 40÷55%, причем ретур вводят в количестве не менее 2,0 мас.% по отношению к сухому веществу (RU №2206451, кл. В29В 9/06, C08J 3/12, опубл. 20.06.2003).

Однако для выполнения условия ввода мелкодисперсного ретура в пасту перед ее гранулированием в количестве не менее 2,0 мас.% по отношению к сухому веществу, необходимое количество ретура может появиться лишь только после предварительного размола, т.е. вторичной переработки целевого товарного продукта, что ведет к дополнительным затратам и снижению выпуска товарной продукции, а выполнение условия предэкструзионной влажности пасты 40÷55% приводит к снижению выпуска товарного продукта до 10%, так как при колебании конечной влажности пасты на ±1%, согласно технологическим расчетам оптимального процесса сушки гранулированного материала, происходит обратно пропорциональное снижение (±20) кг выхода высушенного материала на 1 тонну конечного продукта, причем, чем выше конечная влажность пасты, тем меньше насыпная плотность получаемого товарного продукта.

Задачей, на решение которой направлено изобретение, является создание способа и устройства, позволяющего увеличить плотность экструдируемого материала и насыпную плотность товарного продукта с сохранением производительности.

Указанная задача решается предложенным способом получения ускорителей вулканизации резиновых смесей в виде порошка или гранул, включающим синтез, кристаллизацию и выделение целевого продукта в виде водного раствора суспензии, в которую вводят минеральное масло, отфильтровывают и отжимают до пастообразной массы с влажностью 40-50% и смешивают с сухими отходами товарного продукта в виде смеси мелкодисперсной пыли, отсева, крошек и обломков гранул, в объемном соотношении к пастообразной массе не менее 0,03:1, затем подвергают экструзии с последующей сушкой и формированием гранул или порошка.

Введение в пастообразную массу, отжатую до влажности 40-50% сухой смеси отходов целевого продукта, как адсорбента, в виде обломков гранул (частицы диаметром 3-5 мм и длиной менее 8-10 мм), крошки (частицы размером 2,0÷5,0 мм), отсева (частицы 0,3÷2,0 мм) и мелкодисперсной пыли (частицы размером 5÷150 мкм), в объемном соотношении к пастообразной массе не менее 0,03:1, позволяет увеличить кристаллическую массу в единице объема с использованием равновесной активности адсорбтива с дополнительным вытеснением и выводом влаги из пасты на стадии смешивания и в начальной стадии уплотнения пастообразной массы в экструдере за счет укрупненного объема частиц, что позволяет увеличить насыпную плотность товарного продукта за счет снижения пористости материала. Причем сухая смесь целевого продукта представляет собой плановые отходы в производстве ускорителей вулканизации резиновых смесей.

Физический смысл смешения сухой смеси целевого продукта с пастообразной массой заключается в том, что ретур, как носитель кристаллической массы целевого продукта, состоящий только из мелкодисперсных частиц, в единице объёма имеет определенную площадь поверхности частиц, и в структуре пасты за время смешения и в начальной фазе сжатия в процессе формования только впитывает смачивающую жидкость (адсорбтив), заполняя поровое пространство структуры частиц равномерно в количестве, соответствующем скорости впитывания и времени процесса смешения. А сухая смесь, состоящая в основном из более крупных частиц, в той же единице объёма имеет меньшую площадь поверхности частиц и, попадая в структуру пасты при тех же условиях смешения и движения массы из зоны смешения на стадию формования, успевает впитать меньше влаги, но за счет объема крупных частиц и их исходной прочности дополнительно вытесняет влагу и выводит на поверхность пастообразной массы в камере смешения, где ее излишки удаляются, благодаря чему влаги выводится больше в полтора-два раза, чем впитывается мелкодисперсными частицами ретура в единице объёма. Этот прием позволяет резко уменьшить количество влаги в пастообразной массе, подвергаемой экструзии, увеличить прочность физико-механических связей при уплотнении структуры пастообразного материала и получить товарный продукт с увеличенной насыпной плотностью.

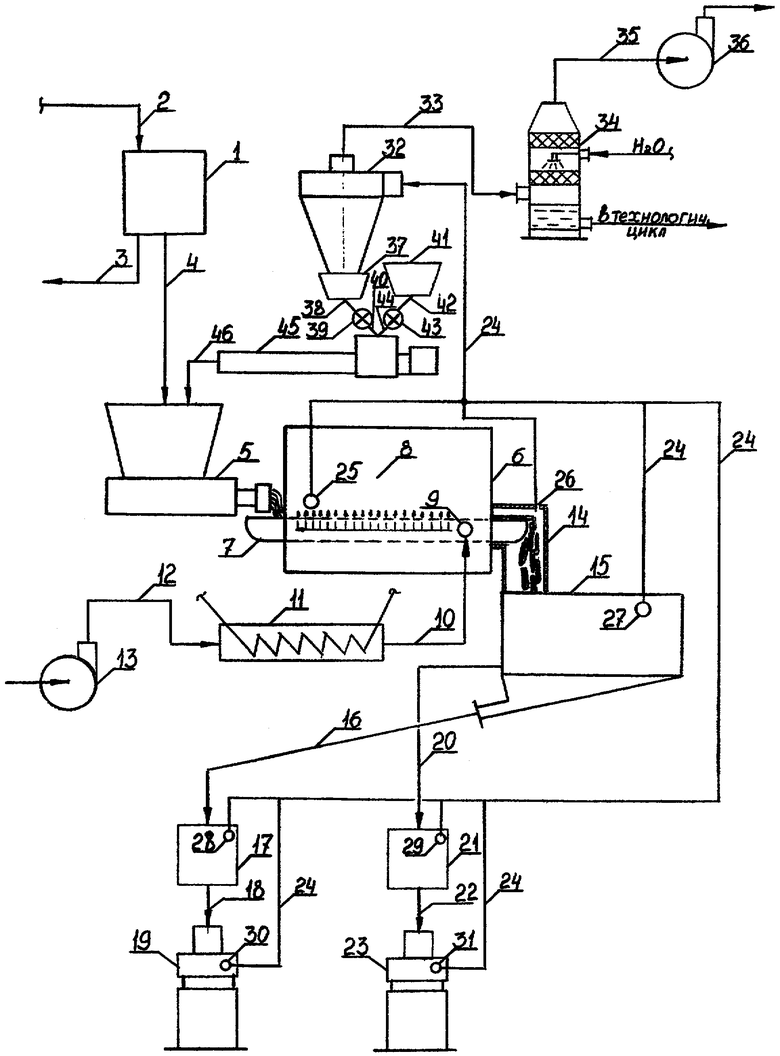

Указанная задача также решается тем, что установка для получения ускорителей вулканизации резиновых смесей в виде порошка или гранул содержит барабанный вакуум-фильтр, соединенный с линией подачи водного раствора суспензии целевого продукта, шнековый экструдер, соединенный с вакуум-фильтром вертикальным каналом, ленточную конвективную сушилку тоннельного типа, схему формирования товарного продукта в виде порошка или гранул, соединенную на входе вертикальным каналом с сушилкой, а на выходе с накопительными бункерами установок для фасовки товарного продукта в тару, накопительный бункер для смеси сухих отходов товарного продукта и дополнительный бункер для мелкодисперсного товарного продукта, которые через дозатор сообщены с камерой смешения шнекового экструдера, и схему сбора всех видов сухих отходов товарного продукта, включающую линию отбора отработанного сушильного агента из сушилки, линию отбора воздуха из схемы формирования товарного продукта, из вертикального канала, соединяющего сушилку со схемой формирования товарного продукта, из накопительных бункеров для товарного продукта и установок для фасовки товарного продукта, которые объединены в одну линию, соединенную через нижний выход циклона с накопительным бункером для смеси сухих отходов, верхний выход циклона через средний вход и верхний выход санитарной колонны и вентилятор для вывода воздуха соединен с атмосферой.

Способ осуществляют следующим образом: началом выделения целевого продукта в технологиях получения ускорителей вулканизации резиновых смесей является стадия кристаллизации, где вводится требуемое количество минерального масла для формирования качественного экструдированного материала, и, в зависимости от достигнутой в процессе кристаллизации величины кристаллов, их количества и концентрации в единице объема после фильтрации водного раствора суспензии целевого продукта и отжима, получают пастообразную массу с начальной влажностью 40-50%, которая в процессе подачи на экструзию анализируется, и по результатам анализа уточненной влажности пасты параллельно в шнековый экструдер дозированно подают сыпучий продукт, представляющий собой плановые отходы со стадий сушки, формирования и фасовки товарного продукта, собирающийся в непрерывный поток в виде мелкодисперсной пыли, отсева, крошек и обломков гранул в количестве не менее 0,03 доли объёма пастообразной массы (с учетом часовой производительности экструдера) и после смешения полученная пастообразная масса формуется через фильерную решетку экструдера в виде жгута цилиндрических стержней, которые сушат и формируют в виде гранул или порошка и фасуют в тару, причем через 1,0-1,5 часа после начала процесса экструзии пастообразного материала, за счет повышения насыпной плотности материала плановых отходов, потребность в сыпучем продукте для смешения с пастой и поддержания нижней границы потребительской насыпной плотности товарного продукта уменьшается на 25-30% и при сохранении, в последующем, подачи неизменной массы сыпучего целевого продукта на смешение с пастой достигается насыпная плотность товарного продукта в заданном диапазоне не ниже 375-400 кг/м3 при заданном колебании влажности отжатой пасты 40-50%.

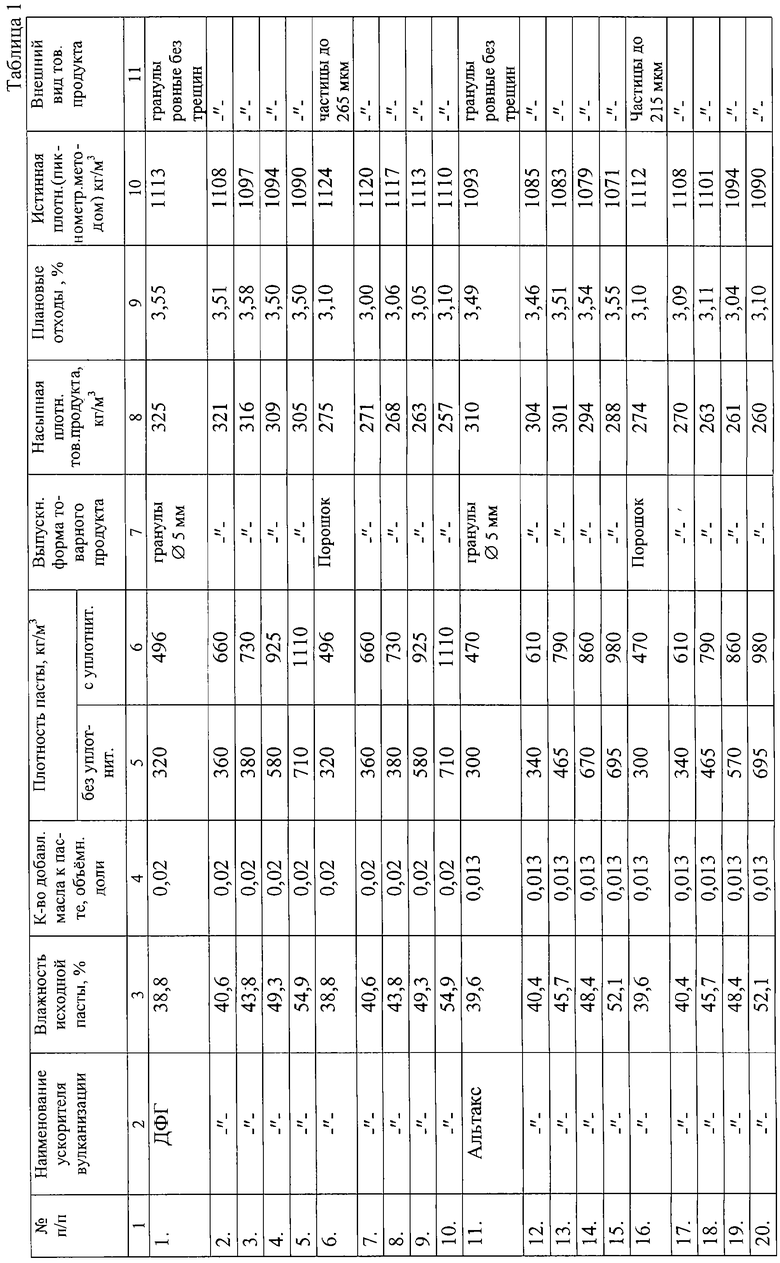

Ниже представлены примеры осуществления способа, результаты которых представлены в таблицах 1 и 2.

Получили по известной технологии водные растворы суспензий ДФГ, альтакса, каптакса, сульфенамида М-2, которые отфильтровали на барабанном вакуум-фильтре и отжали в виде пасты в смеси с минеральным маслом КС-19 (Гост 9243-75) в количестве 0,01 доли объёма гранулируемой пастообразной массы. Отделили по 6 порций пастообразного материала объемом по 1000 мл каждого продукта с номиналами влажности: ДФГ - 54,9%, 49,3%, 43,8%, 40,6%, 38,8%; альтакс - 52,1%, 48,4%, 45,7%, 40,4%, 39,6%; каптакс - 51,8%, 47,3%, 44,6%, 40,0%, 38,3%; сульфенамид М-2 - 55,0%, 50%, 46,2%, 40,1%, 39,3%. В каждой порции замерили значения плотности пастообразного материала по ИСО 1064-74 Гост 29190-91. Все 30 порций каждого материала разделили на 3 группы, а каждую группу разделили на 2 подгруппы, в каждую из которых вошло по 1000 мл отобранной пасты каждого номинала влажности. Все порции пастообразной массы раздельно пропускали через шнековый экструдер с диаметром фильерной решетки 5,0 мм. В примерах 1-5, 11-15, 21-25, 31-35 таблицы 1 полученную массу в виде жгута цилиндрических стержней подсушили до остаточной влажности не более 0,2%. Высушенные цилиндрические стержни каждой порции раздельно нарезали на гранулы длиной 15 мм, отделили друг от друга, откалибровали, взвесили полученные гранулы и отдельно отходы в виде обломков и крошек, подсчитали процентное соотношение между полученными гранулами и отходами в каждой порции, замерили насыпную плотность раздельно по Гост 11035.1-93 и истинную плотность пикнометрическим методом по Гост 21119.5-5 (ст. СЭВ 4245-83) с использованием ПЭС-5 в качестве вытесняющей жидкости. Результаты представлены в таблице 1.

В примерах 6-10, 16-20, 26-30, 36-40 таблицы 1 процесс вели аналогично примерам 1-5, 11-15, 21-25, 31-35 таблицы 1, но высушенный гранулированный материал раздельно размололи на стержневой мельнице, просеяли, взвесили порошок и отсев, замерили насыпную плотность и истинную плотность конечного продукта.

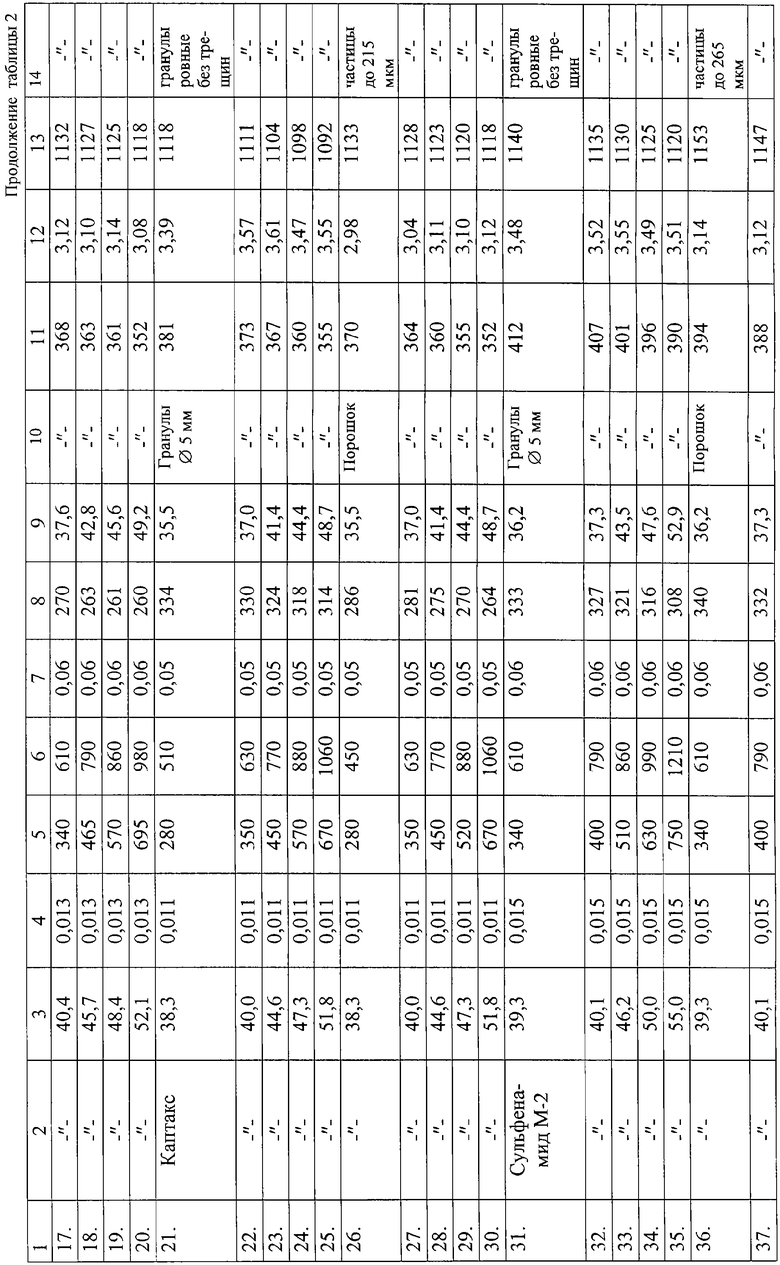

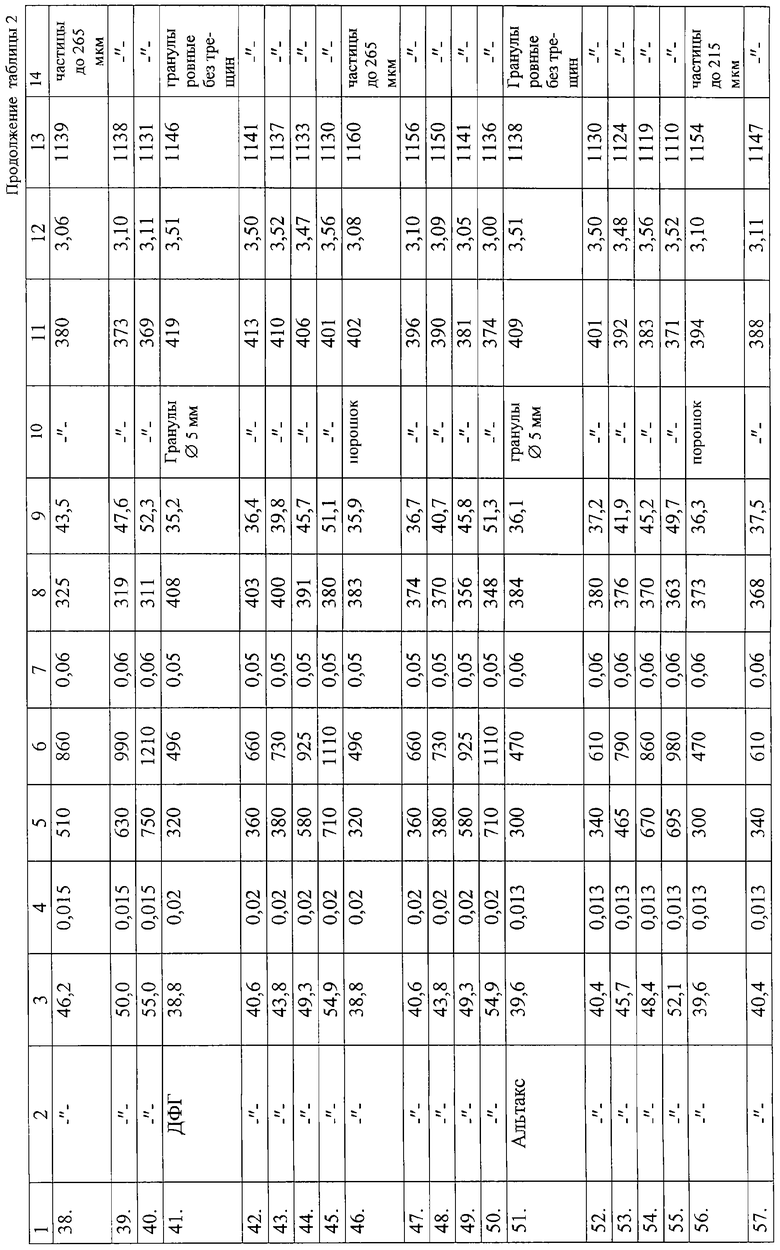

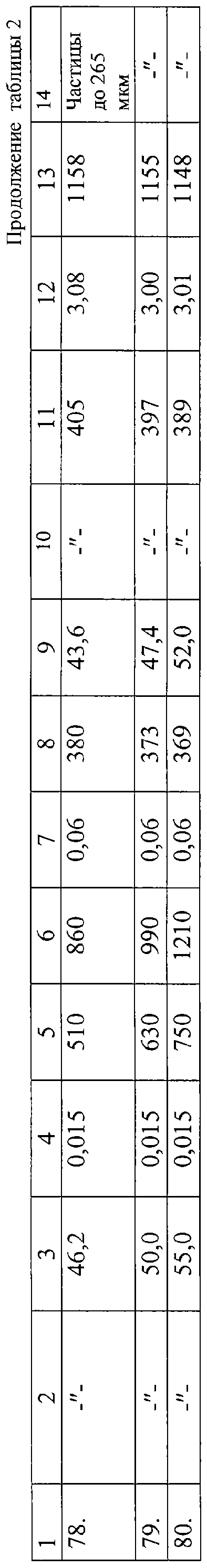

В примерах 1-40 таблицы 2 каждую порцию пастообразной массы раздельно пропускали через гранулятор после смешения пасты с сыпучим продуктом насыпной плотности из порций 1-40 таблицы 1 и далее все действия в примерах 1-5, 11-15, 21-25, 31-35 таблицы 2, аналогично примерам 1-5, 11-15, 21-25, 31-35 таблицы 1, а в примерах 6-10, 16-20, 26-30, 36-40 таблицы 2 аналогично примерам 6-10, 16-20, 26-30, 36-40 таблицы 1.

В примерах 41-80 таблицы 2 каждую порцию пастообразной массы раздельно пропускали через гранулятор после смешения пасты с сыпучим целевым продуктом насыпной плотности из порций 1-40 таблицы 2 и далее все действия в примерах 41-45, 51-55, 61-65, 71-75 таблицы 2, аналогично примерам 1-5, 11-15, 21-25, 31-35 таблицы 2, а в примерах 46-50, 56-60, 66-70, 76-80 таблицы 2 аналогично примерам 6-10, 16-20, 26-30, 36-40 таблицы 2.

В процессе формирования гранулированного материала цилиндрические стержни были гладкие, без разрывов. Высушенный материал без трещин.

При формировании гранул (нарезка по размерам, затем разделение жгута и калибровка) усредненный процент отходов в одной порции составил ≈3,5% по отношению к полученному товарному продукту.

Из данных, приведенных в таблицах 1-2, видно, что процесс гранулирования по предложенному способу позволяет достигнуть требуемой плотности гранулированного материала и насыпной плотности товарного продукта 375-400 кг/м3 более при заданном диапазоне влажности пасты 40-50% с добавлением минерального масла не менее 0,01 доли и не более 0,02 доли объёма гранулируемой пастообразной массы, а также ниже 40% и выше 50% влажности пасты, но для пастообразной массы со смесью целевого продукта с влажностью менее 37% возрастает необходимость увеличения мощности экструдера, т.е. резко возрастают энергетические затраты, а при влажности пастообразной массы более 50% сложно получить даже минимально заданную потребительскую насыпную плотность товарного продукта.

Общее количество отходов при производстве ДФГ:

при получении гранул:

а) сушка гранулированного материала (мелкодисперсная пыль при конвективном уносе) ≈1,5%;

б) крошка (образующаяся в связи с движением транспортерной ленты, при встряхивании ленты) ≈0,3-0,5%;

в) мелкодисперсная пыль, крошка (образующиеся при транспортировании готового продукта на упаковку и в процессе упаковки в тару) ≈0,2%.

г) крупные куски гранул, крошка (образующаяся при нарезке и калибровке гранул) 13,5%.

Всего: (1,5+0,5+0,2+3,5)% ≈5,7% от массы готового продукта.

при получении порошка: сушка ≈1,5%; обработка ≈3,0; упаковка в тару ≈0,3%.

Всего: (1,5+3,0+0,3)%≈4,8%.

Досыпка отходов товарного продукта в количестве не менее 0,03 доли от объёма пастообразной массы, для смешения с пастой перед экструдированием, составляет ≈2,2 мас.% сухого вещества на тонну конечной продукции, поэтому отходов товарного продукта, образующихся в производстве в количестве до 5,0 мас.% сухого вещества на тонну конечного продукта, достаточно для получения товарного продукта с заданной повышенной насыпной плотностью.

На чертеже показана общая схема предлагаемой установки.

Установка содержит барабанный вакуум-фильтр 1, соединенный с линией 2 подачи водного раствора суспензии целевого продукта и с линией 3 вывода промывных вод и с вертикальным каналом 4, направленным вниз, в камеру смешения шнекового экструдера 5, ленточную сушилку 6 с транспортером 7 в виде сетки и тоннельными камерами 8, где в зоне межсеточного пространства в точке 9 присоединен воздуховод 10, который через камеру 11 подогрева воздуха и воздуховод 12 соединен с вентилятором подачи воздуха 13; вертикальный транспортный канал 14, соединяющий пространство в конце транспортной ленты 7 со схемой 15 формирования товарного продукта в виде порошка или гранул, нижняя часть которого через транспортную линию 16, накопительную емкость 17, патрубок 18 соединена с установкой 19 фасовки порошка, а средняя часть по транспортной линии 20; через накопительную емкость 21, патрубок 22 соединена с установкой 23 для фасовки гранул; воздуховод 24, один конец которого соединен в точке отбора воздуха 25 с тоннельными камерами 8 сушилки 6, другой конец в точке отбора воздуха 27 схемы формирования 15, а также в точках отбора воздуха 28 и 29 из накопительных емкостей 17 и 21, в точках отбора воздуха 30 и 31 из установок 19 и 23 для фасовки порошка и гранул, второй конец воздуховода 24 соединен со входом циклона 32, выход которого через воздуховод 33, санитарную колонну 34, воздуховод 35 и вентилятор 36 для отвода воздуха соединен с атмосферой, а приемный бункер 37, через патрубок 38, шлюзовый питатель 39 и патрубок 40 так же, как и приемный бункер 41, через патрубок 42, шлюзовый питатель 43 и патрубок 44 соединены с камерой смешения шнекового экструдера 5.

Установка работает следующим образом: перед началом процесса экструдирования предварительно включают вентилятор 13 для подачи атмосферного воздуха по линии 12, через камеру подогрева воздуха 11, откуда по линии 10 подогретый воздух поступает на вход 9 в межсеточное пространство транспортера 7 тоннельных камер 8 в конце конвективной сушилки 6 и вентилятор 36 для вывода в атмосферу очищенного от разных форм целевого продукта воздуха системой очистки через воздуховод 35, санитарную колонну 34, воздуховод 33, циклон 32 и воздуховод 24 из выхода 25 тоннельных камер 8 вначале сушилки 6, из схемы формирования 15 на выходе 27, из накопительных емкостей 17 и 21, через выходы 28 и 29 и из установок 19 и 23 через выходы 30 и 31. Включают транспортер 7. В бункер 41 засыпают сухую смесь целевого материала в виде отходов или порошка для работы в течение первого часа из расчета не менее 0,03 доли объема пастообразной массы, поступающей из вакуум-фильтра, с учетом часовой производительности экструдера. После прогрева системы и готовности устройства включают барабанный вакуум-фильтр 1, при этом линия 3 открыта для слива промывных вод, включают шлюзовый питатель 43, шнековый дозатор 45 и экструдер 5. Открывают линию 2 и подают водный раствор суспензии целевого продукта на барабанный вакуум-фильтр 1. Отфильтрованный и отжатый целевой продукт в виде пастообразной массы по линии 4 поступает в камеру смешения экструдера 5, куда одновременно по линии 46 из бункера 41 через патрубок 42, шлюзовый питатель 43 и дозатор 45 поступает сухая смесь отходов целевого продукта, смешивается с пастой, продавливается через фильерную решетку экструдера 5, и в виде жгута цилиндрических стержней укладываются на транспортную ленту 7 и затем поступают в конвективную сушилку 6, где в течение расчетного времени проходят цикл сушки и в конце сушилки 6 с транспортера 7 высушенный материал по вертикальному транспортному каналу 14 поступает на схему формирования 15, где в зависимости от потребительской потребности получают либо гранулы, либо порошок, которые по своим линиям поступают на фасовку в тару.

Одновременно с началом процесса экструдирования, сушки, формирования товарной формы и транспортировки товарного продукта на фасовку, в систему очистки по линии 24 в течение первого часа ведется сбор всех форм отходов целевого продукта в виде мелкодисперсной пыли, крошек, отсева и ломаных гранул, которые улавливаются циклоном 32 и собираются в накопительном бункере 37 и после 1,0-1,5 часового скопления отходов начинают дозировку сыпучего материала из бункера 37 через патрубок 38 шлюзовый питатель 39 и патрубок 40 в приемный бункер дозатора 45, систему подачи сыпучего материала из дополнительного бункера 41 прекращают путем отключения шлюзового питателя 43, и система остается в режиме готовности в случае остановки устройства. Таким образом, устройство функционирует непрерывно.,

Изобретение относится к химической, нефтехимической и другим отраслям промышленности, где используется процесс гранулирования пастообразных материалов, например в технологии получения альтакса, кап-такса, сульфенамидов и дифенилгуанидина, применяемых для регулирования скорости вулканизации и улучшения технологических свойств резин. В способе осуществляют синтез, кристаллизацию и выделение целевого продукта в виде водного раствора суспензии, в которую вводят минеральное масло. Полученную смесь отфильтровывают и отжимают до пастообразной массы с влажностью 40-50% и смешивают с сухими отходами товарного продукта в виде смеси мелкодисперсной пыли, отсева, крошек и обломков гранул, в объемном соотношении к пастообразной массе не менее 0,03:1. Затем подвергают полученную смесь экструзии с последующей сушкой и формированием гранул и порошка. Способ осуществляется на установке, которая содержит установленное по ходу технологического процесса оборудование, необходимое для осуществления данного способа. Изобретение позволяет непрерывно получать товарный продукт с повышенной насыпной плотностью более 375 кг/см без снижения производительности. 2 н.п. ф-лы, 1 ил., 2 табл.

| СПОСОБ ГРАНУЛИРОВАНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИН | 2002 |

|

RU2206451C1 |

| EP 0096790 A1, 28.12.1983 | |||

| US 3905122 A, 16.09.1975 | |||

| DE 3221947 A1, 22.12.1983 | |||

| US 4313863 A, 02.02.1982. | |||

Авторы

Даты

2007-06-20—Публикация

2005-12-12—Подача