Изобретение относится к строительным материалам, в частности к технологии изготовления строительных материалов на основе силикат-глыбы, и может быть использовано для производства стеновых блоков, кирпича.

Цель изобретения - повышение прочности и водостойкости и снижение себестоимости изделий.

Химический состав отхода, известняка- ракушечника, %: СаСОз 95-100 (СаО-56, С02-44); МдСОз 0-3, глинистые примеси остальное.

Силикат-глыба имеет формулу Na20mSl02, где m-модуль стекла, изменяется от 2,7 до 3. Химический состав силикат- глыбы следующий, %: SIO 72; NaaO 26,1; А1гОз 1,5; РеаОз 0,07; прочие примеси остальное.

В качестве наполнителя используют отход от распиловки известняка-ракушечника с размерами зерен менее 5 мм, так как при использовании фракции более 5 мм увеличиваются трудозатраты и снижается прочность материала. При использовании силикат-глыбы менее 3%, т.е. при соотношении известия к-ракушечник:силикат-глыба, равном 4,5:1, уменьшается прочность изделия, а при использовании более 6%, т.е. при соотношении 2,5:1, увеличивается щелочность, что ведет к снижению водостойкости, поэтому при приготовлении вяжущего соотношение известия к-ракушечник:силикат- глыба берут в пределах от 3:1 до 40:1. При удельной поверхности менее 3600 см /г ухудшается растворимость силикат-глыбы, что приводит к снижению прочности изделия, а увеличивать удельную поверхность

О VI

сл ю

00

о

более 5000 см /г нецелесообразно, так как нужно увеличивать время помола, т.е. увеличивать энергозатраты. Водотвердое отношение менее 0,12 недостаточно для затворения сухой массы, а водотвердое отношение более 0,15 приводит к увеличению энергозатрат. Температура сушки более 110°С также увеличивает энергоемкость тепловой обработки,

Для приготовления вяжущего часть наполнителя и силикат-глыбу подвергают совместному измельчению в бегунах, так как при этом происходит более равномерное распределение малого количества силикат- натрия (4-6%). Одним из существенных отличий предлагаемого способа от известного является истирание силикат-натрия совместно с отходом известняка-ракушечника в бегунах в соотношениях 3-4:1, в результате чего в сочетании с остальными существенными признаками образуются зерна пластинчатой формы с большим количеством микродефектов, в то время как при помоле в шаровой мельнице форма зерен близка к сферической, что является определяющим для достижения поставленной цели, поскольку за счет повторной сушки водонасы- щенного материала происходит более полное растворение силикат-натрия и поэтому получают материал с повышенными прочностными показателями и водостойкостью при сохранении объемной массы. При определении щелочности среды по- сле первой стадии сушки и после насыщения водой и второй стадии бушки число рН среды возрастает с увеличением прочности. Это подтвержает то, что при повторном погружении в воду происходит более полное растворение силикат-натрия, который частично растворяется во время первой стадии, это приводит к увеличению содержания щелочи и повышению прочности образца. Обоснование пределов подтверждено в примерах 4 и 5.

Технология способа заключается в следующем: подготовка сырьевых материалов; оба материала (известняк-ракушечник и силикат-глыба) раздельно подаются на дробление в щековую дробилку: подготовка вяжущего путем совместного истирания известняка-ракушечника-и силикат-глыбы в бегунах после дозировки при соотношениях от 3:1 до 4:1 до удельной поверхности от

3600 до 5000 см /г; рассев наполнителя - известняка-ракушечника через сито размером отверстий 5 мм; дозировка наполнителя и вяжущего по массе в весовом дозаторе в

соотношении (75:25)(80:20); сухое перемешивание компонентов в течении 2-3 мин; подают воду при водотвердом отношении В/Т 0,12-0,15 и продолжают перемешивание еще 3-5 мин. Формуют образцы размером 5x5x5 в формах и подаются к виброплощадке, вибрирование производят при частоте 50 Гц и амплитуде 0,25-0,35 мм в течении 120-180 с. Формы оставляют на сутки, расформовывают на следующий

день, образцы помещают в сушильный шкаф и сушат их по режиму: подъем температуры до 3 ч, охлаждение. На следующие сутки после сушки сухие образцы погружают в воду до полного насыщения на

3-4 ч. Сырые образцы вновь помещают в сушильный шкаф и проводят повторную сушку по режиму: подъем температуры до 100-110°С 1 ч, сушка при 100-110°С 2ч; охлаждение.

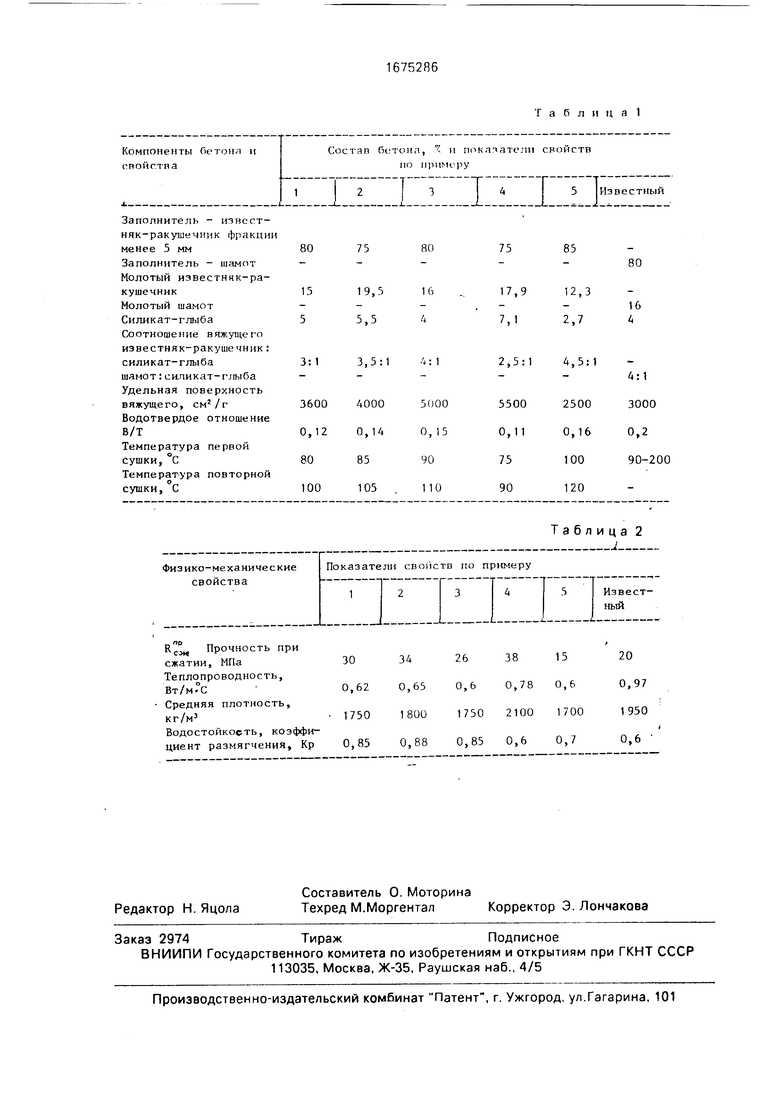

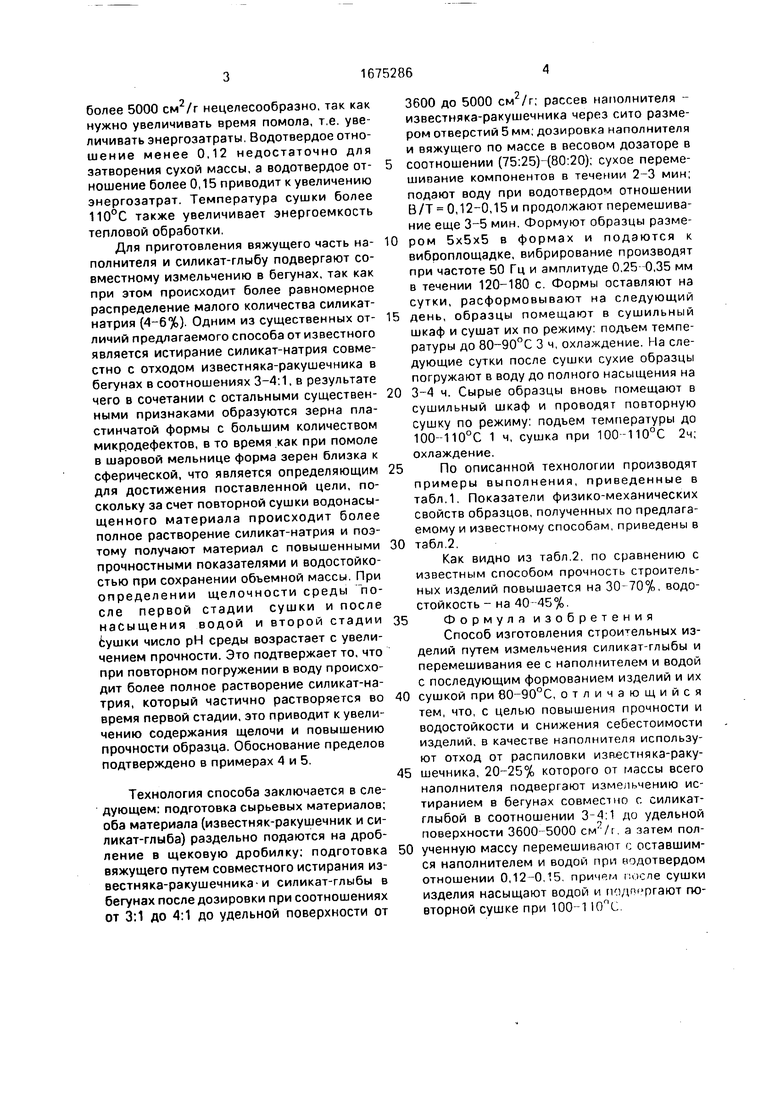

По описанной технологии производят примеры выполнения, приведенные в табл.1. Показатели физико-механических свойств образцов, полученных по предлагаемому и известному способам, приведены в

табл.2.

Как видно из табл.2, по сравнению с известным способом прочность строительных изделий повышается на 30-70%, водостойкость - на 40-45%.

Формула изобретения

Способ изготовления строительных изделий путем измельчения силикат-глыбы и перемешивания ее с наполнителем и водой с последующим формованием изделий и их

сушкой при 80-90°С, отличающийся тем, что, с целью повышения прочности и водостойкости и снижения себестоимости изделий, в качестве наполнителя используют отход от распиловки изяестняка-ракушечника, 20-25% которого от массы всего наполнителя подвергают измельчению истиранием в бегунах совместно с силикат- глыбой в соотношении 3-4:1 до удельной поверхности 3600-5000 см2Л. а затем полученную массу перемешивают с оставшимся наполнителем и водой при водотвердом отношении 0,12-0,15. причем после сушки изделия насыщают водой и подергают повторной сушке при 100-1 ЮПС.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018498C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1991 |

|

RU2035430C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1989 |

|

SU1715763A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2012548C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ | 2006 |

|

RU2332386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2012 |

|

RU2502697C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУТЕРОВКИ ТЕПЛОВЫХ АГРЕГАТОВ | 2007 |

|

RU2363684C1 |

| СПОСОБ ПРОИЗВОДСТВА ВОДОСТОЙКИХ ГИПСОВЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2413689C2 |

| Вяжущее | 1980 |

|

SU927774A1 |

Изобретение относится к строительным материалам, в частности к технологии изготовления строительных изделий на основе силикат-глыбы. Цель изобретения - повышение прочности и водостойкости и снижение себестоимости изделий. Способ изготовления строительных изделий заключается в том, что 20-25% от массы всего наполнителя отхода от распиловки известняка - ракушечкина истирают на бегунах совместно с силикат-глыбой до удельной поверхности 3600-5000 см2/г в соотношении 3-4:1. Затем полученную массу перемешивают с оставшейся частью наполнителя и водой при водотвердом отношении В/Т 0,13-0,15, формуют изделия, сушат их при 80-90°С, а затем изделия насыщают водой и подвергают повторной сушке при 100- 110°С. Прочность изделий при сжатии 26-34 МПа, водостойкость 0,85-0,88, средняя плотность 1750-1800 кг/м3. 2 табл. у Ј

Компоненты бетона и свойства

Состап бетона, % и поктатели свойств по примеру

1

17,912,3

7,12,7

Заполнитель - известняк-ракушечник фракции

менее 5 мм8075807585

Заполнитель - шамот

Молотый известняк-ракушечник1519,516 Молотый шамот - - - Силикат-глыба 5 5,5 А Соотношение вяжущего известняк-ракушечник:

силикат-глыба3:13,5:1. 4:12,5:1А,5:1

шамот:силикат-глыба----Удельная поверхность

вяжущего, смг/г36004000500055002500

Водотвердое отношение

В/Т0,12 0,140,150,110,16

Температура первой

сушки,°С80859075100

Температура повторной сушки,°С10010511090120

mm

Известный

80

17,912,3

7,12,7

16

4

4:1 3000 0,2 90-200

Таблица 2

| Тотурбиева Б.Д | |||

| Жаростойкие бетоны на силикат-натриевом композиционном вя-, жущем, Автореф | |||

| дис | |||

| на соиск | |||

| учен.степени д-ра техн | |||

| наук, М., 1987, с | |||

| Способ очистки нефти и нефтяных продуктов и уничтожения их флюоресценции | 1921 |

|

SU31A1 |

| В.В.Куйбышева) | |||

| Смесь для изготовления жаростойкого бетона | 1986 |

|

SU1337365A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-07—Публикация

1989-09-19—Подача