ности строительных материалов и может быть использовано при изготовлении горелок и футероБок металлургических печей.

Целью изобретения является снижение теплопроводности.

Пример. Используют силикат- глыбу химического состава (2,8- 2,9) мел химического состава, в мас.%: СаО 54,88; MgO 0,53; 0,86; ППП остальное; корунд - алюмосодержащая добавка (химический составов- А1,0); муллитокорундовьй заполнитель с содержанием окиси алюминия не менее 75% (химический состав , - 2SiO, фракция 0,5-5 мм).

Совместное использование в смеси в качестве вяжущего в указанных коли- чествах силикат-глыбы и мела позволяет повысить качество изделий, во-пер

вых, за счет его лучшего диспергирования .при помоле, во-вторых, из-за осутствия (по сравнению с доломитом) MgCO, менее активного по отношению к Na O-nSiO вещества. Меньшее содержание мела ведет к снижению прочности материала, начиная с температур 800-900 с, а силикат-глыбы - к потере прочности после сушки.

Большее содержание мела ведет к потере прочности материала после сушки, а увеличение содержания силикат- глыбы - к снижению огнеупорности и температуры применения.

Муллито-корундовьй заполнитель является катализатором процесса кристаллизации муллита, что ведет к повышению прочности и термической стойкости, а также температуры приме-; нения.

Корунд используют для повышения огнеупорности и температуры применения . Содержание его в смеси менее 10% ведет к снижению огнеупорности вяжущего, а более 11% - к снижению .прочности вяжущего при 800-900 С.

Жаростойкий бетон готовят путем измельчения компонентов вяжущего в мельнице до удельной поверхности 3500 , перемешивания с остальными компонентами в течение 20-30 ми и затворения водой при ,2, формования изделий и термообработки их путем сушки при 200-250 С в течение 1 сут и обзкига в процессе эксплуатации при 1200°С.

ирует по схеме

CaOOj- CaO + СО К

Затем СаО вступает в реакцию силикат-глыбы:

2СаО + SiO 2CaO-SiO,

Одновременно СаО вступает цию с Al. ,:

СаО + А1,,0з CaO-Al O,

или

СаО-2А1,,0,,

т.е. получают материал с высокой огнеупорностью (1830-1790°С) и темпера- турой применения до 1600°С.

При дальнейшем повышении температуры SiO вступает в реакцию с А12,0з и образует муллит ЗА 2Si02, что ведет к повышению прочности, огнеупорности и термической стойкости материала .

Данный состав позволяет иметь жаростойкий материал с высокими показателями и сравнительно низкой стои- мостью.

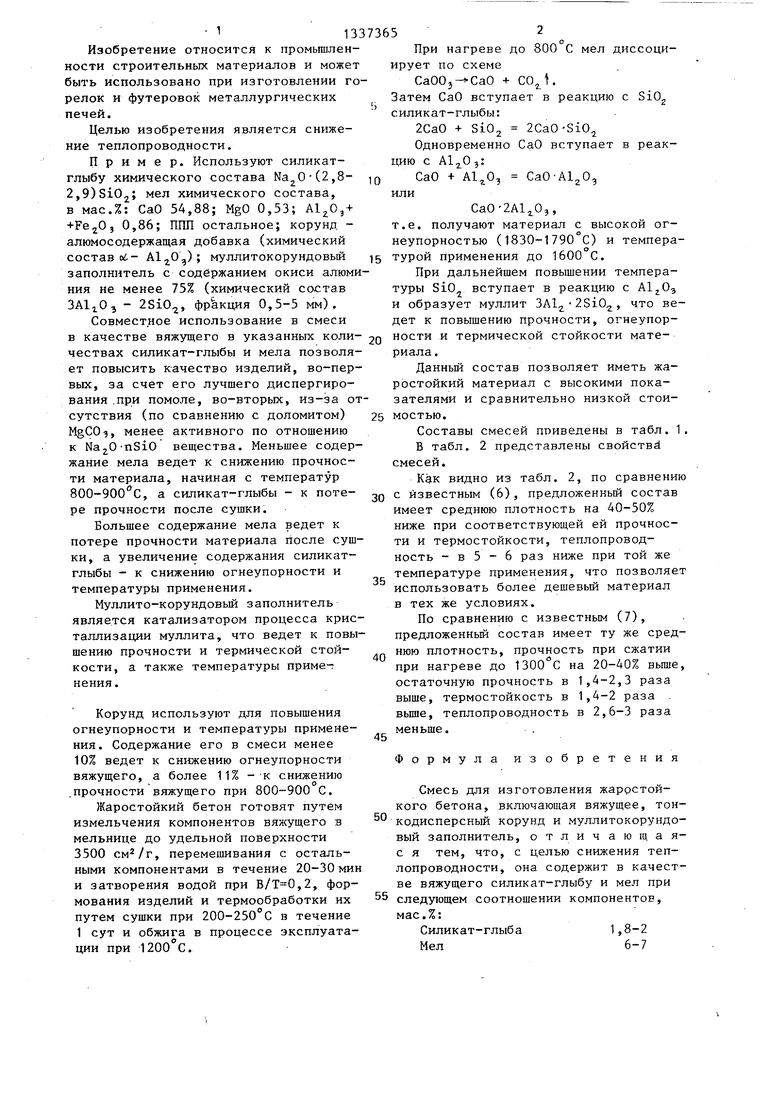

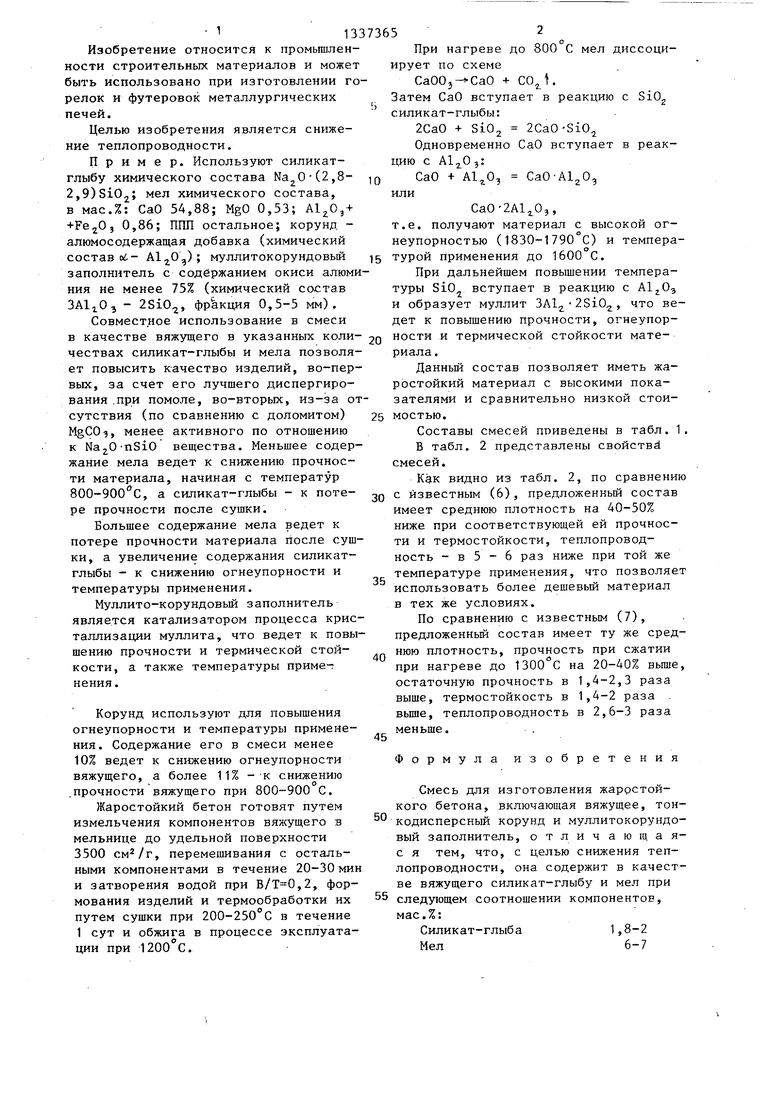

Составы смесей приведены в табл. 1,

В табл. 2 представлены свойств смесей.

Как видно из табл. 2, по сравнению с известным (6), предложенный состав имеет среднюю плотность на 40-50% ниже при соответствующей ей прочности и термостойкости, теплопроводность - в 5 - 6 раз ниже при той же температуре применения, что позволяет использовать более дешевый материал в тех же условиях.

По сравнению с известным (7), предложенный состав имеет ту же среднюю плотность, прочность при сжатии при нагреве до 1300 С на 20-40% выше, остаточную прочность в 1,4-2,3 раза выше, термостойкость в 1,4-2 раза . вьш1е, теплопроводность в 2,6-3 раза

меньше.

Формула изобретения

Смесь для изготовления жаростойкого бетона, включающая вяжущее, тонкодисперсный корунд и муллитокорундо- вый заполнитешь, отличаю щ а я- с я тем, что, с целью снижения теплопроводности, она содержит в качестве вяжущего силикат-глыбу и мел при следующем соотношении компонентов, мас.%:

Силикат-глыба 1,8-2 Мел6-7

т о и к оди с: п е р с н ый корунд

1337365

Муллнтокорундовый 10-11 заполнитель Остальное

Таблица 1

1,5 1,8

10

84,5 82,2

12 21 26 30

0,69 0,73 0,71

93 112 116

0,61

120

100 120 130 140

Средняя плотность, .кг/мз2450

2400 2350 2300 2250 3435 2500

7

2

11

80

10

12

77

20

70

12

78

35

38

70

0,61 0,12 0,89 0,51

120- 108 125 80

135 158 60

, 10 14 18

1600 1600 1600

Огнеупорность, град

Теплопроводность, Вт/().

1850 1830 1815 1800 1510 1800 1800

0,80 0,75 0,7 0,7 4,1 2,1

20

25

39

10

1600 1400 1600 1600

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКОГО БЕТОНА | 2007 |

|

RU2330825C1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1986 |

|

SU1447791A1 |

| Смесь для жаростойкого бетона | 1985 |

|

SU1351907A1 |

| Сырьевая смесь для получения легкого жаростойкого бетона | 1987 |

|

SU1418322A1 |

| Способ приготовления композиции для жаростойкого бетона | 1990 |

|

SU1766872A1 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1986 |

|

SU1366498A1 |

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2267469C1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОГО ЖАРОСТОЙКОГО БЕТОНА | 2009 |

|

RU2397968C1 |

Изобретение относится к промыш- ленности строительных материалов и может быть использовано при изготовлении горелок и футеровок металлургических печей. Целью изобретения является снижение теплопроводности. Смесь для изготовления жаростойкого бетона содержит, мас.%: силикат-глыбу 1,8-2; мел 6-7; тонкодисперсный корунд 10- 11; муллитокорундовый заполнитель остальное. Смесь обеспечивает прочность после сушки 21-30 МПа, плотность 2300-2400 кг/м, остаточную прочность после нагрева до 1600 С 120-140%, термостойкость 18-25 тепло- смен, огнеупорность 1800 С, теплопроводность 0,7-0,8 Вт/м- С. 2 табл. (С сл : со со СП ел

| Сырьевая смесь для изготовления огнеупорного бетона | 1983 |

|

SU1168537A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Руководство по возведению тегшовьгх агрегатов из жаростойкого бетона | |||

| М., 1983, с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1987-09-15—Публикация

1986-01-02—Подача