Изобретение относится к производству бетона и железобетона, а именно к тепловой обработке изделий в кассетах и термоформах.

Цель изобретения - снижение расхода пара.

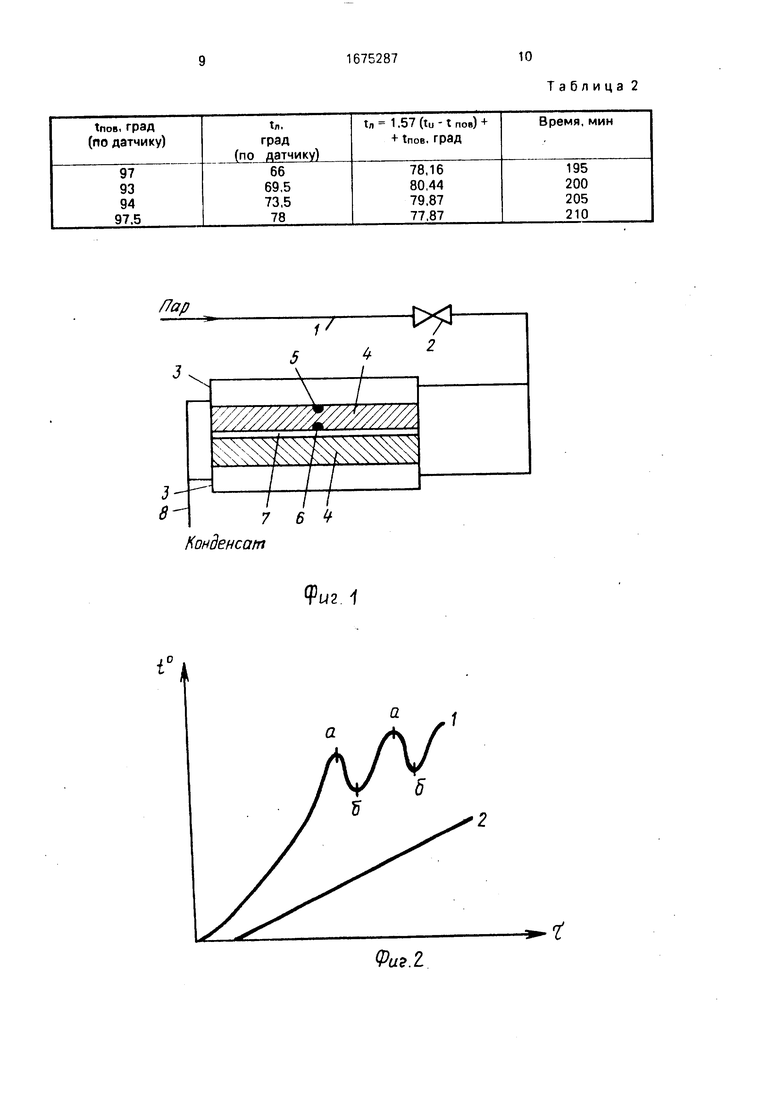

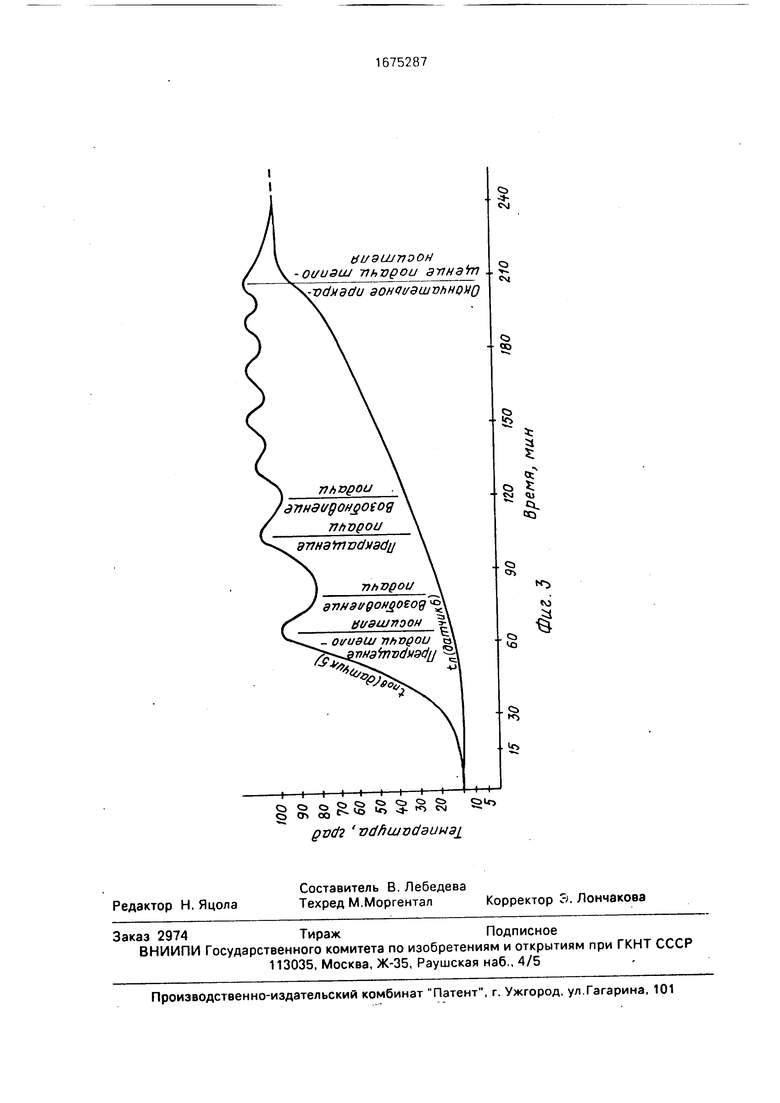

На фиг.1 приведена схема для реализации способа; на фиг.2 - графики нагрева и остывания поверхности изделия; на фиг.З - моменты прекращения и возобновления подачи теплоносителя на начальном участке процесса.

Сущность способа тепловой обработки заключается в том, что проводят нагрев изделий, изготовленных в кассетах или формах, выполненных с тепловыми отсеками и разделительными листами, подачу пара в тепловые отсеки чередуют с отключением его, при этом измеряют скорость изменения температуры поверхностного слоя изделия, граничащего с тепловым отсеком, и подачу пара прекращают после достижения максимальной скорости подъема температуры указанного слоя и возобновляют после достижения максимальной скорости снижения температуры, а окончательно прекращают подачу пара после достижения поверхностным слоем изделия, граничащим

С VJ

сл ю со ч

с разделительным листом, величины температуры, равной

In 1,57 (Т.и - tnoe) + tnoe. (1)

где in температура поверхностного слоя изделия на границе с разделительным лисл «

том, С;

Хи - заданная температура прогрева

°С;

tnou - температура поверхностного слоя изделия на границе с тепловым отсеком, °С.

Схема содержит паропровод 1 с вентилем 2, тепловые отсеки 3, формовочные отсеки 4, термометры (термодатчики) 5 и 6, разделительный лист 7, конденсатопровод 8; При реализации предлагаемого способа открывают вентиль 2 паропровода 1 и подают пар в отсеки 3. В процессе подачи пара контролируют температуру поверхности изделия, граничащую с тепловым отсеком, по термометру 5. После достижения максимума скорости нагрева (точка а на фиг.2) указанной поверхности, который может быть определен по максимальной разности температур между последующим и предыдущим моментами .времени за фиксированный его промежуток, например 3-5 мин. вентиль 2 закрывают, прекращая таким образом подачу теплоносителя. ,

Продолжение подачи теплоносителя в тепловые отсеки после достижения максимума скорости нагрева, т.е. в период падающей скорости нагрева означало бы рост тепловых потерь с пролетным паром, Затем продолжают контролировать температуру по термометру 5, анализируя процесс остывания. После достижения максимума скорости остывания (точка б на фиг.2), определяемого аналогично описанному, вновь открывают вентиль 2 и подают теплоноситель в тепловые отсеки 3. Прекращение подачи теплоносителя на более длительный период приводит к сокращению тепловых потерь при следующем цикле подачи, однако одновременно приводит к удлинению процесса тепловой обработки.

Описанный цикл повторяют до тех пор, пока температура, фиксируемая термометром 6, не достигнет значения, определяемого по формуле (1). Пусть, например, заданная температура изотермического прогрева т.и 85°С, tnou 95°С, отсюда т,л 79,3°С.

После достижения указанной температуры закрывают вентиль 2 и дальнейшую тепловую обработку ведут за счет тепловой энергии, накопленной в изделии, а также за счет тепла, выделяемого в ходе экзотермической реакции гидратации цемента. В результате выравнивание температур по

толщине изделий в последних устанавливается заданная температура изотермического прогрева.

Указанный способ может быть реализо5 ван на существующем оборудовании с помощью приборов для измерения температуры, причем температурные датчики могут быть стационарно установлены на поверхности теплового отсека и раздели10 тельного листа, что дает возможность применения способа в условиях автоматического регулирования. Реализация способа не требует высокой квалифика- ции обслуживающего персонала и

15 установки дополнительного оборудования.

Предлагаемый способ по сравнению с

известным значительно упрощает процесс

тепловой обработки бетонных изделий в

кассетных установках, так как исключает до20 полнительные операции по хранению и перекачке жидкого теплоносителя из бака в тепловые отсеки и назад и;соответственно, дополнительное оборудование для этих операций:баки и насосы.

25 .Пример. После завершения процесса формирования и предварительного выдерживания ж/б изделий пар подают в тепловые отсеки кассеты и измеряют температуру поверхности изделия tnoB, граничащую с теп30 ловым отсеком. Измерения осуществляют при помощи датчика 5 температуры, стационарно укрепленного на поверхности теплового отсека с интервалом 5 мин. Аналогично измеряют температуру т,л на по35 верхности изделия, граничащей с разделительным листом (датчик 6 стационарно укреплен на поверхности разделительного листа).

В табл.1 приведена последователь40 ность измерения значений температуры и рассчитанных по ним значений скорости нагрева.

Скорость нагрева определяют приближенно как отношение разности между по45 следующим и предыдущим значением температуры по датчику 5 к временному интервалу. После достижения локального максимума скорости нагрева (например, на 60 и 100-й мин) в следующем временном интер50 вале прекращают подачу теплоносителя (на 65 и 105-й мин).

После прекращения подачи теплоноси, теля начинается процесс остывания повер хности, скорость которого определяют

55 аналогично изложенному, причем значения скорости остывания получаются со знаком минус. После достижения локального максимума скорости остывания (по абсолютному значению) например на 75 и 115-й мин,

возобновляют подачу теплоносителя (на следующем временном интервале),

Кроме того, на каждом временном интервале при помощи датчика б определяют значение Ь и сравнивают его со значением тл, вычисляемым для этого же времени по формуле (1).

В табл.2 приведены значения tnoe и тл, определенные по графику на фиг.З, начиная со 195 по 210-ю мин, а также значения тл, определенные по формуле (1). В рассматриваемом примере заданная температура изо- термии tn 85°С,

При совпадении измеренного значения tn с рассчитанным или при превышении измеренного по отношению к рассчитанному производят окончательное прекращение подачи теплоносителя.

Из табл.2 видно, что условие достигается на 210-й мин от начала процесса. Из общего времени подачи пара 210 мин 60 мин составляют перерывы в подаче пара.

Через 30 мин после окончательного прекращения подачи теплоносителя проис- 25 ходит выравнивание температуры по толщине ж/б изделия на уровне 85°С и в дальнейшем тепловая обработка происходит за счет квазиизотермического выдерживания до заданной прочности,30

0

5

0

5 0

Формула изобретения Способ тепловой обработки бетонных и железобетонных изделий в кассетных установках с тепловыми отсеками и разделительными листами путем чередования подачи пара в тепловой отсек и прекращения подачи его после достижения поверхно- стным слоем изделия заданной температуры и последующего термосного выдерживания изделий, отличающий- с я тем, что, с целью снижения расхода пара, в процессе тепловой обработки измеряют скорость изменения температуры поверхностного слоя изделия, rpam иэщего t тепловым отсеком, подачу пара прекращя ют после достижения максимальной скорости подъема температуры указанного слоя и возобновляют после достижения максимальной скорости снижения температуры, а окончательно прекращают подачу пара после достижения поверхностным слоем изделия, граничащим с разделительным листом, величины температуры, равной

t л 1,57 (т.и 1пов) + Т-пов, где t;i - температура поверхностного слоя изделия на гринице с разделительным листом, °С:

tn - заданная температура прогрева, °С:

ТПОЕ - температура поверхностного слоя

изделия на границе с тепловым отсеком, °С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки бетонных и железобетонных изделий | 1988 |

|

SU1650643A1 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1989 |

|

SU1738804A1 |

| Способ тепловой обработки бетонных изделий | 1990 |

|

SU1728201A1 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1984 |

|

SU1308602A1 |

| Кассетная установка | 1990 |

|

SU1728027A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОНА В УСЛОВИЯХ ОТКРЫТОЙ СТРОИТЕЛЬНОЙ ПЛОЩАДКИ | 2005 |

|

RU2297025C1 |

| УСТРОЙСТВО ОПЕРАТИВНОГО КОНТРОЛЯ ПРОЧНОСТИ БЕТОНА | 2009 |

|

RU2462355C2 |

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 2015 |

|

RU2591217C1 |

| Способ управления тепловой обработкой железобетонных изделий | 1986 |

|

SU1361522A1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВОЙ ОБРАБОТКОЙ МОНОЛИТНЫХ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ В ГРЕЮЩЕЙ ОПАЛУБКЕ | 2007 |

|

RU2360084C1 |

Изобретение относится к производству бетона и железобетона, а именно к тепловой обработке изделий в кассетах и термофор- мах. Цель изобретения - снижение расхода пара. При тепловой обработке бетонных изделий в кассетах и формах, выполненных с тепловыми отсеками и разделительными листами, подачу пара в тепловые отсеки чередуют с прекращением ее после достижения поверхностным слоем изделия заданной температуры. После чего осуществляют термосное выдерживание до заданной прочности бетона. В процессе тепловой обработки измеряют скорость изменения тепмературы поверхностного слоя изделия, граничащего с тепловым отсеком, подачу пара прекращают после достижения максимальной скорости подъема температуры указанного слоя и возобновляют после достижения максимальной скорости снижения температуры, а окончательно прекращают подачу пара после достижения поверхностным слоем изделия, граничащим с разделительным листом, величины температуры, равной т.л 1,57 (т.и - -tnoe) + tnoe, где Хл - температура поверхностного слоя изделия на границе с разделительным листом, °С; т,и - заданная температура прогрева, °С, tnoe - температура поверхностного слоя изделия на границе с тепловым отсеком, °С 3 ил , 2 табл Ё

Таблица 1

ffap

7

Ж//////Ж//Г//Ж

3

в

I

764

Конденсат

Фи2 1

Ј

Таблица 2

С

Й/г.2

&1/ЭШ71ЭОМ

оииэш nhvpou эпнэЬп

-VdMdCfU aOHQt/dWVhHQHQ

CS

О

- c

Q) CO

1

ceT

5:

U

&

СЭ

to

IT

| Способ тепловой обработки бетонных и железобетонных изделий | 1984 |

|

SU1308602A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-09-07—Публикация

1988-07-04—Подача