Изобретение относится к производству сборных бетонных и железобетонных изделий, а именно к способам тепловой обработ- ки указанных изделий в кассетных установках.

Цель изобретения - снижение расхода пара.

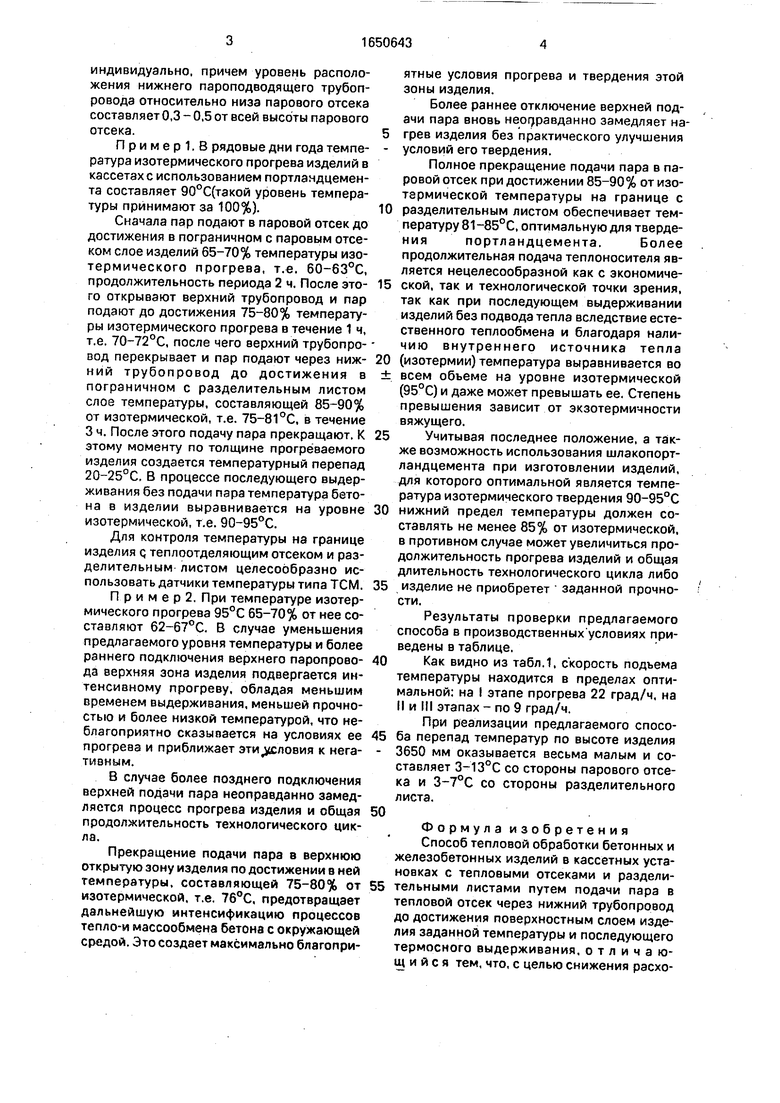

На чертеже изображены кривые зависимости, поясняющие прелагаемый способ.

Сущность способа заключается в том, что изделия формуют в кассетных установках с тепловыми отсеками и разделительными листами. Подачу пара в тепловой отсек осуществляют через верхний и нижний трубопроводы по следующему режиму: сначала - через нижний трубопровод до достижения поверхностным слоем изделия, граничащим с тепловым отсеком, температуры . равной

65-70% заданной температуры изотермической выдержки, затем производят дополнительную подачу пара через верхний трубопровод до достижения указанным слоем температуры, равной 75-80% заданной температуры изотермической выдержки. При этом подачу пара через нижний трубопровод прекращают после достижения поверхностным слоем изделия, граничащим с разделительным листом, температуры, равной 85-90% заданной температуры изотермической выдержки. После прекращения подачи пара осуществляют термосное выдерживание.

Для реализации способа используют кассетную установку, включающую трубопроводы подачи пара в отсек, которые подключают jc магистральному трубопроводу

ON СЛ О

О

со

индивидуально, причем уровень расположения нижнего пароподводящего трубопровода относительно низа парового отсека составляет 0,3 - 0,5 от всей высоты парового отсека.

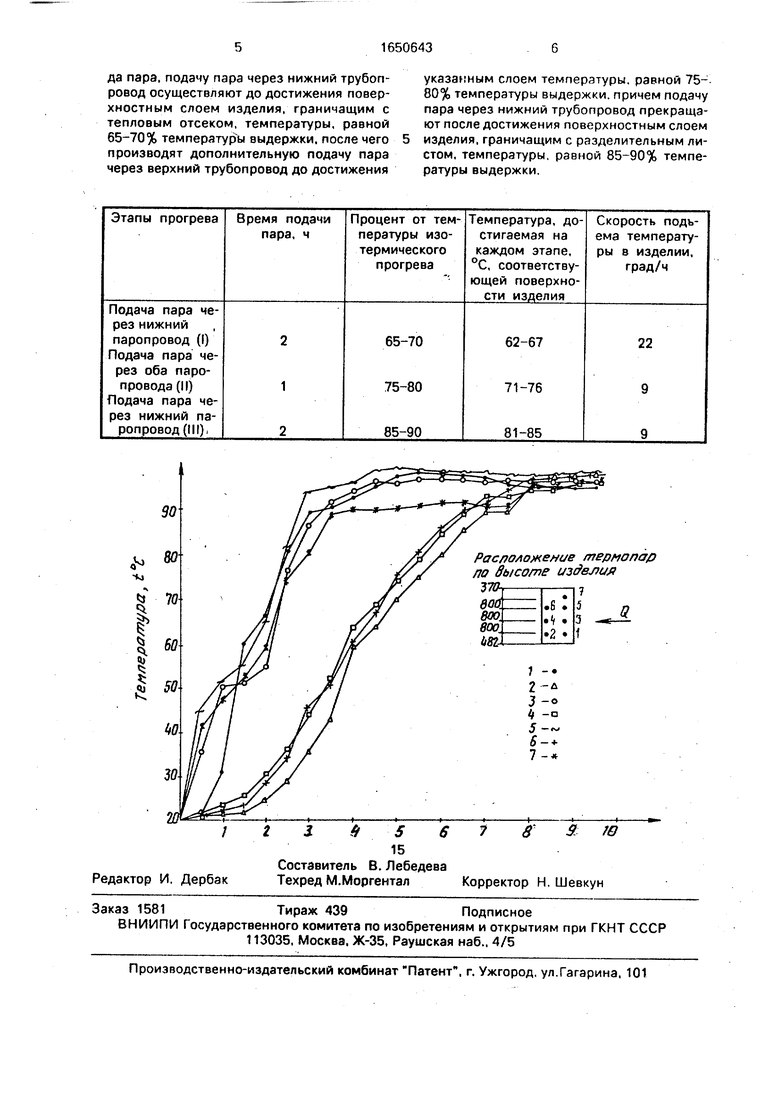

П р и м е р 1. В рядовые дни года температура изотермического прогрева изделий в кассетах с использованием портландцемента составляет 90°С(такой уровень температуры принимают за 100%).

Сначала пар подают в паровой отсек до достижения в пограничном с паровым отсеком слое изделий 65-70% температуры изотермического прогрева, т.е. 60-63°С, продолжительность периода 2 ч. После этого открывают верхний трубопровод и пар подают до достижения 75-80% температуры изотермического прогрева в течение 1 ч, т.е. 70-72°С, после чего верхний трубопровод перекрывает и пар подают через нижний трубопровод до достижения в пограничном с разделительным листом слое температуры, составляющей 85-90% от изотермической, т.е. 75-81°С, в течение 3 ч. После этого подачу пара прекращают. К этому моменту по толщине прогреваемого изделия создается температурный перепад 20-25°С, В процессе последующего выдерживания без подачи пэра температура бетона в изделии выравнивается на уровне изотермической, т.е. 90-95°С.

Для контроля температуры на границе изделия Q теплоотделяющим отсеком и разделительным листом целесообразно использовать датчики температуры типа ТСМ.

П р и м е р 2, При температуре изотермического прогрева 95°С 65-70% от нее составляют 62-67°С. В случае уменьшения предлагаемого уровня температуры и более раннего подключения верхнего паропровода верхняя зона изделия подвергается интенсивному прогреву, обладая меньшим временем выдерживания, меньшей прочностью и более низкой температурой, что неблагоприятно сказывается на условиях ее прогрева и приближает этидссловия к негативным.

В случае более позднего подключения верхней подачи пара неоправданно замедляется процесс прогрева изделия и общая продолжительность технологического цикла.

Прекращение подачи пара в верхнюю открытую зону изделия по достижении в ней температуры, составляющей 75-80% от изотермической, т.е. 76°С, предотвращает дальнейшую интенсификацию процессов тепло-и массообмена бетона с окружающей средой. Это создает максимально благоприятные условия прогрева и твердения этой зоны изделия.

Более раннее отключение верхней подачи пара вновь неоправданно замедляет на- грев изделия без практического улучшения

условий его твердения.

Полное прекращение подачи пара в паровой отсек при достижении 85-90% от изотермической температуры на границе с

разделительным листом обеспечивает температуру 81-85°С, оптимальную для твердения портландцемента.Более продолжительная подача теплоносителя является нецелесообразной как с экономической, так и технологической точки зрения, так как при последующем выдерживании изделий без подвода тепла вследствие естественного теплообмена и благодаря наличию внутреннего источника тепла

(изотермии) температура выравнивается во

всем объеме на уровне изотермической

(95°С) и даже может превышать ее. Степень

превышения зависит от экзотермичности

вяжущего.

Учитывая последнее положение, а также возможность использования шлакопорт- ландцемента при изготовлении изделий, для которого оптимальной является температура изотермического твердения 90-95°С

нижний предел температуры должен составлять не менее 85% от изотермической, в противном случае может увеличиться продолжительность прогрева изделий и общая длительность технологического цикла либо

изделие не приобретет заданной прочности.

Результаты проверки предлагаемого способа в производственных условиях приведены в таблице.

Как видно из табл.1, скорость подъема температуры находится в пределах оптимальной: на I этапе прогрева 22 град/ч, на II и III этапах - по 9 град/ч.

При реализации предлагаемого способа перепад температур по высоте изделия

3650 мм оказывается весьма малым и составляет 3-13°С со стороны парового отсека и 3-7°С со стороны разделительного листа.

Формула изобретения Способ тепловой обработки бетонных и железобетонных изделий в кассетных установках с тепловыми отсеками и разделительными листами путем подачи пара в тепловой отсек через нижний трубопровод до достижения поверхностным слоем изделия заданной температуры и последующего термосного выдерживания, отличающийся тем, что, с целью снижения расхода пара, подачу пара через нижний трубопровод осуществляют до достижения поверхностным слоем изделия, граничащим с тепловым отсеком, температуры, равной 65-70% температуры выдержки, после чего производят дополнительную подачу пара через верхний трубопровод до достижения

указанным слоем температуры, равной 75- 80% температуры выдержки, причем подачу пара через нижний трубопровод прекращают после достижения поверхностным слоем изделия, граничащим с разделительным листом, температуры, равной 85-90% температуры выдержки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки бетонных и железобетонных изделий | 1988 |

|

SU1675287A1 |

| Кассетная установка | 1990 |

|

SU1728027A1 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1989 |

|

SU1738804A1 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1984 |

|

SU1308602A1 |

| Способ тепловой обработки бетонных изделий | 1990 |

|

SU1728201A1 |

| Кассетно-формовочная установка | 1987 |

|

SU1544578A1 |

| Способ изготовления бетонных и железобетонных изделий | 1985 |

|

SU1339020A1 |

| "Способ изготовления бетонных лотков для ирригационных систем | 1976 |

|

SU626083A1 |

| Способ тепловой обработки изделий из тяжелого бетона | 1988 |

|

SU1699984A1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2012 |

|

RU2519080C2 |

Изобретение относится к производству сборных бетонных и железобетонных изделий, а именно к тепловой обработке в кассетных установках. Цель изобретения - снижение расхода пара. Подачу пэра в тепловой отсек кассетной установки осуществ- ляютчерез верхний и нижний трубопроводы по следующему режиму: сначала - через нижний трубопровод до достижения поверхностным слоем изделия, граничащим с теп- ловым отсеком, температуры, равной 65-70% заданной температуры изотермической выдержки, затем производят дополнительную подачу пара через верхний трубопровод до достижения указанным слоем температуры, равной 75-80% заданной температуры изотермической выдержки, при этом подачу пара через нижний трубопровод прекращают после достижения поверхностным слоем изделия, граничащим с разделительным листом, температуры, равной 85-90% заданной температуры изотермической выдержки. После прекращения подачи пара осуществляют термосное выдерживание. 1 ил., 1 табл. ч Ј

Расположение термопар по высо/гге изделия

J -

2 -А З-о

If -a

5-

Ј- + 7-

| Способ тепловой обработки бетонных и железобетонных изделий | 1984 |

|

SU1308602A1 |

| кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1991-05-23—Публикация

1988-09-16—Подача