конденсатопроВод

Ф , fat. 7

Изобретение относится к промышленности строительных материалов, а именно к изготовлению железобетонных изделий.

Известна кассетная установка для изготовления бетонных и железобетонных изделий, включающая тепловые и формовочные отсеки, пароподводящий коллектор с эжектором, коллектор для отсоса паровоздушной смеси и конденсатоотвод с обратным клапаном, принтом кассета снабжена газоструйным нацосом.

Наиболее близкой к предлагаемой является кассетная установка, включающая тепловые и формовочные отсеки, паропроводящий коллектор, в которой пар в паровые отсеки подается из двух парораспределительных коллекторов, подключенных к одному магистральному паропроводу.

Недостатком указанной кассетной установки является невозможность обеспечить равномерный прогрев изделий по высоте, так как и в верхнюю, и в нижнюю зоны паровых отсеков пар подают одновременно на протяжении всего периода тепловой обработки. Известно, что пар с силу своих физико-технических свойств стремится затянуть верхнее положение в любом объеме независимо от наличия или отсутствия его циркуляции.Вследствие этого верхняя зона изделия прогревается быстрее остальной части и затем в процессе тепловой обработки перегревается, что сопровождается снижением прочности этой зоны изделия, образованием в ней трещин.

Целью изобретения является повышение качества изделий за счет увеличения равномерности прогрева изделий по высоте.

Поставленная цель достигается тем, что в кассетной установке верхний и нижний трубопроводы соединены с магистральным трубопроводом отдельно друг от друга с возможностью автономного регулирования подачи теплоносителя.

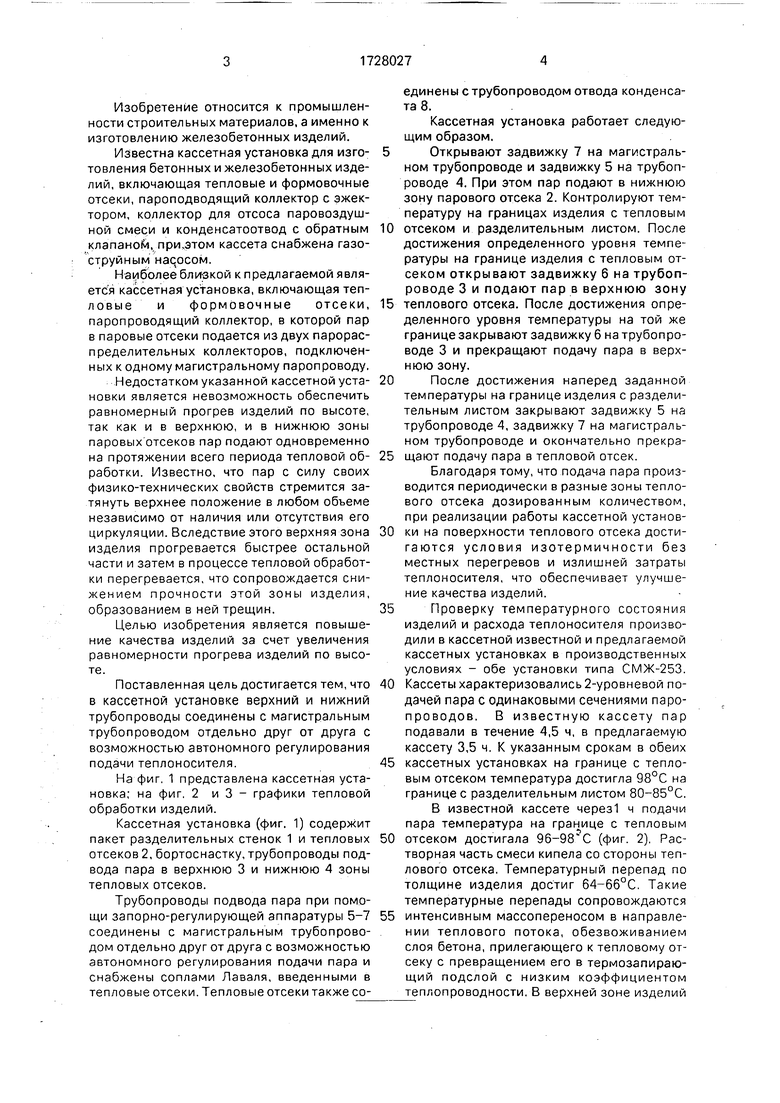

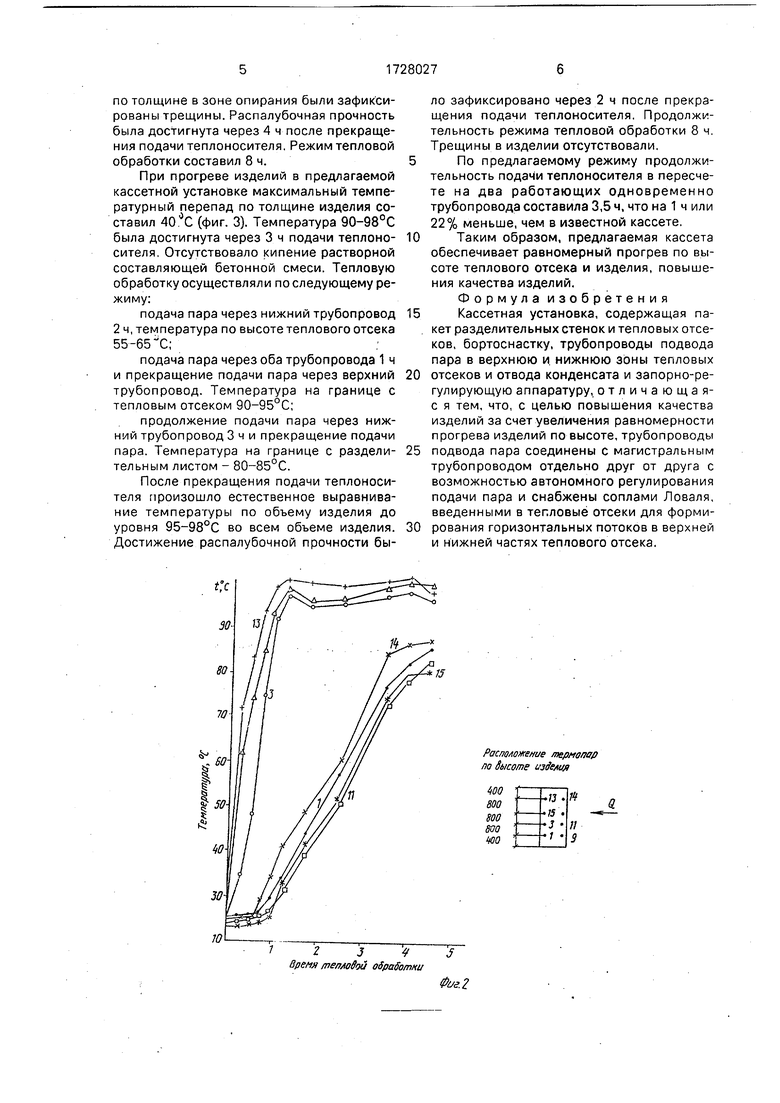

На фиг. 1 представлена кассетная установка; на фиг. 2 и 3 - графики тепловой обработки изделий.

Кассетная установка (фиг. 1) содержит пакет разделительных стенок 1 и тепловых отсеков 2, бортоснастку, трубопроводы подвода пара в верхнюю 3 и нижнюю 4 зоны тепловых отсеков.

Трубопроводы подвода пара при помощи запорно-регулирующей аппаратуры 5-7 соединены с магистральным трубопроводом отдельно друг от друга с возможностью автономного регулирования подачи пара и снабжены соплами Лаваля, введенными в тепловые отсеки. Тепловые отсеки также соединены с трубопроводом отвода конденсата 8.

Кассетная установка работает следующим образом,

Открывают задвижку 7 на магистральном трубопроводе и задвижку 5 на трубопроводе 4. При этом пар подают в нижнюю зону парового отсека 2. Контролируют температуру на границах изделия с тепловым

0 отсеком и разделительным листом. После достижения определенного уровня температуры на границе изделия с тепловым отсеком открывают задвижку 6 на трубопроводе 3 и подают пар в верхнюю зону

5 теплового отсека. После достижения определенного уровня температуры на той же границе закрывают задвижку 6 на трубопроводе 3 и прекращают подачу пара в верхнюю зону.

0После достижения наперед заданной

температуры на границе изделия с разделительным листом закрывают задвижку 5 на трубопроводе 4, задвижку 7 на магистральном трубопроводе и окончательно прекра5 щают подачу пара в тепловой отсек.

Благодаря тому, что подача пара производится периодически в разные зоны теплового отсека дозированным количеством, при реализации работы кассетной установ0 ки на поверхности теплового отсека достигаются условия изотермичности без местных перегревов и излишней затраты теплоносителя, что обеспечивает улучшение качества изделий.

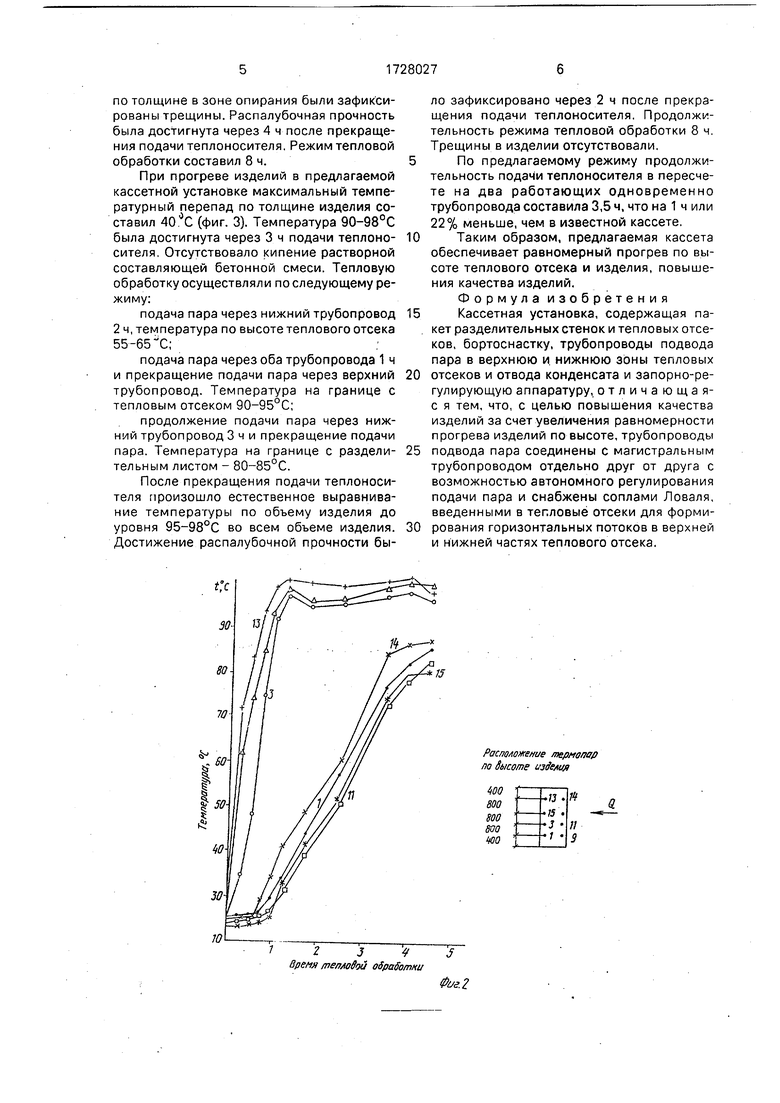

5 Проверку температурного состояния изделий и расхода теплоносителя производили в кассетной известной и предлагаемой кассетных установках в производственных условиях - обе установки типа СМЖ-253.

0 Кассеты характеризовались 2-уровневой подачей пара с одинаковыми сечениями паро- проводов. В известную кассету пар подавали в течение 4,5 ч, в предлагаемую кассету 3,5 ч. К указанным срокам в обеих

5 кассетных установках на границе с тепловым отсеком температура достигла 98°С на границе с разделительным листом 80-85°С. В известной кассете через1 ч подачи пара температура на границе с тепловым

0 отсеком достигала 96-98 С (фиг. 2). Растворная часть смеси кипела со стороны теплового отсека. Температурный перепад по толщине изделия достиг 64-66°С. Такие температурные перепады сопровождаются

5 интенсивным массопереносом в направлении теплового потока, обезвоживанием слоя бетона, прилегающего к тепловому отсеку с превращением его в термозапираю- щий подслой с низким коэффициентом теплопроводности. В верхней зоне изделий

по толщине в зоне опирания были зафиксированы трещины. Распалубочная прочность была достигнута через 4 ч после прекращения подачи теплоносителя. Режим тепловой обработки составил 8 ч.

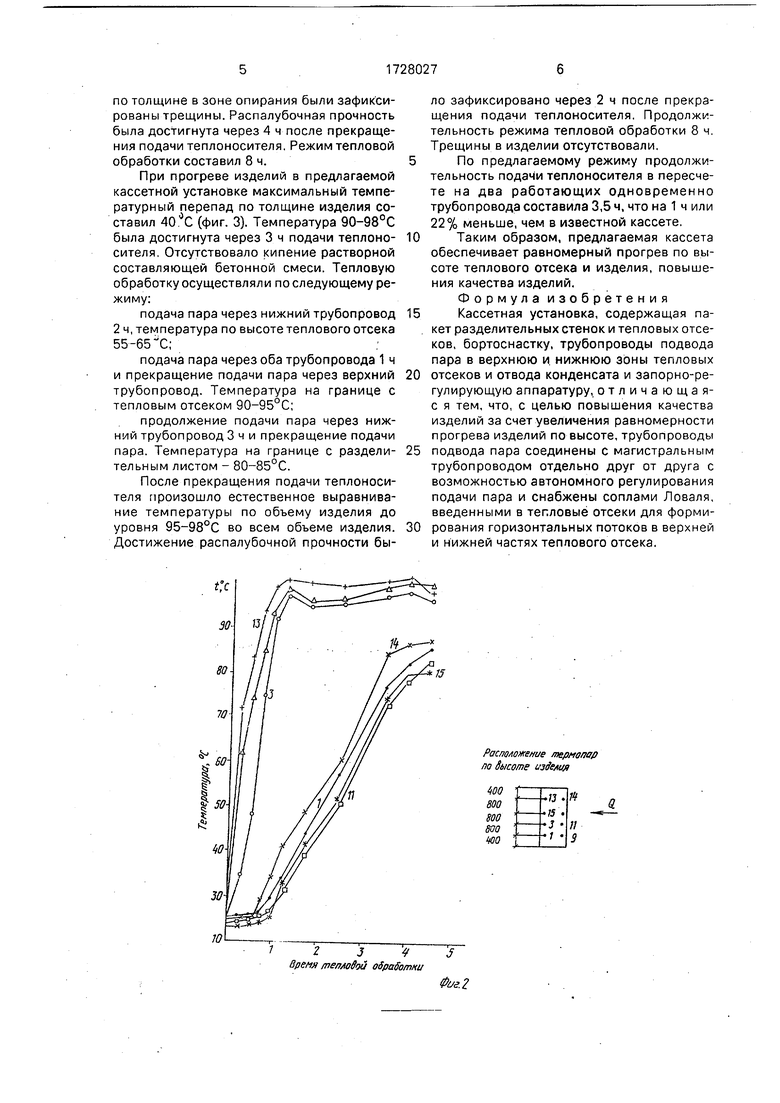

При прогреве изделий в предлагаемой кассетной установке максимальный температурный перепад по толщине изделия составил 40 °С (фиг. 3). Температура 90-98°С была достигнута через 3 ч подачи теплоносителя. Отсутствовало кипение растворной составляющей бетонной смеси. Тепловую обработку осуществляли по следующему режиму:

подача пара через нижний трубопровод 2 ч, температура по высоте теплового отсека 55-65 С;

подача пара через оба трубопровода 1 ч и прекращение подачи пара через верхний трубопровод. Температура на границе с тепловым отсеком 90-95°С;

продолжение подачи пара через нижний трубопровод 3 ч и прекращение подачи пара. Температура на границе с разделительным листом - 80-85°С.

После прекращения подачи теплоносителя произошло естественное выравнивание температуры по объему изделия до уровня 95-98°С во всем объеме изделия. Достижение распалубочной прочности быи

ло зафиксировано через 2 ч после прекращения подачи теплоносителя. Продолжительность режима тепловой обработки 8 ч. Трещины в изделии отсутствовали.

5По предлагаемому режиму продолжительность подачи теплоносителя в пересчете на два работающих одновременно трубопровода составила 3,5 ч, что на 1 ч или 22% меньше, чем в известной кассете.

10 Таким образом, предлагаемая кассета обеспечивает равномерный прогрев по высоте теплового отсека и изделия, повышения качества изделий.

Формула изобретения

15Кассетная установка, содержащая пакет разделительных стенок и тепловых отсеков, бортоснастку, трубопроводы подвода пара в верхнюю и. нижнюю зоны тепловых 20 отсеков и отвода конденсата и запорно-ре- гулирующую аппаратуру, отличающая- с я тем, что, с целью повышения качества изделий за счет увеличения равномерности прогрева изделий по высоте, трубопроводы

25 подвода пара соединены с магистральным трубопроводом отдельно друг от друга с возможностью автономного регулирования подачи пара и снабжены соплами Ловаля, введенными в тепловые отсеки для форми30 рования горизонтальных потоков в верхней и нижней частях теплового отсека.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки бетонных и железобетонных изделий | 1988 |

|

SU1650643A1 |

| Кассетная установка | 1980 |

|

SU903118A1 |

| Способ тепловой обработки бетонных и железобетонных изделий | 1988 |

|

SU1675287A1 |

| Кассетная линия для изготовления сборных железобетонных изделий | 1982 |

|

SU1101353A1 |

| Кассетная установка для изготовления железобетонных изделий | 1990 |

|

SU1729755A1 |

| Способ тепловой обработки бетонных изделий | 1990 |

|

SU1728201A1 |

| Кассетная установка для изготовления изделий из бетонной смеси | 1987 |

|

SU1507574A1 |

| Тепловой отсек | 1982 |

|

SU1046235A1 |

| Кассетная установка для изготовления железобетонных изделий с пустотами | 1983 |

|

SU1237441A1 |

| Кассетно-формовочная установка | 1987 |

|

SU1544578A1 |

Изобретение относится к производству бетона и железобетона, а именно к изготовлению железобетонных изделий. Цель - улучшение качества изделий за счет повышения равномерности их прогрева и снижения энергоемкости процесса, что достигают путем подачи пара в отсеки 1, 2 кассетной установки трубопроводами 3,4, подключенными к магистральному трубопроводу инди- видуально с возможностью подачи теплоносителя по каждому трубопроводу в отдельности.3 ил.

| Справочник по производству сборных железобетонных изделий./Под ред | |||

| К.В.Михайлова | |||

| - М.: Стройиздат, 1982, с.189. |

Авторы

Даты

1992-04-23—Публикация

1990-06-11—Подача