Изобретение относится к способу получения пека и может быть использовано в нефтеперерабатывающей, электродной, коксохимической и других отраслях промышленности.

Цель изобретения - повышение качества целевого продукта.

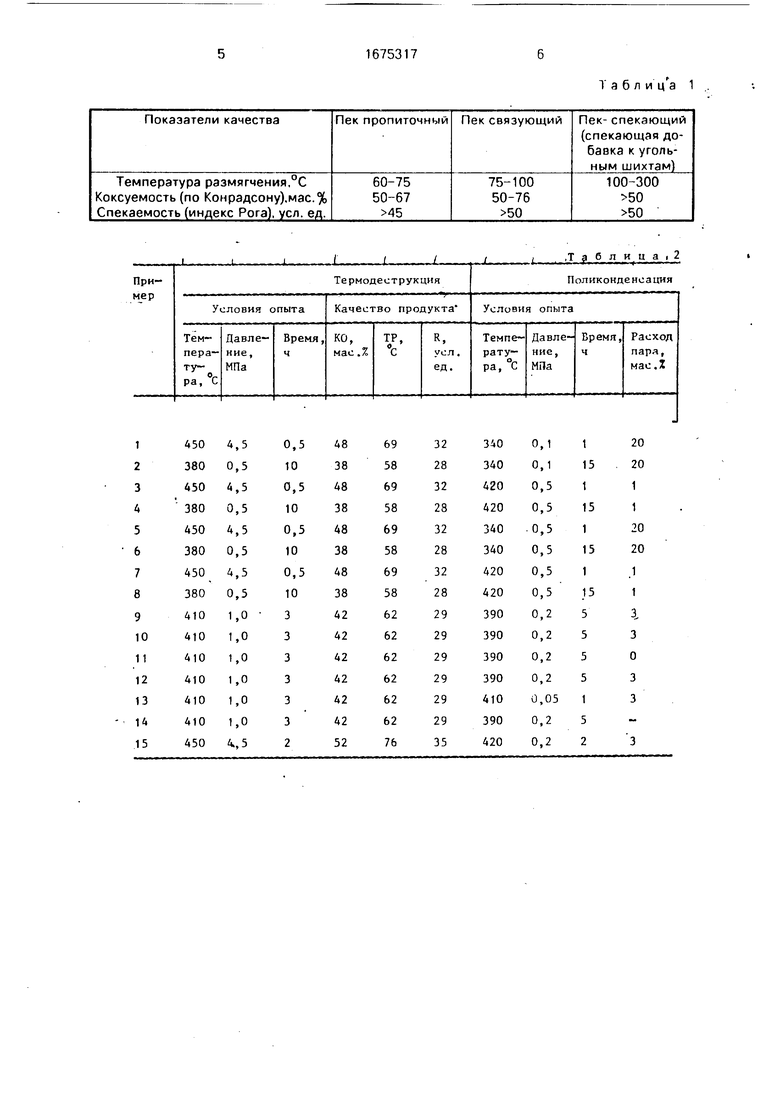

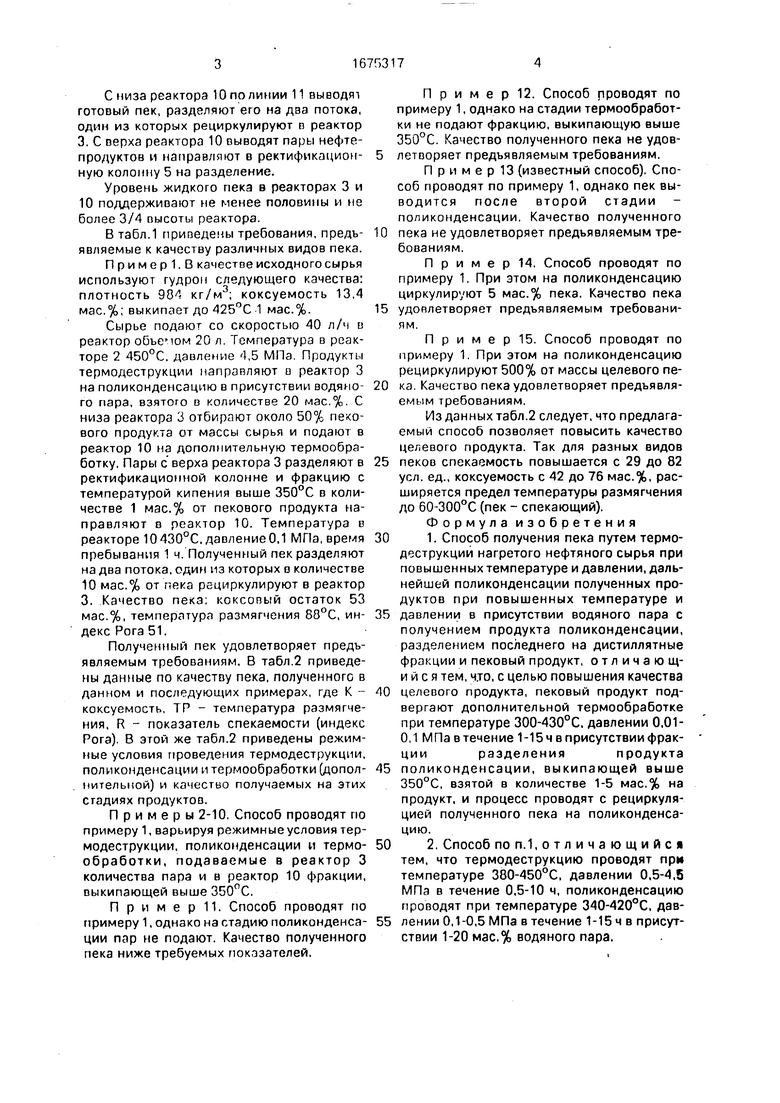

На чертеже представлена принципиальная схема проведения способа.

Исходное сырье, предварительно нагретое до температуры 390-460°С по линии 1 подают на первую стадию - термодеструкцию в реактор 2, которую проводят при 380- 450°С, давлении 0,5-4,5 МПа в течение 0,5-10 ч.

Продукт термодеструкции с верха реактора 2 направляют в нижюю часть реактора 3 на вторую стадию - поликонденсацию, куда также подают водяной пар по линии 4

в количестве 1-20 мас.% на сырье. Температура в реакторе 3 340-420°С, давление 0,1- 0,5 МПа, время пребывания в нем продукта 1-15 ч.

Пары с верха реактора 3 подают в ректификационную колонну 5, где проводят разделение на газ, бензин, дизельную фракцию, фракцию, выкипающую выше 350°С. отводимые соответственно по линиям 6-9

Пековый продукт с низа реактора 3 направляют в реактор 10 на дополнительную термообработку при 300-430°С,давлении 0,01-0,1 МПа и времени пребывания 1-15 ч Сюда же по линии 9 подают фракцию разделения продукта поликонденсации, выкипающую выше 350°С, в количестве 1-5 мас.% на продукт, направляемый на дополнительную термообработку

О xj СЛ СО

V4

С низа реактора 10 полиции 11 выводят готовый пек, разделяют его на два потока, один из которых рециркулируют в реактор 3. С перха реактора 10 выводят пары нефтепродуктов и направляют в ректификационную колонну 5 на разделение.

Уровень жидкого пека в реакторах 3 и 10 поддерживают не менее половины и не более 3/4 высоты реактора.

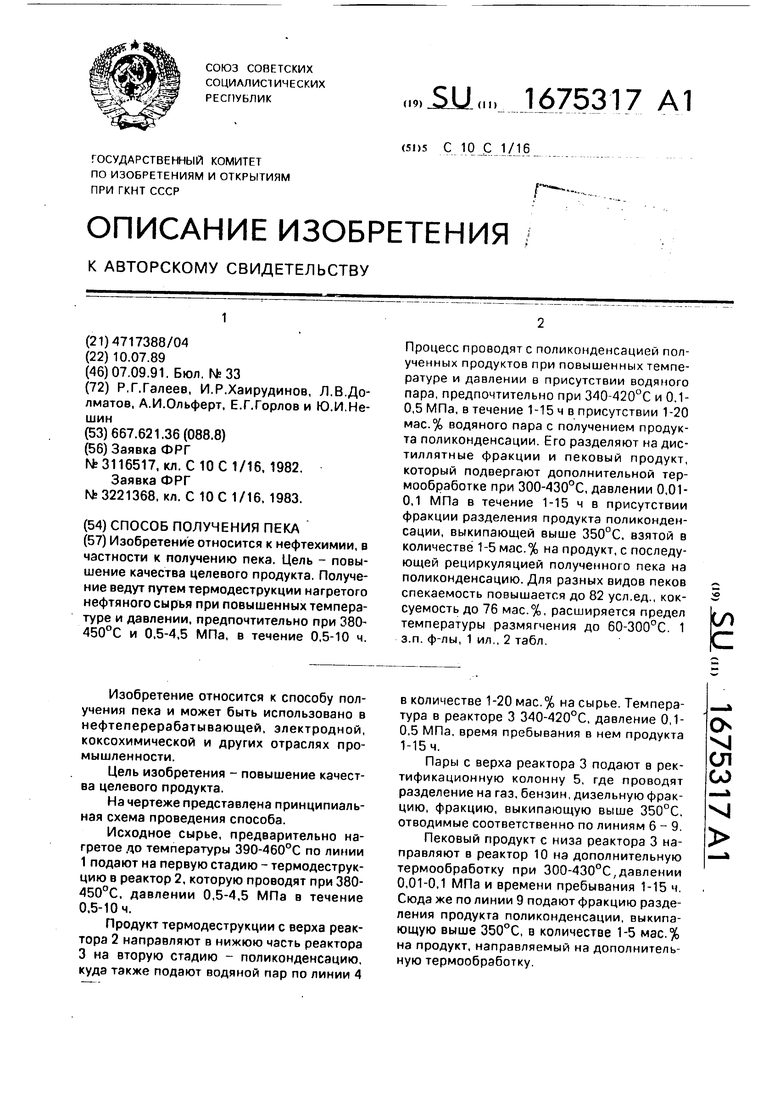

В табл.1 приведены требования, предъявляемые к качеству различных видов пека.

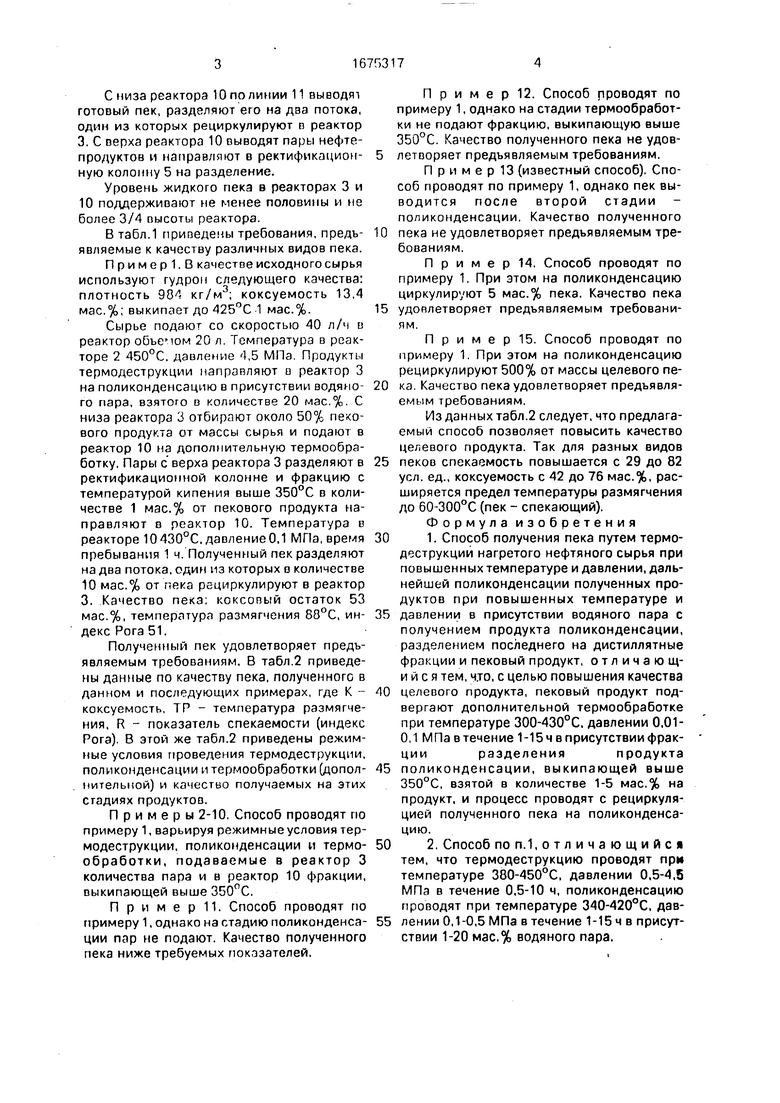

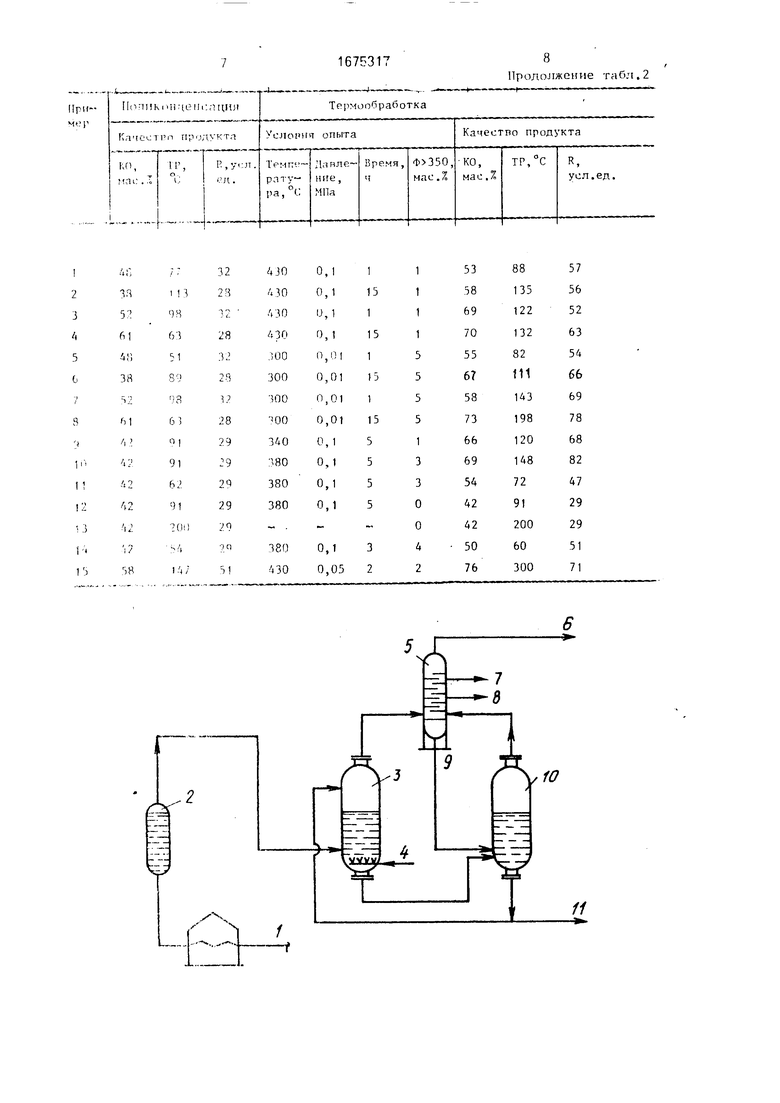

Пример1.В качестве исходного сырья используют гудрон следующего качества: плотность 984 кг/м3; коксуемость 13,4 мае.%; выкипает до 425°С 1 мас.%.

Сырье подают со скоростью 40 л/ч в реактор объемом 20 л. Температура в реакторе 2 450°С, давление 4,5 МПа. Продукты термодеструкции направляют о реактор 3 на поликонденсацию в присутствии водяного пара, взятого в количестве 20 мас.%. С низа реактора 3 отбирают около 50% пеко- вого продукта от массы сырья и подают в реактор 10 на дополнительную термообработку. Пары с верха реактора 3 разделяют в ректификационной колонне и фракцию с температурой кипения выше 350°С в количестве 1 мас.% от пекового продукта направляют в реактор 10. Температура в реакторе 10430°С. давлениеО.1 МПа, время пребывания 1 ч. Полученный пек разделяют на два потока, один из которых о количестве 10 мас.% от пека рециркулируют в реактор 3. Качество пека: коксовый остаток 53 мас.%, температура размягчения 88°С, индекс Рога 51.

Полученный пек удовлетворяет предъявляемым требованиям. В табл.2 приведены данные по качеству пека, полученного в данном и последующих примерах, где К - коксуемость, ТР - температура размягчения, R - показатель спекаемости (индекс Рога). В этой же табл.2 приведены режимные условия проведения термодеструкции, поликонденсации и термообработки (дополнительной) и качество получаемых на этих стадиях продуктов.

П р и м е р ы 2-10. Способ проводят по примеру 1, варьируя режимные условия термодеструкции, поликонденсации и термообработки, подаваемые в реактор 3 количества пара и в реактор 10 фракции, выкипающей выше 350°С.

П р и м е р 11. Способ проводят по примеру 1, однако на стадию поликонденсации пар не подают. Качество полученного пека ниже требуемых показателей.

П р и м е р 12. Способ проводят по примеру 1, однако на стадии термообработки не подают фракцию, выкипающую выше 350°С. Качество полученного пека не удовлетворяет предъявляемым требованиям.

П р и м е р 13 (известный способ). Способ проводят по примеру 1, однако пек выводится после второй стадии поликонденсации. Качество полученного

пека не удовлетворяет предъявляемым требованиям.

П р и м е р 14. Способ проводят по примеру 1. При этом на поликонденсацию циркулируют 5 мас.% пека. Качество пека

удовлетворяет предъявляемым требованиям.

П р и м е р 15. Способ проводят по примеру 1. При этом на поликонденсацию рециркулируют 500% от массы целевого пека. Качество пека удовлетворяет предъявляемым требованиям.

Из данных табл.2 следует, что предлагаемый способ позволяет повысить качество целевого продукта. Так для разных видов

пеков спекаемость повышается с 29 до 82 усл. ед., коксуемость с 42 до 76 мас.%, расширяется предел температуры размягчения до 60-300°С (пек - спекающий).

Формула изобретения

1. Способ получения пека путем термо- деструкций нагретого нефтяного сырья при повышенных температуре и давлении, дальнейшей поликонденсации полученных продуктов при повышенных температуре и

давлении в присутствии водяного пара с получением продукта поликонденсации, разделением последнего на дистиллятные фракции и пековый продукт, отличающийся тем, что, с целью повышения качества

целевого продукта, пековый продукт подвергают дополнительной термообработке при температуре 300-430°С, давлении 0,01- 0,1 МПа в течение 1-15 ч в присутствии фракцииразделенияпродукта

поликонденсации, выкипающей выше 350°С, взятой в количестве 1-5 мас.% на продукт, и процесс проводят с рециркуляцией полученного пека на поликонденсацию.

2. Способ по п. 1,отличающийся тем, что термодеструкцию проводят при температуре 380-450°С, давлении 0,5-4,5 МПа в течение 0,5-10 ч, поликонденсацию проводят при температуре 340-420°С, давлении 0,1-0,5 МПа в течение 1-15 ч в присутствии 1-20 мас.% водяного пара.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСТАТОЧНОГО ПРОДУКТА ТЕРМОПОЛИКОНДЕНСАЦИИ | 2005 |

|

RU2281314C1 |

| Способ получения нефтяного пека - композиционного материала для производства анодной массы | 2019 |

|

RU2722291C1 |

| Способ переработки смол пиролиза с температурой начала кипения не ниже 150 с | 1973 |

|

SU470118A3 |

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| Способ получения кокса из нефтяных остатков | 1986 |

|

SU1447835A1 |

| Способ получения электродного пека | 1989 |

|

SU1744093A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОЙ СПЕКАЮЩЕЙ ДОБАВКИ К ШИХТЕ ДЛЯ КОКСОВАНИЯ УГЛЕЙ | 2022 |

|

RU2806326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЗЕЛЬНОГО ТОПЛИВА ИЗ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2009 |

|

RU2404228C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОДНОГО ПЕКА ИЗ ТЯЖЕЛОЙ СМОЛЫ ПИРОЛИЗА | 2025 |

|

RU2841551C1 |

Изобретение относится к нефтехимии, в частности к получению пека. Цель - повышение качества целевого продукта. Получение ведут путем термодеструкции нагретого нефтяного сырья при повышенных температуре и давлении, предпочтительно при 380- 450°С и 0,5-4,5 МПа, в течение 0,5-10 ч. Процесс проводят с поликонденсацией полученных продуктов при повышенных температуре и давлении в присутствии водяного пара, предпочтительно при 340-420°С и 0.1- 0,5 МПа, в течение 1-15 ч в присутствии 1-20 мас.% водяного пара с получением продукта поликонденсации. Его разделяют на дис- тиллятные фракции и пековый продукт, который подвергают дополнительной термообработке при 300-430°С, давлении 0,01- 0,1 МПа в течение 1-15 ч в присутствии фракции разделения продукта поликонденсации, выкипающей выше 350°С, взятой в количестве 1-5 мас.% на продукт, с последующей рециркуляцией полученного пека на поликонденсацию. Для разных видов пеков спекаемость повышается до 82 усл.ед., коксуемость до 76 мас.%, расширяется предел температуры размягчения до 60-300°С 1 з.п. ф-лы, 1 ил , 2 табл сл с

,Т р бл и ц а , 2

Пример

/

По iHKi in ( ция т РЛ п;1мд кгл

16753178

Продолжение табл.2

Ч 1 Н 8

2 2 / 8

i П 4S 6} 51 В 8 63 I 91 Ь, 01

:o i (

IV

12 24

т 7

28 } 21 3 28 9 29 24 29 ;о

К)

51

430 /ПО 4 1П 43П

;оо

300

юо

00 340 180 380 380

180

4 30

0,1

0,1

U,1

ГМ

0,1Л1

0,01

0,01

0,01

р,1

0,1 0,1 0,1

0,1 0,05

1 1 1 1 5 5 5 5 1

3 3 О

о k

2

53 58 69 70 55 6 58 73 66 69 5А 42 42 50 76

135

122

132

82

111

143

198

120

148

72

91

200

60

300

57 56 52 63 54 66 69 78 68 82 47 29 29 51 71

| Заявка ФРГ №3116517 | |||

| кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Заявка ФРГ №3221368, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-07—Публикация

1989-07-10—Подача