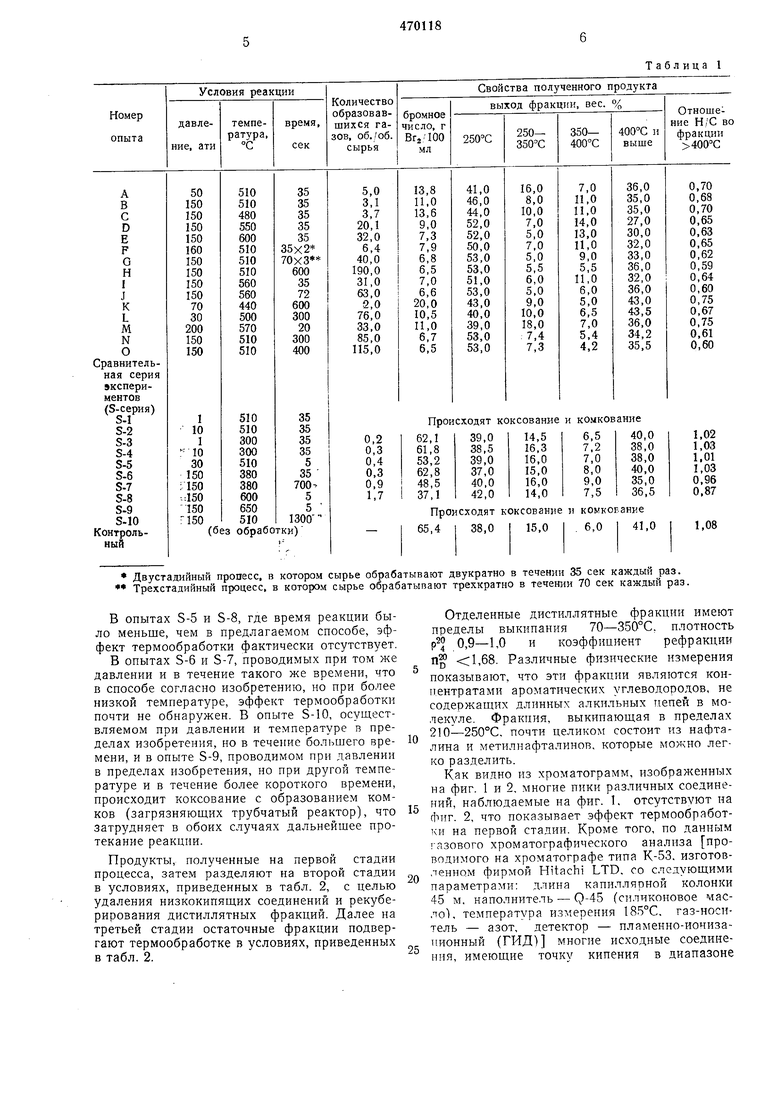

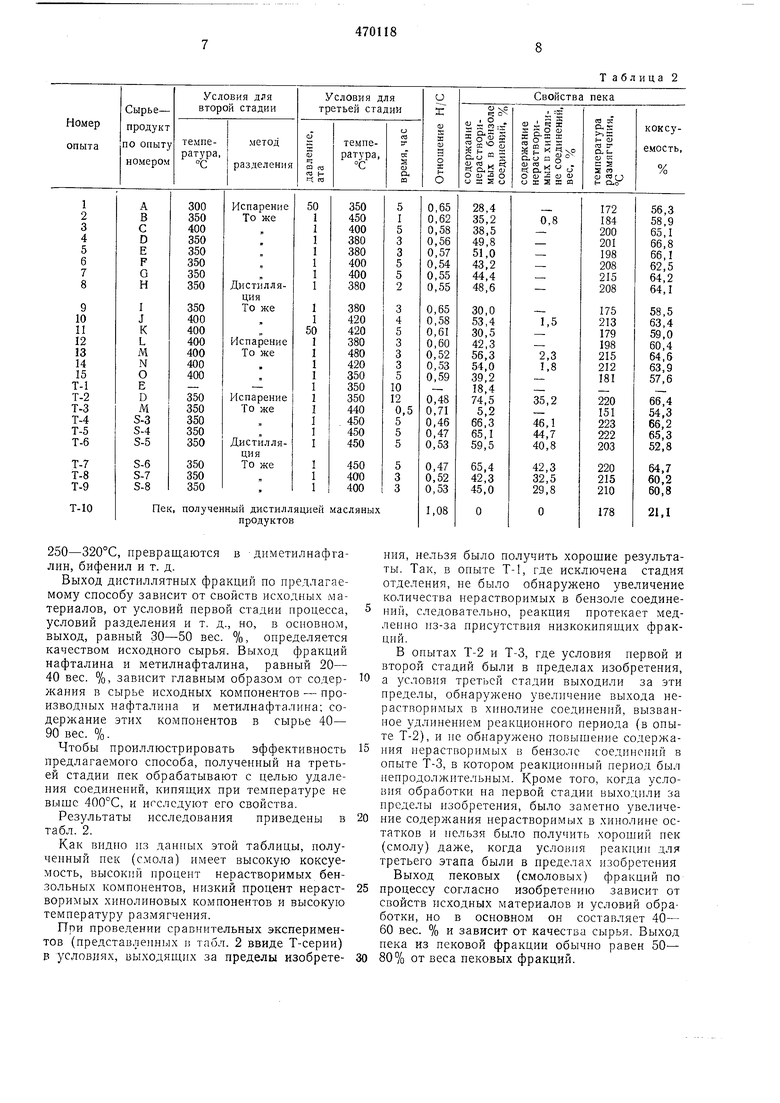

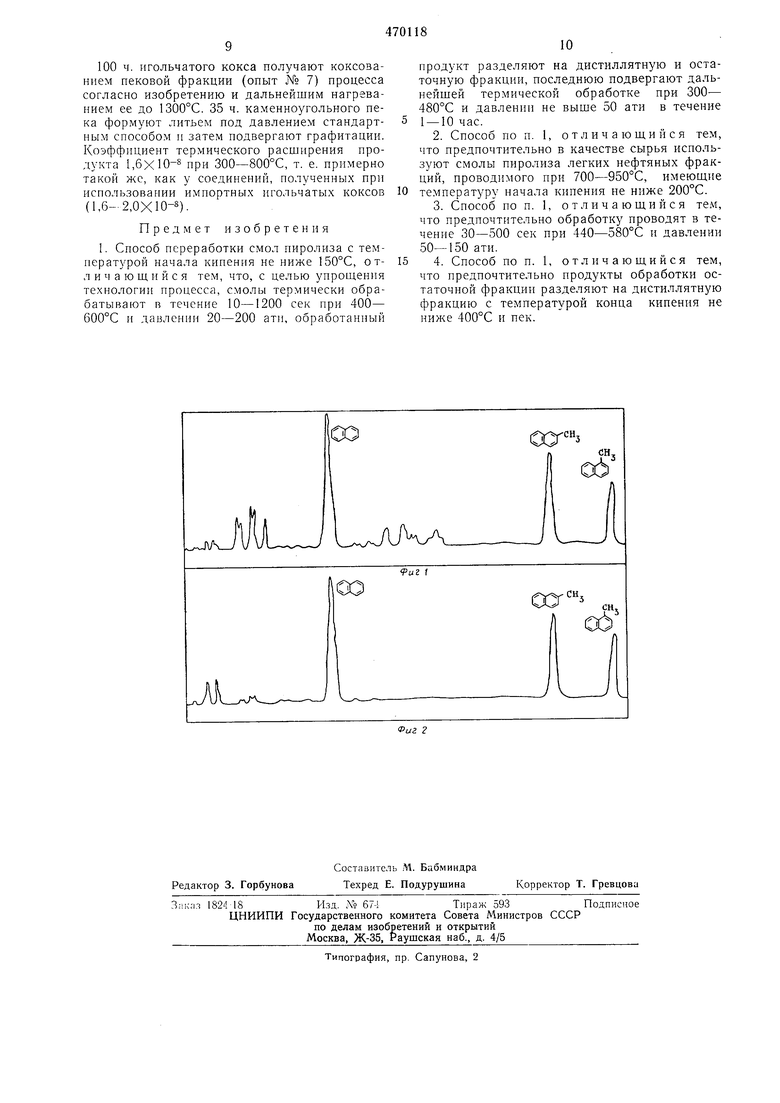

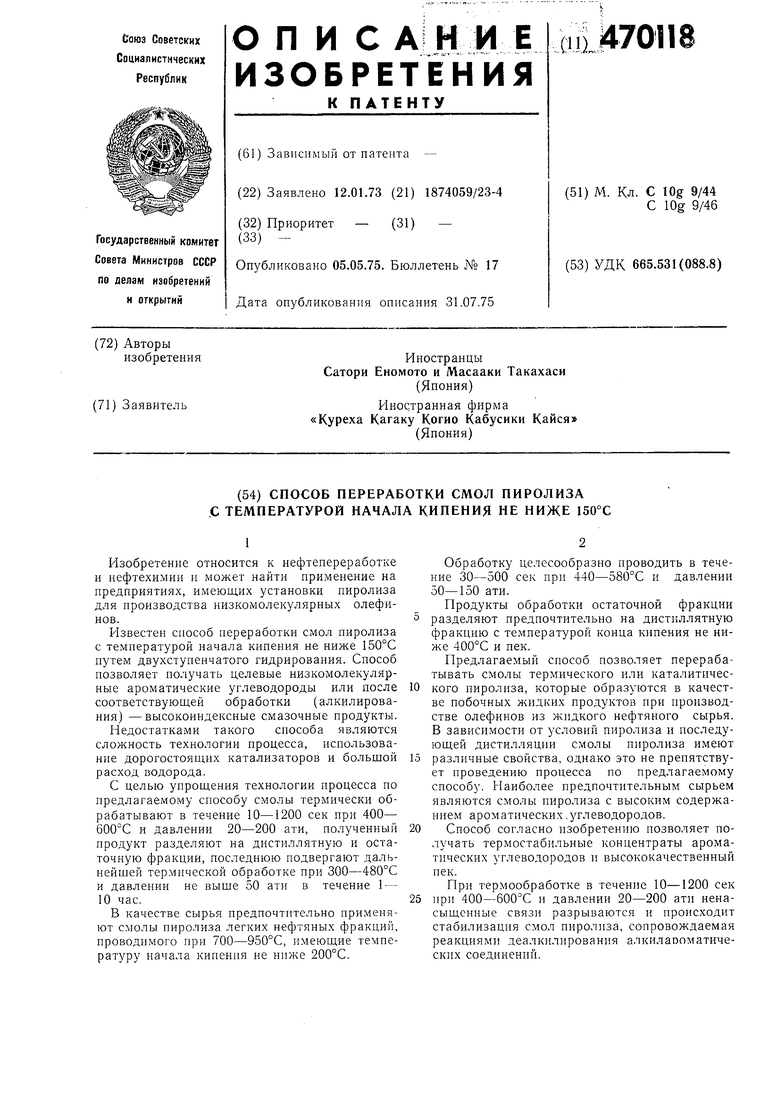

На фиг. 1 показаны хроматограммы фракции 180-250°С смолы пиролиза; на фиг. 2 - то же, после обработки на первой стадии процесса по предлагаемому способу.

Благодаря термообработке на первой стадии резко уменьшается содержание ненасыщенных связей и длинных алкильных боковых цепей. Для проведения этой стадии в промышленных условиях специальное оборудование не требуется; можно использовать стандартные проточные реакторы: один или два - четыре реактора, соединенные последовательно. На следующей стадии процесса согласно изобретению удаляют образующиеся газы и отделяют термостабильные дистиллятные продукты - высокоароматизированные концентраты. Эта стадия может быть осуществлена обычными известными приемами, такими, как дистилляция или испарение.

На третьей стадии остаточные фракции, полученные в результате первых двух стадий, подвергают термообработке в течение 1 - 10 час при 300-480°С и давлении до 50 ати. Нри этом происходит деалкилирование сохранивщихся в остаточных фракциях алкильных боковых цепей, а также реакции поликонденсации, приводящие к образованию пека с полициклической ароматической структурой. После удаления фракций, кипящих при температуре ниже 400°С, из продуктов третьей стадии цолучают высококачественный пек, свойства которого приведены ниже:

Отнощение Н/С0,5-0,8

Температура начала кипения (Н.К.), °С400 Точка размягчения (по способу «кольца и щара), °С 140-230 Содержание нерастворимых в бензоле соединений, вес. % 15-60 Содержание нерастворимых в хинолине соединений, % Менее 20 Коксуемость, % 40-70 Полученный пек имеет высокую точку размягчения, содержит много нерастворимых в бензоле, но растворимых в хинолине соединений. Такой пек является хорошим сырьем для производства игольчатого кокса.

Поскольку дистиллятные фракции, полученные по предлагаемому способу, термостабильны и не содержат длинных алкильных цепей, они могут быть использованы как сырье для производства изоляционных масел, различных растворителей и т. д. Эти продукты включают в качестве низкокипящих компопенгон нафталин и метилнафталины, причем эти ценные углеводороды могут быть значительно легче выделены из обработанных описанным путем продуктов, чем из исходных смол пиролиза.

Пример 1. В качестве сырья для переработки используют смолу пиролиза (так называемое этиленовое масло, отбираемое из

ижней части колонны), имеющую следующие войства:

Удельный вес .d 4

1,043 Коэффициент рефракции

п 1,680 Бромное число, г 65,4

ВГ2/100 мл Содержание, вес. %:

91,64 углерода 7,15 водорода Отнощение Н/С 0,94.

Фракционный состав,

Температура, об. % °С 151

Н.К. 192 10 20 30 208 237 255

40 50 60 70 80 289 332 393 421

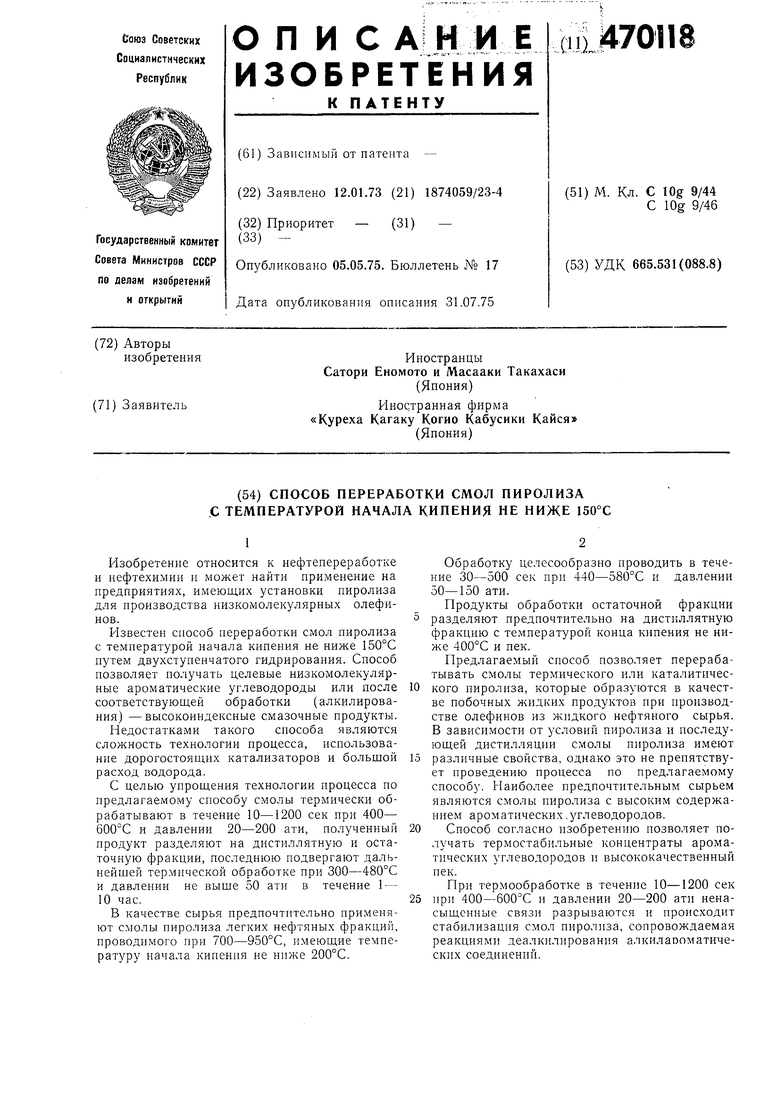

Эту с.молу обрабатывают на первой стадии в условиях, представленных в табл. 1, в проточном реакторе диаметром 3,35 мм и длиной

8 м. В этой таблице приведены также свойства продуктов, полученных в результате первой термообработки в условиях согласно изобретению, и для сравнения - данные S-серии опытов в условиях, выходящих за пределы предлагаемого способа.

Данные табл. 1 иллюстрируют эффект обработки на первой стадии. Бромное число и отношение Н/С во фракции, выкипающей при температуре 400°С, косвенно показывают содержание непредельных углеводородов и боковых алкильных цепей в соответствующих продуктах. Как видно из этой таблицы, бромное число продуктов реакции значительно ниже, чем у исходного сырья, что свидетельствует об уменьщении общего количества ненасыщенных связей.

В любом случае, когда обработку ведут в условиях согласно изобретению, отношение Н/С в остатках меньще, чем 0,75, что указывает на разрыв боковых цепей и образование полициклических структур в результате протекания реакции поликонденсации.

При сравнении экспериментов сравнительной серии (S-серии) видно, что в опытах S-1

и S-2 происходит коксование, приче.м время обработки и температура были те же, что в способе согласно изобретению, а давление - ниже. Из-за коксования процесс невозможно было продолжать.

В опытах S-3 и S-4, проводимых при температуре ниже, чем в предлагаемом способе, бромное число и соотношение Н/С практически те же, что и у исходного сырья, т. е. в этих опытах отсутствует эффект термообработки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2586139C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2004 |

|

RU2255956C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАУНДНОГО ЭЛЕКТРОДНОГО ПЕКА ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ НИХ | 2015 |

|

RU2601766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ПЕКА ДЛЯ ПРОИЗВОДСТВА ПЕКОВОГО КОКСА | 1999 |

|

RU2176657C2 |

| ИНГИБИТОР ДЛЯ АНОДНОЙ МАССЫ САМООБЖИГАЮЩЕГОСЯ АНОДА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2009 |

|

RU2415972C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО ПЕКА | 2014 |

|

RU2569355C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЕКАМЕННОУГОЛЬНОГО СВЯЗУЮЩЕГО ПЕКА | 2019 |

|

RU2729803C1 |

| Способ коксования высококипящих ароматических углеводородов | 1981 |

|

SU1138034A3 |

| ПРОЦЕСС И СИСТЕМА ТЕРМИЧЕСКОЙ ОБРАБОТКИ С УВЕЛИЧЕННЫМ ВЫХОДОМ ПЕКА | 2020 |

|

RU2837197C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО УГЛЕРОДНОГО ПОРОШКА | 2009 |

|

RU2443624C2 |

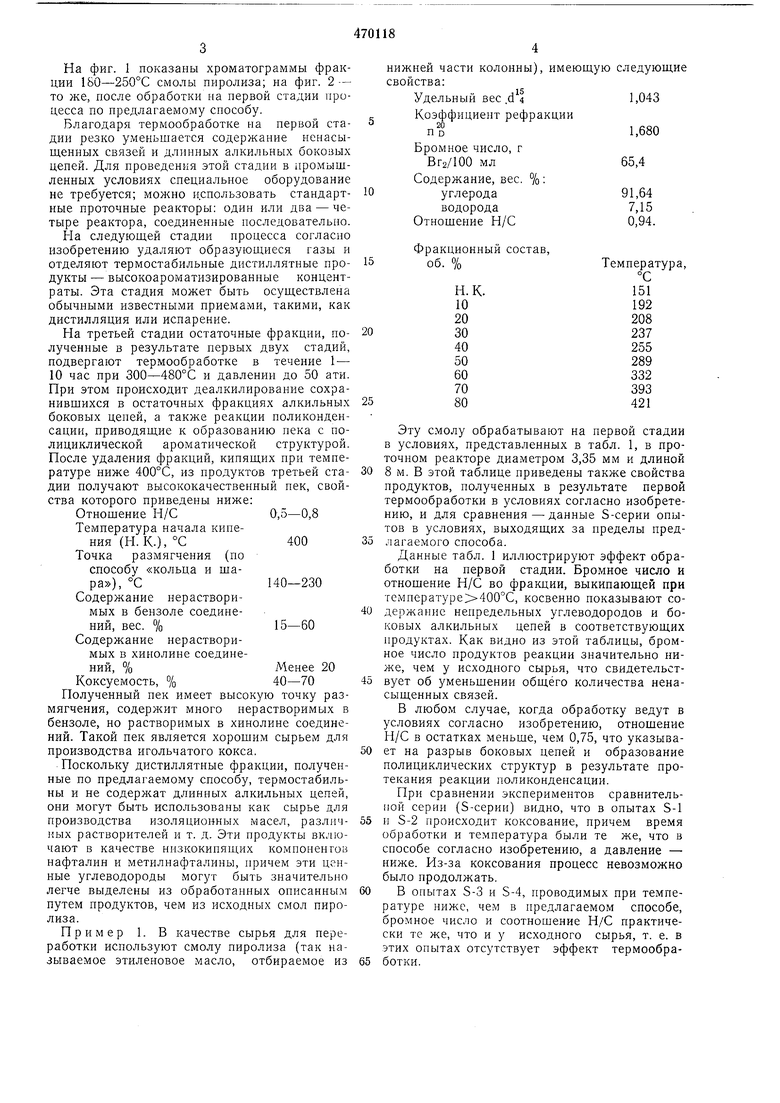

В опытах S-5 и S-8, где время реакции было меньше, чем в предлагаемом способе, эффект термообработки фактически отсутствует. В опытах S-6 и S-7, проводимых при том же давлении и в течение такого же времени, что в способе согласно изобретению, но при более низкой температуре, эффект термообработки почти не обнаружен. В опыте S-10, осуществляемом при давлении и температуре в пределах изобретения, но в течение большего времени, и в опыте S-9, проводимом при давлении в пределах изобретения, но при другой температуре и в течение более короткого времени, происходит коксование с образованием комков (загрязняющих трубчатый реактор), что затрудняет в обоих случаях дальнейшее протекание реакции. Продукты, полученные на первой стадии процесса, затем разделяют на второй стадии в условиях, приведенных в табл. 2, с целью удаления низкокипящих соединений и рекуберирования дистиллятных фракций. Далее на третьей стадии остаточные фракции подвергают термообработке в условиях, приведенных в табл. 2. Двустадийный пропесс, в котором сырье обрабатывают двукратно в течении 35 сек каждый раз. Трехстадийный процесс, в котором сырье обрабатывают трехкратно в течении 70 сек каждый раз. Отделенные дистиллятные фракции имеют пределы выкипания 70-350°С. плотность 0,9-1,0 и коэффициент рефракции п 1,68. Различные физические измерения показывают, что эти фракции являются конп.ентратами ароматических углеводородов, не содержащих длинных алкильных цепей в молекуле. Фракция, выкипающая в пределах 210-250°С. почти целиком состоит из нафталина и метилнафталинов. которые можно легко разделить. Как видно из хроматограмм, изображенных на фиг. 1 и 2, многие пики различных соединений, наблюдаемые на фиг. 1. отсутствуют на Фиг. 2, что показывает эффект термообработки на первой стадии. Кроме того, по даннгзШ газового хроматографического анализа проводимого на хроматографе типа К-53. изготовленном фирмой Hitachi LTD, со следующими параметрами: длина капиллярной колонки 45 м. наполнитель - Q-45 (силиконовое масло), температура измерения 185°С. газ-носитель - азот, детектор - пламенно-ионизационный (ГИД) многие исходные соединения, имеющие ТОЧКУ кипения в диапазоне

250-320°С, превращаются в диметилнафгалин, бифенил и т. д.

Выход дистиллятных фракций по предлагаемому способу зависит от свойств исходных материалов, от условий первой стадии процесса, условий разделеиия и т. д., но, в основном, выход, равный 30-50 вес. %, определяется качеством исходного сырья. Выход фракций нафталина и метилнафталина, равный 20- 40 вес. %, зависит главным образом от содержания в сырье исходных компонентов - производных нафталина и метилнафталина; содержание этих компонентов в сырье 40- 90 вес. %.

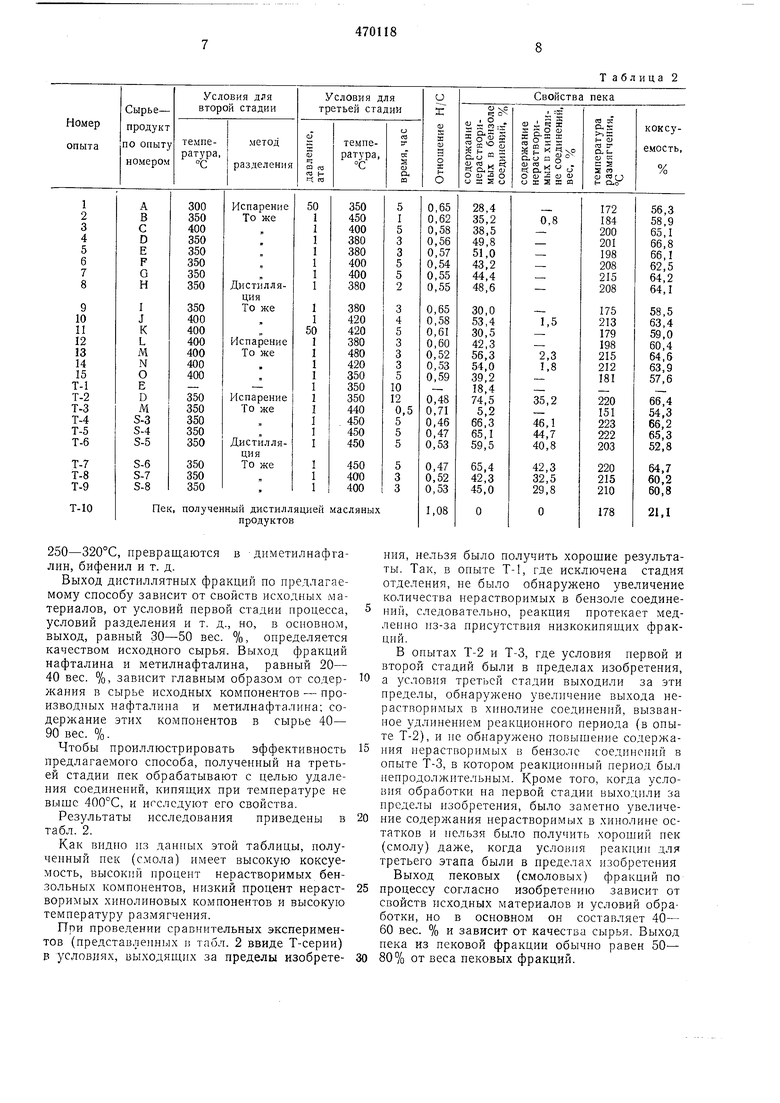

Чтобы проиллюстрировать эффективность предлагаемого способа, полученный на третьей стадии пек обрабатывают с целью удаления соединений, кипящих при температуре не выше 400°С, и игслсдуют его свойства.

Результаты исследоваиия приведены в табл. 2.

Как видно пз данных этой таблицы, полученный пек (смола) имеет высокую коксуемость, высокий процент нерастворимых бензольных компонентов, низкий процент нерастворимых хинолиновых компонентов и высокую температуру размягчения.

При проведении сравнительных экспериментов (представленных is табл. 2 ввиде Т-серии) в условиях, выходящих за пределы изобретеТаблица 2

ния, нельзя было получить хорошие результаты. Так, в опыте Т-1, где исключена стадия отделения, не было обнаружено увеличение количества нерастворимых в бензоле соединеНИИ, следовательно, реакция протекает медленно из-за присутствия низкокипяплих фракций.

В опытах Т-2 и Т-3, где условия первой и второй стадий были в пределах изобретения,

а условия третьей стадии выходили за эти пределы, обЕ{аружено увеличение выхода нерастпоримых в хинолине соединений, вызванное удлинением реакционного периода (в опыте Т-2), и не обнаружено повышение содержаПИЯ нерастворимых в бензоле соединений в опыте Т-3, в котором реакционный период был непродолжительным. Кроме того, когда условия обработки на первой стадии выходили за пределы изобретения, было заметно увеличение содержания нерастворимых в хинолине остатков и нельзя было получить хороший пек (смолу) даже, когда условия реакции для третьего этапа были в пределах изобретения Выход пековых (смоловых) фракций по

процессу согласно изобретению зависит от свойств исходных материалов и условий обработки, но в основном он составляет 40- 60 вес. % и зависит от качества сырья. Выход пека из пековой фракции обычно равен 50-

80% от веса нековых фракций.

100 ч. игольчатого кокса получают коксованием пековой фракции (опыт № 7) процесса согласно изобретению и дальнейшим нагреванием ее до 1300°С. 35 ч. каменноугольного пека формуют литьем под давлением стандартным способом и затем подвергают графитации. Коэффициент термического расширения продукта 1,6x10-8 при 300-800°С, т. е. примерно такой же, как у соединений, полученных при использоваиии импортных игольчатых коксов (1,6-2,0X10-8).

Предмет изобретения

продукт разделяют на дистиллятную и остаточную фракции, последнюю подвергают дальнейшей термической обработке при 300- 480°С и давлении не выше 50 ати в течение 1 - 10 час.

температуру начала кипения не ниже 200°С.

--VCH

Авторы

Даты

1975-05-05—Публикация

1973-01-12—Подача