Изобретение относится к несртепере работке и нефтехимии, в частности к переработке смолы пиролиза углеводородного сырья с получением электродного пека, применяемого в качестве пропитывающего и связующего материала при производстве электродных изделий, и может быть использовано в нефтеперерабатывающей, коксохимической и алюминиевой промышленности.

Качество электродного пека определяется рядом показателей, основными из которых являются температура размягчения, а также массовая доля веществ, не растворимых в толуоле (oi-фракция) и хинолине ((-фракция).

Известно, что в качестве пропитывающих материалов в электродном производстве применяются среднетемператур- ные (температура размягчения ) каменноугольные пеки, недостатком которых является высокая массовая дояд

(6-12%) нерастворимых в хинолине веществ (с,-фракция), вследствие чего последние ухудшают графитируемость пропитывающих и связующих материалов и не фильтру ют через пористое тело электрода.

Известен способ получения нефтяного пека путем термообработки под вакуумом тяжелой смолы пиролиза в слое исходного сырья толщиной 0,001-0,1 м при противотоке инертного газа и исходного сырья в условиях подъема температуры со скоростью 200-450 С/ч до 300-450 С с последующей выдержкой (при данной температуре в течение JO,1-3,0 ч.

Недостаток данного способа заключается в заниженном аыходе пека. Кроме того, данный способ является громоздким и-нетехнологичным из-за ис- пользования двухзонного реактора с соответствующими контактирующими

а

Х

оо.

устройствами и применения вакуумной перегонки.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ переработки смолы пиролиза углеводородного сыр.ья, имеющей температуру кипения выше 180°С, путем предварительного нагрева смолы пиролиза до 170-220°С и последующего окисления в течение 0,5-10 ч при подаче воздуха в количестве 150-1000 л на 1 кг нагретой смолы пиролиза в 1 ч с периодическим или непрерывным выводом из зоны окисления образующейся фракции ароматических конденсированных углеводородов и остаточной фракции. В результате получают пек (остаточную фракцию) с температурой размягчения 20-1 07°С и выходом 19-58 мае Л.

Способ осуществляется следующим образом.

I Исходное сырье, предварительно наг ретое, и воздух подают в реактор для (окисления непрерывно или периодичес- ,ки, что зависит от типа применяемого реактора. Воздух приводит в тесный контакт с сырьем, например, путем пропускания его через сырье для ускорения реакции окисления. Фракцию ароматических конденсированных углеводородов отделяют от остаточной фракции путем перегонки с водяным паром„

Исходное сырье - смола пиролиза бензина имеет следующие показатели: плотность п,м 20° С 1052,3 10 о6.% выкипает при 183 С; 50 о6.% .при 281°С; конец кипения ЗОб°С.

Недостаток данного способа заключается в заниженном выходе пека вследствие предварительного нагрева смолы пиролиза углеводородного сырья до 170-220°С, в результате чего отгоняются легкие фракции исходного сырья и не вовлекаются в процесс окисления. Кроме того, процесс окисления ведут при большом расходе кислорода воздуха Цель изобретения - увеличение выхода пека „

Поставленная цель достигается тем, что в способе получения электродного пека путем нагрева смолы пиролиза бензина и окисления в присутствии воздуха при повышенной-температуре с последующим отделением целевого продукта нагрев осуществляют до .2бО 350°С при подаче воздуха в количестве .10-15 л/кг.ч.

Физико-химические свойства исход- (ного сырья - смолы пиролиза бензина приведены ниже:

Плотность, кг/м11088-1121

Фракционный состав, об„%

начало кипения, С 218-232 10% выкипает при243 254

50% - -276-306

90% - -332-346

конец кипеййя,°С 80 -512 Коксуемость, мас.% 15,25-18,89 Элементный состав, 5 ма с „ %

С90,4-91,9

Н6,8-7,8

N+00,26-2.71

S0,04-0,06

0 Зольность, масДСледы

Групповой состав, i |Мас. % , tf-фракция0,15-0,20

/5-фракция31,20-28,50

5 у-фракция68,60-71,35

Электродный пек получают следующим образом.

Смолу пиролиза бензина в количестве .400 кг загружают в реактор. Затем в 0 низ реактора подают воздух в коли честве 10 л на 1 кг сырья в 1 ч и одновременно начинают нагревать до 2бО°С со скоростью нагрева сырья не более 25°С/ч. После достижения темпе- 5 ратуры 2бО°С реакционную массу выдерживают в течение 3 ч до получения пека с температурой, размягчения 60°С. Выход целевого продукта составляет 304 кг (76 масД).

0 Е(ывод пека при достижении им заданных свойств осуществляется из зоны окисления периодически или непре- рывно в зависимости от аппаратурного оформления процесса.

5

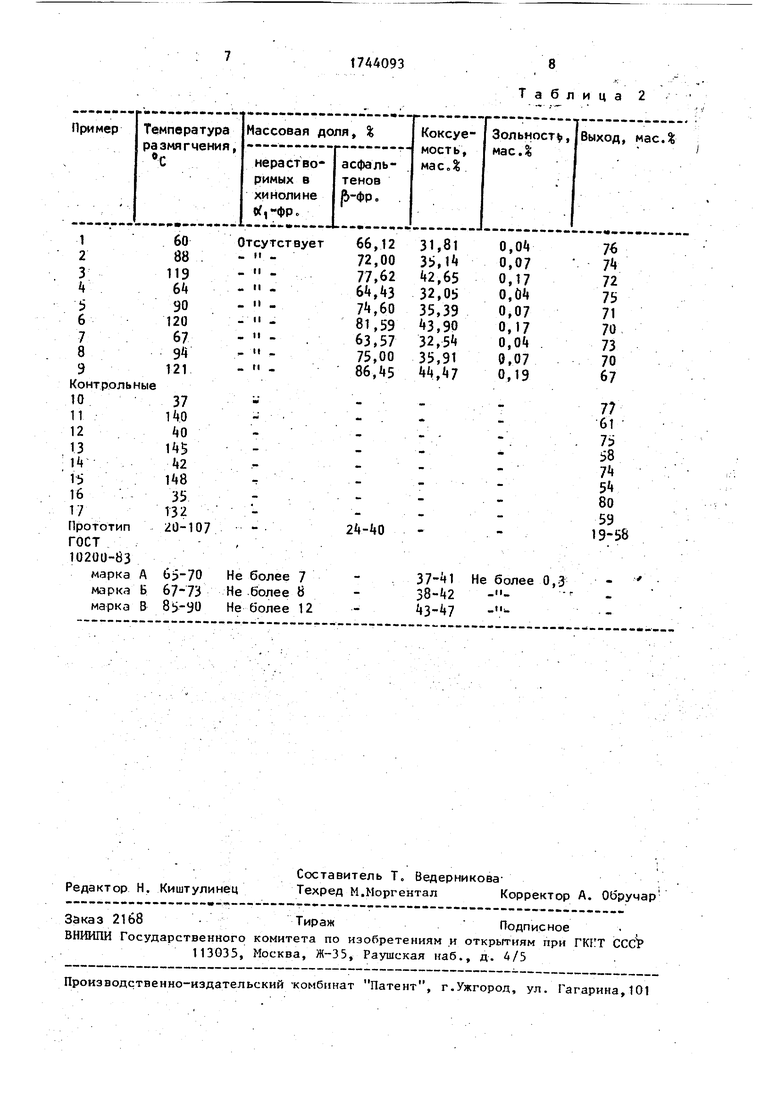

Примеры иллюстрации получения электродного пека приведены в табл. 1 и 2.

Расход воздуха меньше 10 л на 1 кг сырья в 1 ч не позволяет полу- д чать требуемую температуру размягчения пека. Например, при расходе воздуха 8 л на 1- кг сырья в 1 ч (по с примеру 16) температура размягчения составляет 35°С, что приводит к получению некондиционного пека, i Расход воздуха больше 15 л на 1 кг (сырья в 1 ч приводит к сильной вспе- jниваемости сырья, к уменьшению выхо- да целевого продукта (пример 17).

В качестве сырья в предлагаемом способе используется смола пиролиза бензина с температурой начала кипения 218°С. Процесс нагрева и окисления проводят одновременно. Поэтому основная часть сырья вовлекается в процесс окислительной конденсации, что является причиной более высокого выхода целевого продукта - электродного пе- . ка0

Температура нагрева смолы пиролиза бензина ниже 260°С не позволяет достичь необходимого качества пека. Так, в условиях примера 10 при температуре нагрева сырья до 220 С и расходе воздуха 10 л на- 1 кг сырья в 1 ч температура размягчения пека составляет ,37°С„ Повышение температуры нагрева сырья более 350°С не благоприятствует увеличению выхода целевого продукта, поскольку увеличивается выход легких фракций, так как над процессом термоокислительной конденсации начинают преобладать деструктивные процессы. Так, в условиях примера 15 при нагреве сырья до 400°С выход пека составляет

Я

мае.:

093

Температура не более ЗЬО°С и расход воздуха в пределах от 10 до 1Ь л на 1 кг сырья в 1 ч достаточны для проведения окисления смолы пиролиза бензина с целью получения электродно- Јо пека с большим выходом по сравнению с прототипом и более высокого качества (по содержание ft ,-фракции) по сравнению с базовым объектом - каменноугольным электродным пеком.

Кроме того, предлагаемый способ упрощает технологию известного процесса (прототипа): исключает разделение и фракций путем перегонки с водяным па10

20

25

ром. Предлагаемый способ в сравнении с известным позволяет осуществить процесс окисления при значительно меньшем расходе кислорода воздуха (в 10 - 100 раз). Формула изобретения

Способ получения электродного пека путем нагрева смолы пиролиза бензина и окисления в присутствии воздуха с последующим отделением целевого продукта, отличающийся тем, что, с целью увеличения выхода пека, нагрев осуществляют до 2бО-350°С при

подаче воздуха 15 .

1

в количестве

10

б л и

Ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения изотропного углеродного материала | 1986 |

|

SU1421692A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ИЗОТРОПНОГО ВОЛОКНООБРАЗУЮЩЕГО ПЕКА | 1994 |

|

RU2065470C1 |

| Способ получения нефтяного высокотемпературного связующего пека | 2017 |

|

RU2659262C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2477744C1 |

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2663148C1 |

| Способ получения нефтяного высокотемпературного связующего пека | 2017 |

|

RU2647735C1 |

| Способ получения нефтяных среднетемпературных связующего и пропиточного пеков | 2017 |

|

RU2643954C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО ПЕКА | 2020 |

|

RU2750991C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2011 |

|

RU2478685C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНЫХ ПЕКОВ | 2017 |

|

RU2645524C1 |

Использование: нефтепереработка, коксохимия. Сущность: смолу пиролиза бензина нагревают до 2бО-350°С при подаче воздуха в количестве 10 - 15 и окисляют в присутствии воздуха, 2 табл.

1260

2300

3350 Ц260

5300

6350

7260

8300

9330 Контрольные

10220

11400 12220

13400

14220

16260

17350 ротоип 180-270

3 2 1 3 2 t 3 2 1

Ц

0,5

4

0,5

4

0,5

3

1

150-1000 0,5-Ю

Таблица 2

| Электромагнитное устройство для торможения вагонетки с пути | 1928 |

|

SU10200A1 |

| Способ получения нефтяного пека | 1978 |

|

SU846548A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Способ переработки смолы пиролиза углеводородного сырья | 1975 |

|

SU963473A3 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1989-08-16—Подача