Изобретение относится к области черной металлургии и может быть использовано при выплавке конструкционных, инструментальных и других марок стали. .

Известны технологии выплавки данных марок стали в электродуговых печах, в электродуговых печах с внепечной обработкой (шлаками, аргоном, вакуумом, их комбина- ; цией).

Недостатком первых способов является невысокое качество стали, нерациональное использование плавильного агрегата,втб- рых - значительный перегрев металла в дуговой печи и связанный с этим повышенный расход электроэнергии и материалов.

Наиболее близким по технической сущности и достигаемому положительному эффекту к предполагаемому изобретению является способ производства стали, по которому в электродуговой печи выплавляют полупродукте заданным содержанием углерода и фосфора, а все остальные операции по доводке стали по химсрставу, раскисление производят в ковше, причем с дуговым подогревом расплава, интенсифицированной продувкой металла инертным газом. Недостатки прототипа:

,

1. Относительно высокое содержание в рафинированном металле серы, кислорода и азота, связанное с использованием далеко не всех, возможностей агрегата печь- ковш.

2. Негарантированное образование в готовой стали неметаллических включений благоприятной формы, что приводит к снижению эксплуатационных свойств металла.

3. Повышенный расход электродов.

VI оо

О

О 00

Цель изобретения - повышение качества металла путем эффективного удаления из металла серы, азота, кислорода и образование в рафинированном металле неметаллиеских включений благоприятной формы. 5

Поставленная цель достигается тем, что после окончания выпуска полупродукта производят корректировку химсостава шлака, устанавливают расход аргона 0,20- 0,40 производят подогрев 10 полупродукта Дугами со скоростью 2- 5°С/мин до достижения температуры, на 50-90°С превышающей температуру разливки, затем поднимают электроды в крайнее верхнее положение, вводят в расплав 15 алюминий массой 0,7-2,1 кг/т и увеличива- ют расход газа на 0,6-1,2 м3/т.ч на каждый 1 кг/т присаженного алюминия, после достижения температуры, на 5-15°С превышающей температуру разливки, расход аргона 20 меньшают до 0,10-0,20 м3/т ч и производят раскисление металла кальцием массой (0,2- 0,6) AI кг/т, где AI-масса алюминия, введенная в ковш, а длительность заключительной части продувки металла аргоном (в мим) 25 устанавливают пропорциональной массе (в ;|.,.. кг/т) введенного кальция ;;.,:,,.: ;

Отличительными признаками изобрете- ния являются: :;.. : :-, ..:.., ;: v.--..;,;.. ч . ,;

1. После бкончания выпуска полупр.о- 30 дукт% производят корректировку химсоста-; .- ва шлака Но расчету, устанавливают расход. . . аргона 0,20-0,40 м3/т.ч и начинают подогрев полупродукта дугами со скоростью 2- 5°С/мин до достижения температуры, на 35 50-900C превышающей температуру раз- ливкй данной марки стали. х. V

2. Поднимают электроды в крайнее вер- ,, хмее положение, вводят в расплав алюминий массой 0,7-2,1 кг/т и увеличивают 40 расход газа на 0,6г1,2 м3/т.ч на каждый . 1 кг/т присаженного алюминия, после достижения температуры, на 5-15°С превыша- ющёй температуру разливки, расход аргона,. . уменьшают до 0,10-0,20 м3/т.ч и производят 45 раскисление металла кальцием массой (0,2- 0,6) AI кг/т, где AI - масса алюминия, введен- ная в ковш. .. /;: -.

3. С увеличением массы присаженного алюминия масса кальция увеличивается, а 50 длительность заключительной части продувки металла аргоном (в мин) пропорциональна массе (в кг/т) введенного кальция.

Данные отличительные признаки проявляют следующие, в т.ч. и новые свойства. 55

Назначение признака № 1: за минимально короткое время сформировать в коз- ше высокоосно вный безжелизистый рафинировочный озлак, произвести корректировку химсостава металла и его нагрев с

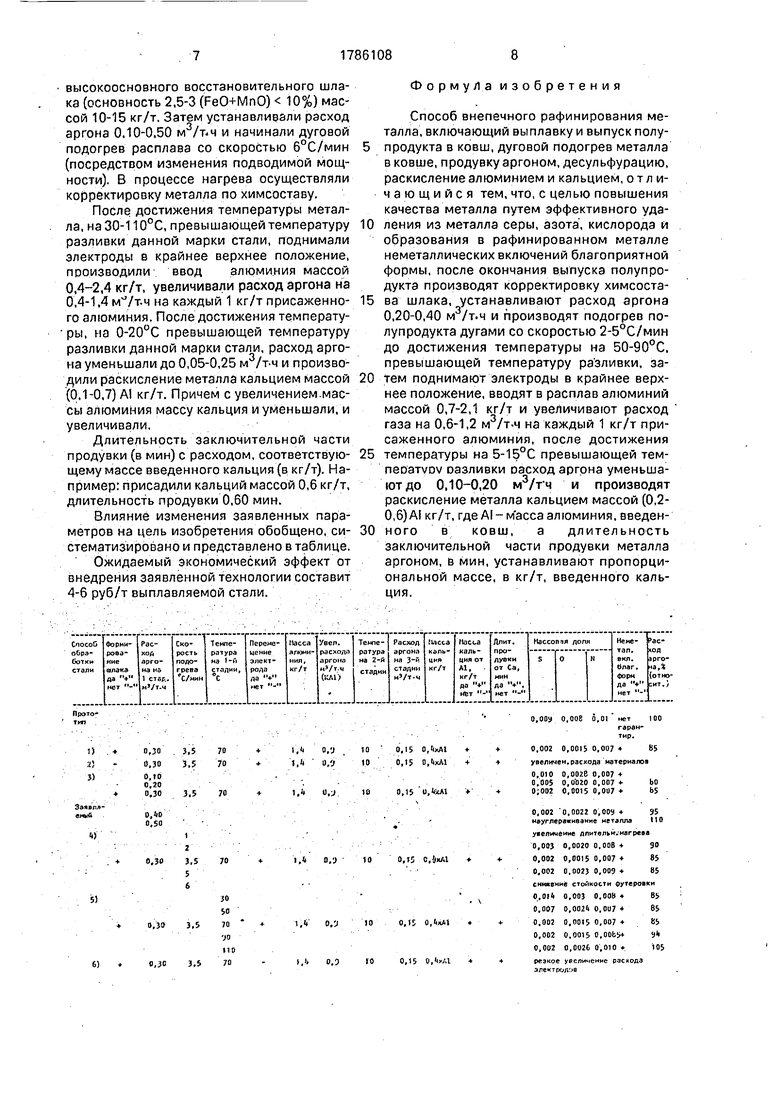

целью последующей десульфурации. При этом обеспечить сравнительно невысокий расход электродов и футеровки агрегата (примеры 1-5, табл.).

Это обеспечивается первоочередной операцией в печи-ковше - корректировкой химсостава шлака по расчету, расходом аргона 0,20-0,40 м /т.ч и подогревом дугами со скоростью 2-5°С/мин до достижения температуры на 50-90°С, превышающей температуру разливки данной марки стали.

Если формирование рафинировочного шлака перевести на более поздний срок, повышается расход материалов из-за увеличения длительности обработки стали в.печи- ковше : .: ..; : .;..

Расход, аргона менее 0,20 м3/т. ч не обеспечивает достаточное перемешивание металла для его заданного нагрева и формирования необходимого рафинировочного шлака в этот период, более 0,40 м3/т.ч - к нестабильному горению дуги в шлаке из-за чрезмерного перемещения расплава, что ведет k неуправляемому науглераживанию металла. :- -.;v-- . . -.

Нагрев металла со скоростью более 5°С/мин до температуры, превышающей температуру разливки данной марки стали более, чем на 90°С и нагрев металла со скоростью 2°С/мин до температуры, превышающей температуру разливки данной марки стали менее, чем на 50°С, нецелесообразен, В первом случае из-за снижения стойкости футеровки агрегата, во втором - из-за недостаточного нагрева расплава для проведения последующей десульфурации металла заданной степени.

Назначение признака № 2 - повышение эффективности удаления из металла -серы, кислорода при сравнительно небольшом расходе аргона и уменьшением расхода электродов (см. группу примеров №№ 6-11, табл.). .,.,.;,.. .,: , - - -

Ра сход алюминия и последующая интенсивность продувки определяется исходным содержанием серы, кислорода в металле при заданном температурном интервале. А ввод кальция по заданной программе (температура, расход аргона, содержание алюминия), в основном, обеспечивает благоприятный тип неметалличе- ских включений в готовой стали.

Ввод в расплав алюминия массой менее 0,7 кг/т и увеличение расхода газа менее чем на 0,6 м /т.ч на каждый 1 кг/т присаженного, алюминия не обеспечивает необходимого качества стали даже при низкой загрязненности серой и кислородом исходного металла и по достижении температуры, м енее чем на 5°С превышающей температуру разливки. Не достигается в этом случае и благоприятная форма включений.

Присадка массы алюминия более 2,1 кг/т и увеличение расхода газа более чем на 1,2 м3/т.ч на каждый 1 кг/т присаженного алюминия приводит к повышению расхода огнеупоров ковша и увеличению экзогенных включений в металле даже по достижении температуры, более чем на 15°С превышающей температуру разливки. Нет в этом слу- чае и еозможности образования благоприятной формы включений даже при большой массе вводимого кальция.

Дифференцированный расход аргона (в зависимости от массы присаженного элю- миния) позволяет уменьшить его расход при достижении заданного качества.

Присадка в металл кальция массой более 0,6 А кг/т при температуре, менее 5°С превышающей температуру разливки, и расходе аргона менее 0,10 м /т-ч в металле образуется необоснованный избыток кальция (дорогостоящего), приводящий к образованию сульфидов кальция, которые ухудшают разливаемость стали.

Присадка в металл кальция массой менее 0,2 AI кг/т при температуре, более 15°С превышающей температуру разливки, и расходе аргона более 0,20 м /т-ч в металле образуется недостаток кальция, приводя- щий к образованию в металле преимущественно . твердыхтугоплавких трудноудаляемых включений типа , затрудняющих разливку

Назначение признака N; 3 - гарантиро- ванное образование в стали неметаллических включений благоприятной формы в менее отрицательной степени, влияющих на.экспозиционные свойства металла. Это достигается присадкой массы кальция в расплав, согласованной с массой введенного ранее алюминия, а длительность аргон- ной продувки с заданной интенсивностью. В этом случае образуются жидкие включения (легкоудаляемые) типа Са02А 20з и температурой плавления ниже 873°С. При этом улучшаются механические свойства стали, особенно ее вязкость и разливаемость металла (примеры 12 и 13, табл.).

Если при повышении содержания алюминия массу присаживаемого кальция уменьшать или, наоборот, то не происходит гарантированного образования кислородсодержащих неметаллических включений заданной формы.

Увеличение длительности продувки (6 мин) более, чем масса введенного кальция (в кг/т) и менее при заданном расходе аргона невыгодно. В первом случае из-за чрезмерного окисления кальция, во втором - из-за повышения загрязненности стали неметаллическими включениями.

В совокупности же признаки 1-3 проявляют и новое свойство - уменьшение содержания азота в готовой стали.

Известно, что при дуговом подогреве металла массовая доля азота в нем увеличивается. Причем, чем меньше содержание по- верхностно-активных элементов (серы, кислорода) в металле, тем эффективнее насыщение азотом.

В заявляемой технологии дуговой подогрев в ковше происходит до удаления из металла серы и кислорода. Во время и после десульфурации и раскисления происходит вымывание азота аргоном без дугового подогрева, что также способствует уменьшению содержания азота в готовой стали.

Таким образом, заявленные признаки, предполагаемого изобретения-в отдельности и в совокупности позволяют при их реализации существенным образом повысить качество стали по содержанию серы, кислорода и гарантировать образование в рафинированном металле неметаллических включений благоприятной формы (см, табл.).

Пример конкретного выполнения. Конструкционную сталь типа ЗОХГСА, 50ХГА выплавляли в 60 и ЮОтэлектродовых печах. В плавильном агрегате производили расплавление шихты, окислительную продувку металла до заданных содержаний углерода, фосфора и температуры, Основную массу легирующих элементов вводили в печь и (или) в ковш на выпуске. Затем полупродукт на установке подогревали дугами с одновременной продувкой аргоном. Производили корректировку шлака, металла присадками из бункеров шлакообразующих, легирующих. Осуществляли раскисление металла алюминием, кальцием посредством ввода этих элементов в виде проволоки с помощью трайбаппэрата.

Подвод аргона в расплав производили как снизу через керамическую пробку, так и сверху через футерованную трубку.

Для определения влияния оптимальных пределов изменения заявляемых параметров на достижение цели изобретения производили колебание параметров в более широком диапазоне. Изменение выходных параметров оценивали как прямыми, так и косвенными измерениями по стандартным методикам.

Обработку полупродукта в„печи-ковше начинали с присадок на шлак извести, порошкообразного кокса, алюминия, плавикового шпата из расчета образования в ковше

высокоосновного восстановительного шлака (основность 2,5-3 (FeO+MnO) 10%) массой 10-15 кг/т. Затем устанавливали расход аргона 0.10-0,50 м3/т-ч и начинали дуговой подогрев расплава со скоростью 6°С/мин (посредством изменения подводимой мощности). В процессе нагрева осуществляли корректировку металла по химсоставу.

После достижения температуры металла, на 30-110°С, превышающей температуру разливки данной марки стали, поднимали электроды в крайнее верхнее положение, производили ввод алюминия массой 0,4-2,4 кг/т, увеличивали расход аргона на 0,4-1.4 м°/т-ч на каждый 1 кг/т присаженного алюминия. После достижения температуры, на 0-20°С превышающей температуру разливки данной марки стали, расход аргона уменьшали до 0,05-0,25 м /т-ч и производили раскисление металла кальцием массой (0.1-0,7) AI кг/т. Причем с увеличением.массы алюминия массу кальция и уменьшали, и увеличивали.

Длительность заключительной части продувки (в мин) с расходом, соответствующему массе введенного кальция (в кг/т). Например: присадили кальций массой 0,6 кг/т, длительность продувки 0,60 мин.

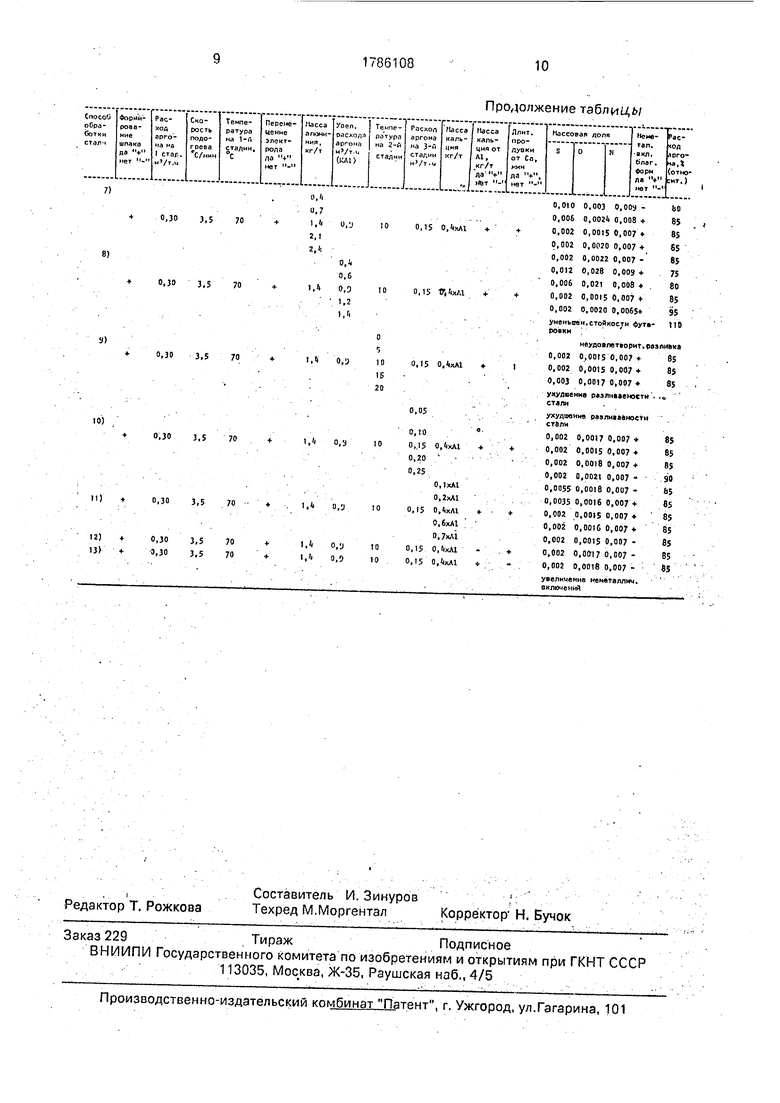

Влияние изменения заявленных параметров на цель изобретения обобщено, систематизировано и представлено в таблице.

Ожидаемый экономический эффект от внедрения заявленной технологии составит 4-6 руб/т выплавляемой стали.

Формула изобретения

Способ внепечного рафинирования металла, включающий выплавку и выпуск полупродукта в ковш, дуговой подогрев металла в ковше, продувку аргоном, десульфурацию, раскисление алюминием и кальцием, отличающийся тем, что, с целью повышения качества металла путем эффективного удаления из металла серы, азота, кислорода и образования в рафинированном металле неметаллических включений благоприятной формы, после окончания выпуска полупродукта производят корректировку химсостава шлака, устанавливают расход аргона 0,20-0,40 м3/т.ч и производят подогрев полупродукта дугами со скоростью 2-5°С/мин до достижения температуры на 50-90°С, превышающей температуру разливки, затем поднимают электроды в крайнее верхнее положение, вводят в расплав алюминий массой 0,7-2,1 кг/т и увеличивают расход газа на 0,6-1,2 м3/т-ч на каждый 1 кг/т присаженного алюминия, после достижения

температуры на 5-15°С превышающей тем- neoaTvov оазливки оасход аргона уменьшают до 0.10-0,20 м3/гч и производят раскисление металла кальцием массой (0,2- 0,6)AI кг/т, где Al-м асса алюминия, введенного в ковш, а длительность заключительной части продувки металла аргоном, в мин, устанавливают пропорциональной массе, в кг/т, введенного кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОДШИПНИКОВОЙ СТАЛИ | 1995 |

|

RU2095429C1 |

| Способ внепечной обработки стали | 1991 |

|

SU1786107A1 |

| СПОСОБ КОВШОВОЙ ОБРАБОТКИ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2016 |

|

RU2637194C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2205880C1 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| Способ производства трубной стали | 2016 |

|

RU2640108C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| Способ выплавки стали | 1982 |

|

SU1027235A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

Изобретение может быть использовано при внепечной обработке конструкционных и др. марок стали. Сущность: после окончания выпуска полупродукта из печи производят корректировку химсостава шлака по расчету, устанавливают расход аргона 0,20- 0,40 м /т-ч и начинают подогрев полупродукта дугами со скоростью 2-5°С/мин до достижения температуры, на 50-90°С превышающей температуру разливки данной марки стали, затем подяйма ютйНё трбды в крайнее верхнее положение, вводят в расплав алюминий массой 0,7-2,7 кг/т и увеличивают расход газа на 0,6-1,2 м3/т- ч на каждый 1 кг/т присаженного алюминия, после достижения температуры, на 5-15°С превышающей температуру разливки, расход аргона уменьшают до 0,10-0,20 м3/т ч и производят раскисление металла кальцием массой (0,2-0,6)-А кг/т, где AI - масса алюминия, введенная в ковш,а длительность, заключительной части продувки и металла аргоном (в мин) пропорциональна массе (в кг/т) введенного кальция. со с

1,40/J10 0,150,4хА1+

1,4 0,91.00,15О.

1,40,-J100,15 u.feMV

1,4 0,9 100,15 C.ixAl

1,4 O. J10 0,15 0,4хА1

t,i 0,310 0,15 O.W.I +

гэран- тир.

0,002 0,0015 0,007 485 увеличен,расхода материалов

0,0100,0026 0,007 +

0,0050,0020 0,007 ЬО

0;0020,0015 0,007 + Ь5

35

110

0,002 0,0022 0,009 + мауглеражиеэние мвтепла

увеличение длительй-иагревв 0,00 0,0020 0.008 +90 0,002 0,0015 0,007 + 85 0,002 0.002J 0,009 + 85 снижение стойкости футеровки 0,014 0,003 0,00В + 85 0,007 0,0024 O.OU7 + 85 0,002 0,0015 0,007 + 85 0,002 0.0015 O.OOfcS 94 0,002 0,0026 0,010 105

резкое уеслимснис рэсхода элект| оя а

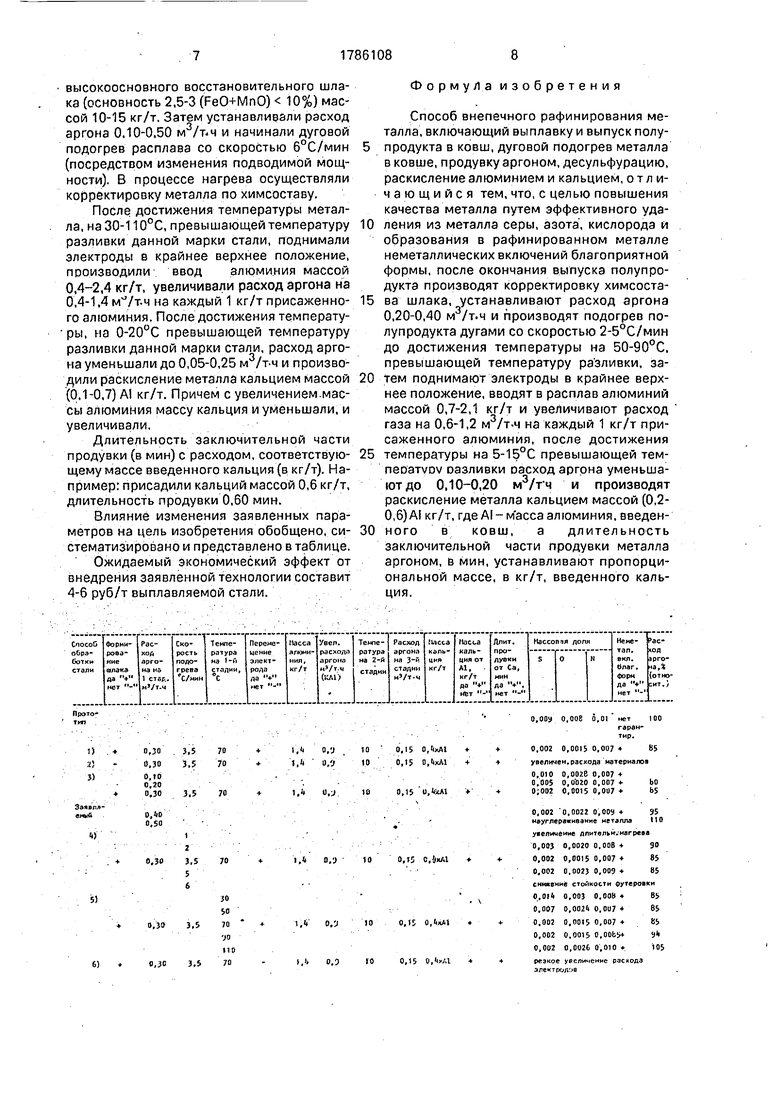

У)

0,30 3,5 70

1,4 0,у

Ю)

0,30 3,5 70

.4 0,3

ч)

0,30 3,5 70

1,4 0, J

12) +0,30 3,5 70

13) 0,30 3,5 70

1,4 0, J 1,4 0,9

Продолжение табпиЦЫ

неудовлетворит. раэлиака

0,15 O.xAl

0,OJ

0,10

0..15 O. ixAI

0,JO . . 0,25

0,002

0,002

0,003

0,0015 0,007 + 0,0015 0,007 + 0,0017 0,007 +

0,15

0,15

O.lxAl 0,2xAl O.llxAl 0,6xAl 0,7хЛ1 O. ixAI

0,15 O. lxAl

ухудшение рмлнмености . стали

ухудшение раэливадмостн стели

0,002 0,001 0,007 + 0,002 0,0015 0,007 0,002 0,00)8 0,007 0,002 0,0021 0,007 0,0055 0,0016 0,007 0,0035 0,0016 0,007 + 0,002 0,0015 0,007 0,002 0,0016 0,007 + 0,002 0,0015 0,007 - 0,002 0,0047 0,007 - 0,002 0,0018 0,00 увелниение нембтвллнч. вклйчений

85

85

85

85 85 85 90 65 85 85 85 85 85 5

| Морозов А.И | |||

| и др | |||

| В непечное рафинирование стали | |||

| М.: Металлургия, 1975, с | |||

| ПАРОВАЯ ИЛИ ГАЗОВАЯ ТУРБИНА | 1914 |

|

SU278A1 |

| Рафинировочный ковш | |||

| Start up and operation of Slater industries the | |||

| Hamilton Specialty Bar Division/Refiner Ladle, Wood BrionE.//Металлургия, 1989 | |||

| Реф | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1993-01-07—Публикация

1991-01-09—Подача