Изобретение относится к металлургии, в частности к термической обработке деталей из конструкционных цементованных сталей при проведении процессов плазменного напыления металлических и керамических порошков для восстановления их работоспособности и повышения износостойкости.

Целью изобретения является повышение износостойкости, антифрикционных свойств, прочности сердцевины и улучшение условий труда.

Пример. Обработке подвергают крестовины из цементованной стали 12ХНЗА,

Непосредственно после напыления самофлюсующимся порошком ПР- Н70Х17С4Р4 осуществляют оплавление напыленного слоя при 950 - 1100°Сс охляж дением и выдержкой в вакууме 1,2 10 мм рт.ст. при 320 - 350°С в течение 90 -120 мин.

После шлифования и доводки проводят отпуск в вакууме при этой же температуре 320 - 350°С в течение 45 - 60 мин с пропиткой и неизотермическим эпиламировани-- ем в отработанном вакуумном масле с добавкой 1 - 1,5% хладона-113 при охлаждении. Охлаждение деталей от темперогур вакуумного отпуска проводят без разгермео

СП СА) СЛ

сл

тизации реторты наклоном и перемещением деталей в зону охлаждения.

Износостойкость крестовин в сравнении с известным способом повышается в 2,7 раза, Прочность сердцевины 790 - 810 МПа, микротвердость слоя Но,49 839-945 или в 1,5 и 1.4 раза выше, чем при обработке по известному способу. При эксплуатации не наблюдают схватывания и наволакивания материала, практически исключено образование шлифовочных трещин и коррозионное разрушение.

Таким образом, предлагаемый способ, имея высокую технологичность при минимальных затратах на оборудование, позволяет существенно повысить эксплуатационные свойства восстановленных дета- лей, а кроме того, обеспечивается экологически чистая технология химико- термической обработки с выполнением опе- раций в вакууме, без загрязнения атмосферы, с нейтрализацией вакуумных выхлопов барботированием через поглотитель.

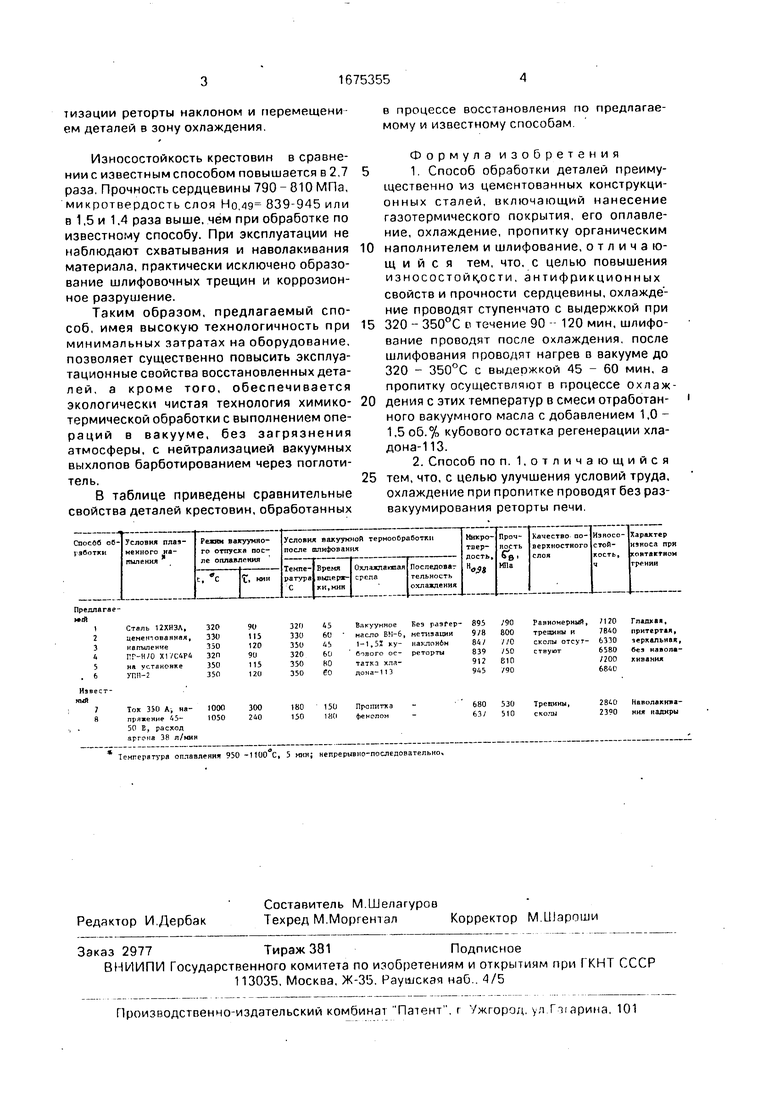

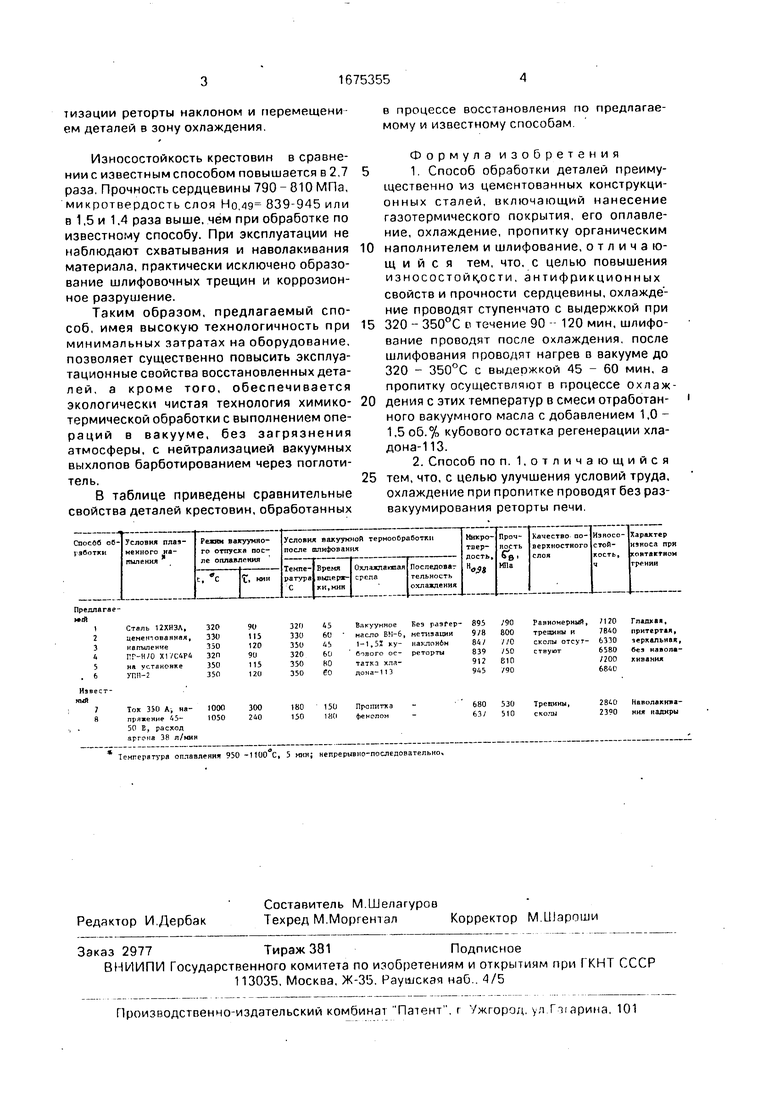

В таблице приведены сравнительные свойства деталей крестовин, обработанных

в процессе восстановления по предлагаемому и известному способам

Формула изобретения

1. Способ обработки деталей преимущественно мз цементованных конструкционных сталей, включающий нанесение газотермического покрытия, его оплавление, охлаждение, пропитку органическим

наполнителем и шлифование, отличающийся тем, что, с целью повышения износостойкости. антифрикционных свойств и прочности сердцевины, охлаждение проводят ступенчато с выдержкой при

320 - 350°С в течение 90 - 120 мин, шлифование проводят после охлаждения, после шлифования проводят нагрев в вакууме до 320 - 350°С с выдеожкой 45 - 60 мин, а пропитку осуществляют в процессе охлаждения с этих температур в смеси отработанного вакуумного масла с добавлением 1,0 - 1,5 об.% кубового остатка регенерации хла- дона-113.

2. Способ по п. 1,отличающийся

тем, что, с целью улучшения условий труда, охлаждение при пропитке проводят без раз- вакуумирования реторты печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ШАТУННОЙ ШЕЙКИ КОЛЕНЧАТОГО ВАЛА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2021 |

|

RU2760138C1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МИКРОЭЛЕКТРОКЛАПАНОВ ИЗ СТАЛИ 16Х-ВИ | 1994 |

|

RU2090628C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2532738C1 |

| Способ изготовления изделий | 1988 |

|

SU1523287A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1993 |

|

RU2042728C1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ГАЗОТЕРМИЧЕСКОГО НАПЫЛЕНИЯ | 1992 |

|

RU2040570C1 |

| СПОСОБ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 2022 |

|

RU2803172C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННОЙ ТЕПЛОПРОЧНОЙ СТАЛИ | 2015 |

|

RU2606683C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ СТАЛЬНЫХ ДЕТАЛЕЙ | 2005 |

|

RU2299115C1 |

Изобретение относится к металлургии, в частности к термической обработке из конструкционных цементованных сталей деталей при проведении процессов плазменного напыления металлических и керамических порошков для восстановления их работоспособности и повышения износостойкости. Целью изобретения является повышение износостойкости и антифрикционных свойств, прочности сердцевины и улучшение условий труда. Крестоои- ны из стали 12ХНЗА после напыления самофлюсующимся порошком ПР- Н70Х17С4Р4 подвергают поверхностному оплавлению при 950 - 1100°С, охлаждают в вакууме до 320 - 350°С и выдерживают 90 120 мин, после чего проводят охлаждение до комнатной температуры и шлифуют. После шлифовки детали нагревают в вакууме до 320 - 350°С, выдерживают 45 - 60 мин и охлаждают в смеси обработанного вакуумного масла с добавлением 1 - 1,5% кубового остатка регенерации хладона-113. Охлаждение проводят без развакуумирования реторты печи. Применение способа позволяет в 2,7 раза повысить износостойкость и в 1,5 раза прочность. При эксплуатации отсутствует схватывание и наволакивание материала. Кроме того обеспечивается экономически чистая технология. 1 з.п.ф-лы, 1 табл. сл С

Температура оплавления 950 -1100 С, 5 мин; непрерывно-последовательно

| Сварочное производство, 1988 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Борисов Ю.С | |||

| и др | |||

| Газотермические покрытия из порошковых материалов | |||

| / Справочник, 1987, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1991-09-07—Публикация

1989-05-03—Подача