Изобретение относится к области металлургии, в частности к термической обработке сталей для изготовления сердечников, якорей, полюсов электромагнитных устройств, а более конкретно оно относится к вакуумной химико-термической обработке мелких прецизионных деталей электроклапанов, изготовляемых из магнитомягких сталей и сплавов.

Цель изобретения - повышение магнитных свойств и сокращение трудоемкости процесса.

Поставленная цель достигается тем, что согласно способу вакуумного отжига при 1000-1170°С проводят вначале локальную цементацию в течение 30-45 мин с засыпкой полости, ограниченной уплотнительным седлом, смесью, содержащей активированный уголь, трилон-Б и гексаборид лантана в равных количествах, затем осуществляют лазерную закалку цементованной поверхности с последующим отпуском при 300- 350° С.

При этом для уменьщения хрупкости тонкой седельной части охлаждение после окончания выдержки при вакуумном отжиге с одновременной цементацией проводят со скоростью 300-400°С/ч до 900±10°С, затем с общепринятой скоростью. Одновременно для повыщения технологичности, упрощения подготовки химико-термической обработки, улуч- щения качества лазерную закалку проводят непосредственно после отжига с цементацией по поверхностям уплотнения без их механической обработки, а стабилизирующий отпуск при 300-350°С ведут после притирки и доводки седельной части. Влияние каждого из факторов, на протекание процессов в поверхностной зоне и в основном металле якорей следующее:

цемента ция при высокотемпературном отжиге, проводимом для высокохромистых магнитомягких сталей типа 10X13, 16Х-ВИ в интервале 1000-1170°С, позволяет получить за короткое время тонкий, с высоким содержанием карбидов диффузионный слой

ел to

00

ю

00

|

повышенной износостойкости. Время активной цементации ограничивается 30-45 мин при общей длительности вакуумного отжига 240 мин для исключения сквозной диффузии и возможного охрупчивания уплот- нительных седел;

зонная засыпка, содержащая активированный уголь, трилон-Б и гексаборид лантана, ограничивает степень и глубину диффузионного насыщения, ее активность снижается через 30-50 мин истощенный состав, введенный в зону уплотнения, не вызывает повыщения концентрации углерода и бора в слое при продолжении отжига для получения магнитных свойств;

ускоренное охлаждение от температур отжига до температур выще точки Кюри не приводит к снижению магнитных свойств, но исключает образование карбидной сетки в цементованной зоне, позволяет получить структуру более стабильную и однородную для последующей лазерной закалки;

лазерная закалка по поверхности, имеющей повышенную шероховатость и лучшие оптические характеристики, непосредственно после вакуумного отжига с одновременной цементацией позволяет получить стабильную твердость, облегчает управление процессом лазерной закалки, повышает качество лазерной закалки;

стабилизирующий отпуск в интервале 300-350°С после доводки и притирки не вызывает снижения магнитных свойств, не повышает хрупкость слоя, не вызывает дополнительной тепловой деформации тонких якорей.

В результате обработки по предлагаемой технологии удается повысить износостойкость, твердость уплотнительных поверхностей, исключить хрупкое выкрашивание при многоцикловом нагружении, обеспечить высокий уровень магнитных свойств основного материала при минимальной трудоемкости термообработки. Повышается надежность клапанных узлов, увеличивается в .1,3 раза ресурс работы.

Пример,Я.коря магнитных клапанов изготовляли и обрабатывали из стали 16Х-ВИ, вакуумный отжиг вели в печах с засыпкой зоны седельной части якорей смесью активированного угля, измельченного до пылевидной фракции, трилона-Б и порошка гекса- борида лантана в соотношении 1:1:1, размещая детали в геттерном контейнере из нержавеющей стали.

После прогрева до 1150°С в вакууме 1,33-10 Па и выдержки в течение 45 мин подавали аргон и через 10 мин продолжали отжиг по стандартному режиму до суммарной выдержки 240 мин, а затем охлаждали садку до 900°С со скоростью 350°С/ч, затем по стандартному режиму 100°С/ч до

750°С/ч и 250°С/ч до 200°С. Лазерную закалку осуществляли на установке Квант- 15 при диаметре пятна 0,8-1,0 мм и длительности импульсов 2,5-4,0 мс при рабочем

напряжении 800 с поддувом гелием. Отпуск после шлифования уплотнительной поверхности проводили в вакуумном шкафу СНВЛ при 350°С в течение 1,5 ч. Запрессовку объема, ограниченного упрочненными буртиками, проводили фторопластом

40-П.

Как показали исследования и испытания якорей и клапанов при обработке по предлагаемому способу прочность и твердость седел повышается в 2-2,5 раза в сравнении

с обработанными по известному способу и во всех случаях выше, чем при обработке по прототипу. Микротвердость уплотнительных буртиков составляет Но 49 601-625 против Но 49 220-231 для отожженой по стандартному режиму стали 1бХ-ВИ. Как следствие, улучшается крепление уплотнительного фторопласта, возрастает на порядок ресурс работы и повышается надежность работы клапана. Магнитные свойства основного .материала якоря не уступают заданным по ГОСТу.

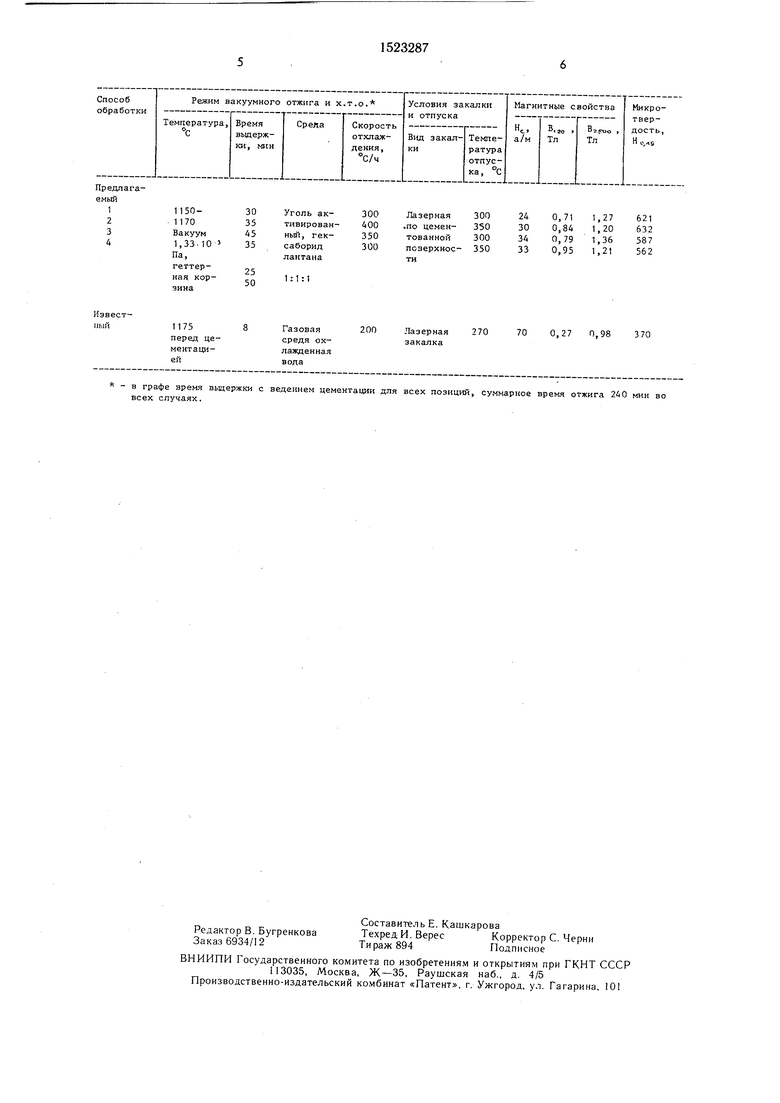

В таблице и примерах осуществления способа приведены сравнительные свойства высокохромистой магнитомягкой стали при обработке по различным режимам.

Таким образом, предлагаемый способ эффективен, прост в осуществлении, не требует

дополнительных затрат на оборудование и вспомогательные материалы и решат задачу повышения эксплуатационных характеристик микроклапанов с многоцикловым нагруже- нием.

35

Формула изобретения

1.Способ изготовления изделий, преимущественно якорей электромагнитных клапанов из высокохромистой стали, включающий вакуумный отжиг, химико-термическую обработку в углеродсодержащей среде с последующей лазерной закалкой диффузионного слоя и стабилизирующий отжиг, отли- чающийся тем, что, с целью повышения износостойкости при сохранении магнитных

свойств и сокращения трудоемкости процесса, химико-термическую обработку проводят локально путем засыпки в полость, ограниченную уплотнительным седлом углеродсодержащей среды, содержащей в равном количестве активированный уголь, трилон-Б и

гексаборид лантана, причем химико-термическую обработку совмещают с вакуумным отжигом и проводят его в течение 30-45 мин, а отпуск проводят при 300-350°С.

2.Способ по п. 1, отличающийся тем, что для уменьщения хрупкости охлаждение до.

900°С в процессе вакуумного отжига проводят со скоростью 300-400°С/ч.

- в графе время вьщержки с ведением цементации для всех позиций, суммарное время отжига 240 мин во всех случаях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ ЭЛЕКТРОМАГНИТНЫХ КЛАПАНОВ ИЗ МАГНИТОМЯГКОЙ СТАЛИ | 2004 |

|

RU2253692C1 |

| СПОСОБ КАРБОНИТРИРОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2011 |

|

RU2463381C1 |

| Способ лазерного упрочнения тонколезвийного инструмента из быстрорежущей стали | 1989 |

|

SU1636460A1 |

| Состав для нитроцементации стальных изделий | 1989 |

|

SU1696572A1 |

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ МИКРОЭЛЕКТРОКЛАПАНОВ ИЗ СТАЛИ 16Х-ВИ | 1994 |

|

RU2090628C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| Способ изготовления дисковых ножей для механизированной резки рыбы | 1988 |

|

SU1555375A1 |

| Способ обработки стальных деталей | 1987 |

|

SU1477777A1 |

| Способ термической обработки инструмента из порошковых быстрорежущих сталей | 1985 |

|

SU1315493A1 |

Изобретение относится к области металлургии, в частности к химико-термической обработке сталей для изготовления сердечников, якорей, полюсов электромагнитных устройств. Целью изобретения является повышение износостойкости при сохранении магнитных свойств и сокращение трудоемкости процесса. Способ осуществляется путем вакуумного отжига при 1000 - 1170°С в течение 30 - 45 мин с одновременной локальной цементацией с засыпкой полости, ограниченной уплотнительным седлом, смесью, содержащей активированный уголь, трилон - Б и гексаборид лантана при соотношении 1:1:1. Затем охлаждают изделие со скоростью 300 - 400°С/ч до 900°С, а до комнатной температуры - с общепринятой скоростью, после чего проводят лазерную закалку, притирку и доводку седельной части и окончательный отпуск при 300 - 350°С в течение 1,5 ч. 1 з.п. ф-лы, 1 табл.

| Кремнев Л | |||

| С | |||

| Выбор сталей, подвергаемых лазерному упрочнению.-МИТОМ 9 1987, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Lenker R., Lenker U | |||

| Kombination Каг- bonitrieren | |||

| Laserstrahlharten - ein neue Variante der Randschichtwarme - behand- lung, Neue Hutte, Jg, 31, Hf | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Ручная тележка для реклам | 1923 |

|

SU407A1 |

Авторы

Даты

1989-11-23—Публикация

1988-04-19—Подача