Изобретение относится к металлургии, конкретно к устройствам для получения и накопления жидкого электрошлакового металла.

Целью изобретения является повышение срока службы емкости и качества металла.

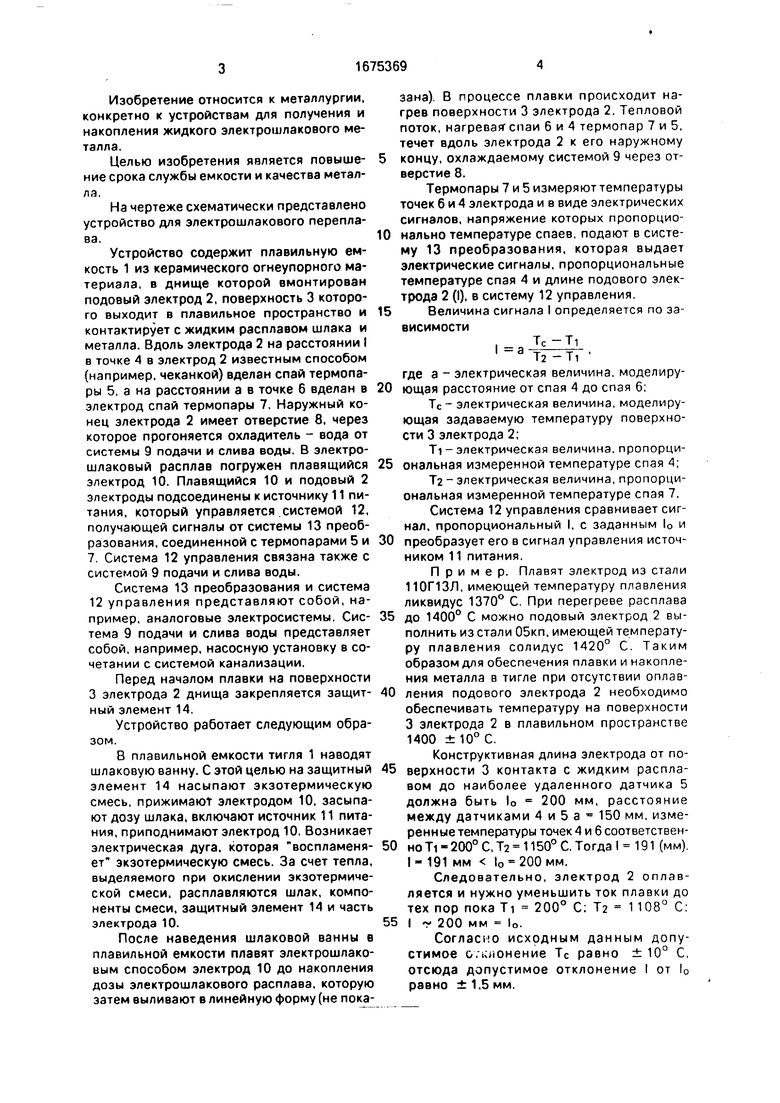

На чертеже схематически представлено устройство для электрошлакового переплава.

Устройство содержит плавильную емкость 1 из керамического огнеупорного материала, в днище которой вмонтирован подовый электрод 2, поверхность 3 которого выходит в плавильное пространство и контактирует с жидким расплавом шлака и металла. Вдоль электрода 2 на расстоянии I в точке 4 в электрод 2 известным способом (например, чеканкой) вделан спай термопары 5, а на расстоянии а в точке 6 вделан в электрод спай термопары 7. Наружный конец электрода 2 имеет отверстие 8, через которое прогоняется охладитель - вода от системы 9 подачи и слива воды. В электрошлаковый расплав погружен плавящийся электрод 10. Плавящийся 10 и подовый 2 электроды подсоединены к источнику 11 питания, который управляется .системой 12, получающей сигналы от системы 13 преобразования, соединенной с термопарами 5 и 7. Система 12 управления связана также с системой 9 подачи и слива воды.

Система 13 преобразования и система 12 управления представляют собой, например, аналоговые электросистемы. Система 9 подачи и слива воды представляет собой, например, насосную установку в сочетании с системой канализации.

Перед началом плавки на поверхности 3 электрода 2 днища закрепляется защитный элемент 14.

Устройство работает следующим образом.

В плавильной емкости тигля 1 наводят шлаковую ванну. С этой целью на защитный элемент 14 насыпают экзотермическую смесь, прижимают электродом 10, засыпают дозу шлака, включают источник 11 питания, приподнимают электрод 10. Возникает электрическая дуга, которая воспламеняет экзотермическую смесь. За счет тепла, выделяемого при окислении экзотермической смеси, расплавляются шлак, компоненты смеси, защитный элемент 14 и часть электрода 10.

После наведения шлаковой ванны в плавильной емкости плавят электрошлаковым способом электрод 10 до накопления дозы электрошлакового расплава, которую затем выливают в линейную форму (не показана). В процессе плавки происходит нагрев поверхности 3 электрода 2. Тепловой поток, нагрева спаи 6 и 4 термопар 7 и 5, течет вдоль электрода 2 к его наружному

концу, охлаждаемому системой 9 через отверстие 8.

Термопары 7 и 5 измеряюттемпературы точек 6 и 4 электрода и в виде электрических сигналов, напряжение которых пропорцио0 нально температуре спаев, подают в систему 13 преобразования, которая выдает электрические сигналы, пропорциональные температуре спая 4 и длине подового электрода 2 (I), в систему 12 управления.

5Величина сигнала I определяется по зависимости

Тс-Т1

I - О т--г 1

Т2 -Ti

где а - электрическая величина, моделиру0 ющая расстояние от спая 4 до спая 6;

Тс - электрическая величина, моделирующая задаваемую температуру поверхности 3 электрода 2;

TI - электрическая величина, пропорци5 ональная измеренной температуре спая 4; Т2 - электрическая величина, пропорциональная измеренной температуре спая 7. Система 12 управления сравнивает сигнал, пропорциональный I, с заданным 0 и

0 преобразует его в сигнал управления источником 11 питания.

Пример. Плавят электрод из стали 110Г13Л, имеющей температуру плавления ликвидус 1370° С. При перегреве расплава

5 до 1400° С можно подовый электрод 2 выполнить из стали 05кп, имеющей температуру плавления солидус 1420° С. Таким образом для обеспечения плавки и накопления металла в тигле при отсутствии оплав0 ления подового электрода 2 необходимо обеспечивать температуру на поверхности 3 электрода 2 в плавильном пространстве 1400 ± 10° С.

Конструктивная длина электрода от по5 верхности 3 контакта с жидким расплавом до наиболее удаленного датчика 5 должна быть 10 200 мм, расстояние между датчиками 4 и 5 а 150 мм, измеренные температуры точек 4 и 6 соответствен0 но Ti-200° С, Тг 1150° С. Тогда 1 191 (мм). I - 191 мм 10 200 мм.

Следовательно, электрод 2 оплавляется и нужно уменьшить ток плавки до тех пор пока Ti 200° С: Т2 1108° С:

5 | 200 мм 10.

Согласно исходным данным допустимое отклонение Тс равно ± 10° С, отсюда допустимое отклонение I от 0 равно ±1,5 мм.

Система 12 управления сравнивает также сигнал, пропорциональный температуре спая 4, с заданным и преобразует в сигнал управления системой 9 подачи и слива воды.

Благодаря этому обеспечивается такой режим плавки и охлаждения, при котором температура поверхности подового электрода 2 не превышает температуры солидус металла электрода на расстоянии I const, обеспечивая,при этом, необходимый нагрев электрошлакоеого металла,

Формула изобретения

1. Устройство для электрошлакового переплава, содержащее футерованную плавильную емкость для накопления жидкого металла, в днище которой встроены подовые электроды, соединенные с системой

0

5

охлаждения со стороны, противоположной плавильному пространству, и снабженные датчиками для измерения температуры, систему управления плавкой, отличающееся тем, что. с целью повышения срока службы емкости и качества металла, подовые электроды выполнены из материала, температура солидус которого выше температуры плавления накапливаемого металла, а датчики измерения температуры расположены по длине подового электрода и соединены с системой управления режимом плавки и системой охлаждения.

2. Устройство по п. 1, отличающее- с я тем, что подовые электроды снабжены разовыми расходуемыми элементами защиты, выполненными из переплавляемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2011 |

|

RU2486717C2 |

| ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ПОСТОЯННОГО ТОКА | 2015 |

|

RU2598421C1 |

| Способ производства фасонных отливок и литейная форма для его осуществления | 1991 |

|

SU1782191A3 |

| ВАННА-КРИСТАЛЛИЗАТОР УСТАНОВКИ ДЛЯ ПОЛУЧЕНИЯ ФЕРРОТИТАНА ПУТЕМ ЭЛЕКТРОДУГОВОГО ПЛАВЛЕНИЯ РУТИЛА ПОД СЛОЕМ ЗАЩИТНОГО ФЛЮСА | 2007 |

|

RU2377325C2 |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВ МУСОРОСЖИГАТЕЛЬНЫХ ЗАВОДОВ | 2021 |

|

RU2775593C1 |

| СПОСОБ ПЕРЕРАБОТКИ СЫРЬЯ ОТРАБОТАННЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 1997 |

|

RU2146298C1 |

| Установка для внепечной обработки металла | 1990 |

|

SU1812217A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ЛИТЬЯ ШИХТОВЫХ ПРУТКОВЫХ ЗАГОТОВОК ИЗ ОТХОДОВ ЖАРОПРОЧНЫХ НИКЕЛЕВЫХ СПЛАВОВ | 2006 |

|

RU2336972C1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВЫХ ОТХОДОВ МУСОРОСЖИГАЮЩЕГО ЗАВОДА | 2022 |

|

RU2814348C1 |

Изобретение относится к металлургии, конкретно к устройствам для получения и Ю накопления жидкого электрошлакового металла. Цель изобретения - повышение срока службы емкости и качества металла. В днище плавильной емкости 1 вмонтирован подовый электрод 2, поверхность 3 которого выходит в плавильное пространство. На электроде 2 на расстоянии друг от друга установлены датчики температуры, электрически связанные с системой 12 управления плавкой и системой 9 охлаждения. Электрошлаковый расплав подогревается электродом 10. На электрод 2 перед плавкой в емкости размещается расходуемый защитный элемент 14. Подовые электроды выполнены из материала, температура солидус которого выше температуры плавления накапливаемого металла. 1 з. п. ф-лы, 1 ил. Ё О VI ел CJ о о П

| Плавильная емкость для накопления жидкого электрошлакового металла | 1977 |

|

SU642964A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Металлург | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1991-09-07—Публикация

1988-06-26—Подача