Изобретение относится к машиностроению, в частности к поршневому композиционному кольцу для двигателей внутреннего сгорания и способу его изготовления.

Целью изобретения является повышение термостойкости, срока службы, прочности.

Предлагаемое поршневое композиционное кольцо состоит из армирующей углеродной ткани и связующей матрицы из пироуглерода.

Способ изготовления поршневого кольца включает намотку армирующей ткани на графитовый стержень, обернутый предварительно бумагой, пропитку ткани пироуг- леродом методом газофазного осаждения из углеродсодержащего газа при 920 1250° С. В процессе нагрева бумага разлагается, обеспечивая доступ углеродсодержащего газа к внутренней поверхности заготовки, что позволяет получить равномерную пропитку заготовки по наружной и внутренней поверхностям.

После пропитки заготовка легко снимается со стержня.

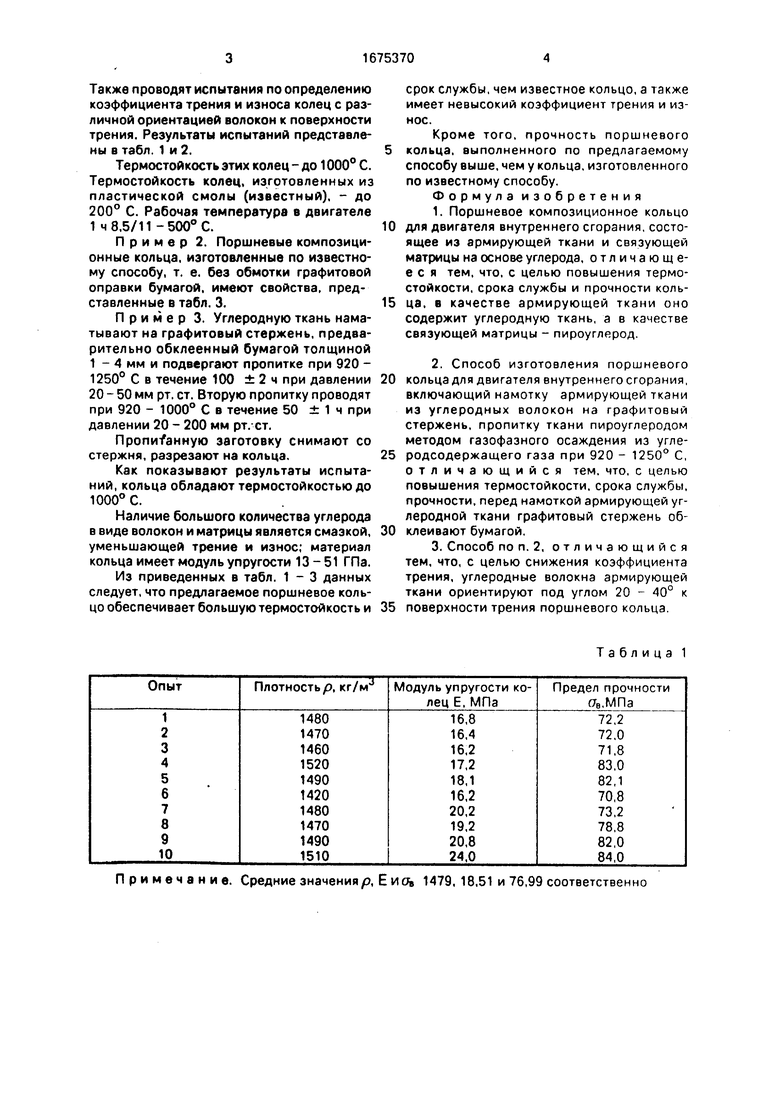

Пример 1. Заготовку, полученную путем намотки углеродной ткани Урал-ТР на графитовый стержень, обклеенный бумагой, подвергают газовой пропитке в среде природного газа при 930° С в течение 100 ч. После охлаждения графитовую оправку вынимают, из заготовки нарезают кольца и испытывают их на изгиб до разрушения, определяют плотность и модуль упругости

о

vj

СЛ СО vj

О

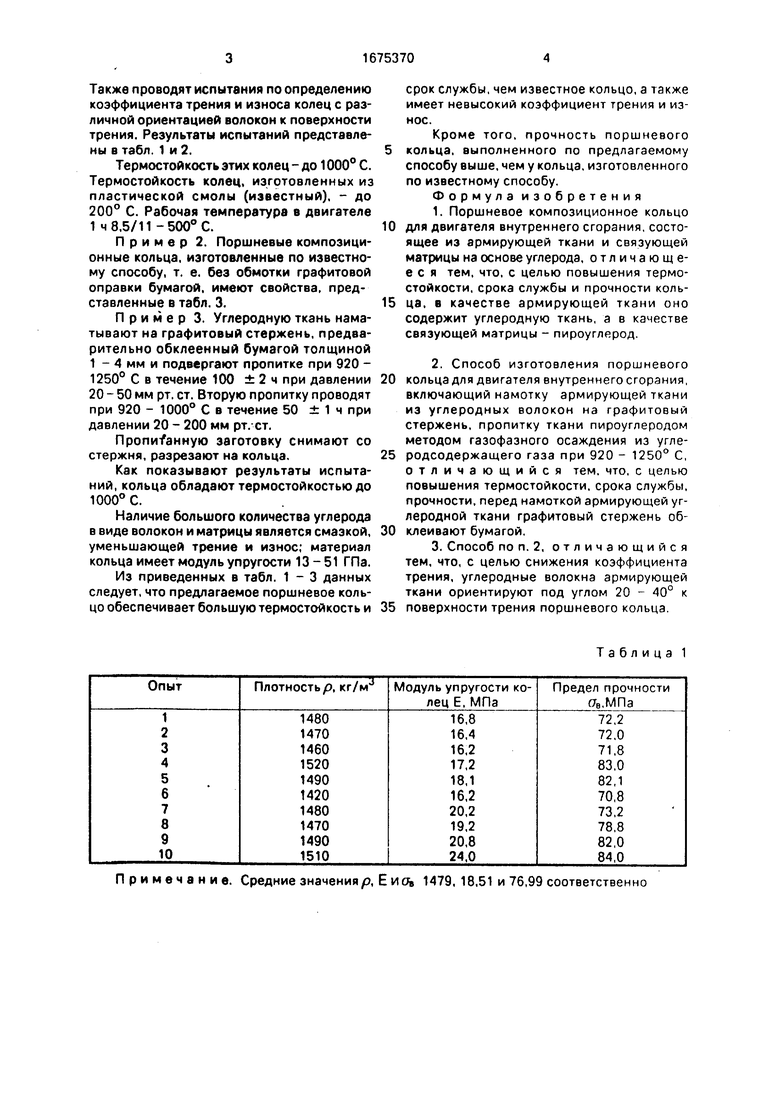

Также проводят испытания по определению коэффициента трения и износа колец с различной ориентацией волокон к поверхности трения. Результаты испытаний представлены в табл. 1 и 2.

Термостойкость этих колец - до 1000° С. Термостойкость колец, изготовленных из пластической смолы (известный). - до 200° С. Рабочая температура в двигателе 1 ч 8,5/11-500° С.

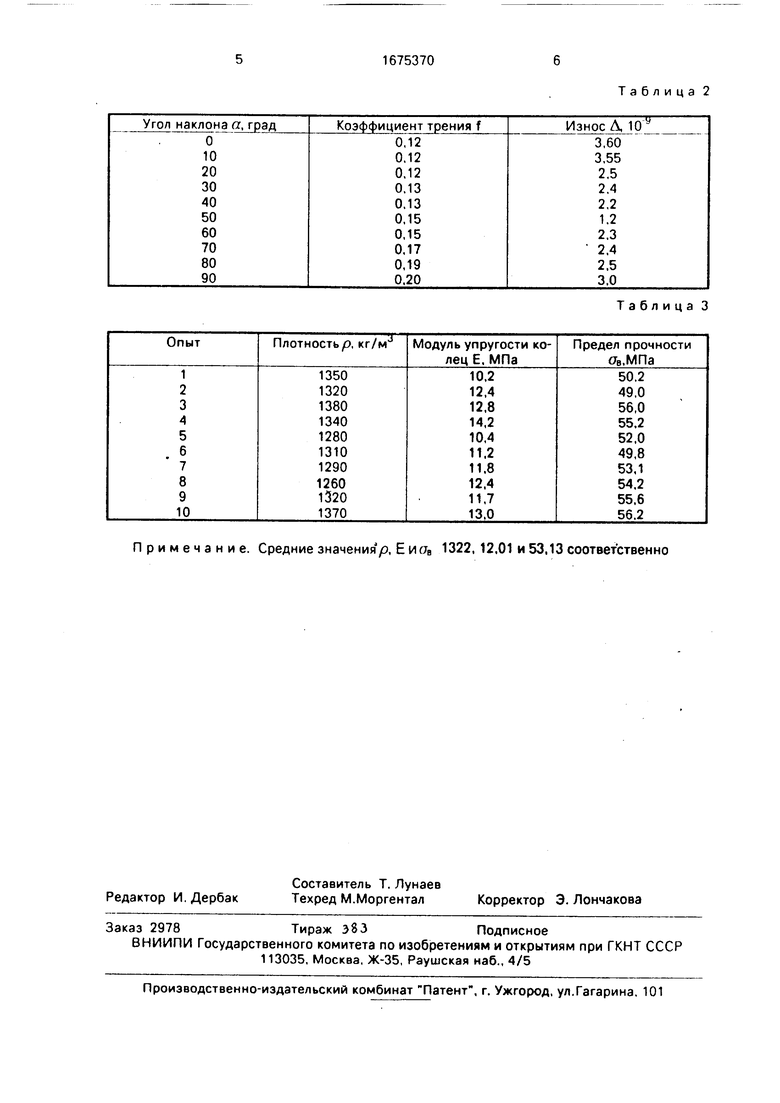

Пример 2. Поршневые композиционные кольца, изготовленные по известному способу, т. е. без обмотки графитовой оправки бумагой, имеют свойства, представленные в табл. 3.

Пример 3. Углеродную ткань наматывают на графитовый стержень, предварительно обклеенный бумагой толщиной 1 - 4 мм и подвергают пропитке при 920 - 1250° С в течение 100 ± 2 ч при давлении 20 - 50 мм рт. ст. Вторую пропитку проводят при 920 - 1000° С в течение 50 ± 1 ч при давлении 20 - 200 мм рт. ст.

Пропи/анную заготовку снимают со стержня, разрезают на кольца.

Как показывают результаты испытаний, кольца обладают термостойкостью до 1000° С.

Наличие большого количества углерода в виде волокон и матрицы является смазкой, уменьшающей трение и износ; материал кольца имеет модуль упругости 13-51 ГПа.

Из приведенных в табл. 1-3 данных следует, что предлагаемое поршневое кольцо обеспечивает большую термостойкость и

срок службы, чем известное кольцо, а также имеет невысокий коэффициент трения и износ.

Кроме того, прочность поршневого кольца, выполненного по предлагаемому способу выше, чем у кольца, изготовленного по известному способу.

Формула изобретения

1.Поршневое композиционное кольцо для двигателя внутреннего сгорания, состоящее из армирующей ткани и связующей матрицы на основе углерода, отличающееся тем, что, с целью повышения термостойкости, срока службы и прочности кольца, в качестве армирующей ткани оно содержит углеродную ткань, а в качестве связующей матрицы - пироуглерод.

2.Способ изготовления поршневого кольца для двигателя внутреннего сгорания,

включающий намотку армирующей ткани из углеродных волокон на графитовый стержень, пропитку ткани пироуглеродом методом газофазного осаждения из углеродсодержащего газа при 920 - 1250° С, отличающийся тем. что, с целью повышения термостойкости, срока службы. прочности, перед намоткой армирующей углеродной ткани графитовый стержень обклеивают бумагой.

3.Способ по п. 2, отличающийся тем, что, с целью снижения коэффициента трения, углеродные волокна армирующей ткани ориентируют под углом 20 - 40° к

поверхности трения поршневого кольца.

Изобретение относится к машиностроению. Целью изобретения является повышение термостойкости, срока службы и прочности кольца. Поршневое композиционное кольцо состоит из армирующей углеродной ткани и связующей матрицы из пироуглерода. Способ изготовления поршневого кольца включает намотку армирующей ткани на графитовый стержень, предварительно обернутый бумагой, пропитку ткани пиро- углеродом методом газофазного осаждения из углеродсодержащего газа при 920 - 1250° С. Термостойкость этих поршневых колец до 1000° С, предел прочности ав 71,8 - 84,0 МПа, коэффициент трения 0.12 - 0,20. С целью дополнительного снижения коэффициента трения углеродные волокна армирующей ткани ориентированы под углом 20 - 40 к поверхности поршневого кольца. При этом коэффициент трения 0,12 - 0,13. 2 с. и 1 з. п. ф-лы, 3 табл. (Л С

Примечание. Средние значения р, Ей о 1479, 18,51 и 76,99 соответственно

Таблица 1

Примечание. Средние значения/, Е иств 1322, 12.01 и 53.13 соответственно

Таблица 2

Таблица 3

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Поршневое кольцо | 1967 |

|

SU257956A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Curlle R.M.,Llberman M.L Carbon, 1975, v | |||

| Насос | 1917 |

|

SU13A1 |

| Деревянная повозка с кузовом, устанавливаемым на упругих дрожинах | 1920 |

|

SU248A1 |

Авторы

Даты

1991-09-07—Публикация

1988-10-10—Подача