(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для электрохимических процессов | 1987 |

|

SU1527322A1 |

| Способ изготовления титан-двуокисномарганцевого анода | 1989 |

|

SU1703713A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОБАРЬЕРНОЙ ЗАЩИТЫ И МНОГОСЛОЙНОЕ ПОКРЫТИЕ, СПОСОБНОЕ СФОРМИРОВАТЬ ТЕПЛОВОЙ БАРЬЕР | 2011 |

|

RU2561550C2 |

| Способ получения комплексного покрытия на тугоплавких металлах | 1980 |

|

SU865970A1 |

| ЭЛЕКТРОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2288973C1 |

| СПОСОБ ВЫСОКОЭНЕРГЕТИЧЕСКОГО ПЛАЗМЕННОГО НАПЫЛЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ НА ЛОПАТКИ ТУРБИН ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И ОБОРУДОВАНИЕ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2013 |

|

RU2567764C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕРМИЧЕСКОГО БАРЬЕРА, ПОКРЫВАЮЩЕГО МЕТАЛЛИЧЕСКУЮ ПОДЛОЖКУ ИЗ ЖАРОПРОЧНОГО СПЛАВА, И ТЕРМОМЕХАНИЧЕСКАЯ ДЕТАЛЬ, ПОЛУЧЕННАЯ ЭТИМ СПОСОБОМ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2526337C2 |

| ЗАЩИТНЫЙ МАТЕРИАЛ ОТ ВОЗДЕЙСТВИЯ СРЕДЫ ДЛЯ ТУГОПЛАВКОЙ ПОДЛОЖКИ, СОДЕРЖАЩЕЙ КРЕМНИЙ | 2014 |

|

RU2656638C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОП-ТРАНЗИСТОРА | 1991 |

|

RU2024107C1 |

| Способ изготовления анода для электролитического получения диоксида марганца | 1988 |

|

SU1661247A1 |

Изобретение относится к области электрохимических производств, а именно к способам изготовления анодов на титановой основе с активным покрытием из диоксида марганца. Целью является увеличение срока службы анода. Способ изготовления анода, включающий силицирование поверхности основы в порошке кремния с толщиной подслоя 20-60 мкм. графитизацию с толщиной подслоя 15-80 мкм и последующее термическое нанесение активного слоя из диоксида марганца, отличается тем. что его основу предварительно перед стадией силицирования графитизируют с образованием подслоя толщиной 10-100 мкм. Срок службы анода возрэстает приблизительно в два раза по сравнению с известным. 2 табл.

Изобретение относится к области электрохимических производств, в частности к способам изготовления оксидномарганце- вых анодов на титановой основе.

Цель изобретения - увеличение срока службы анода.

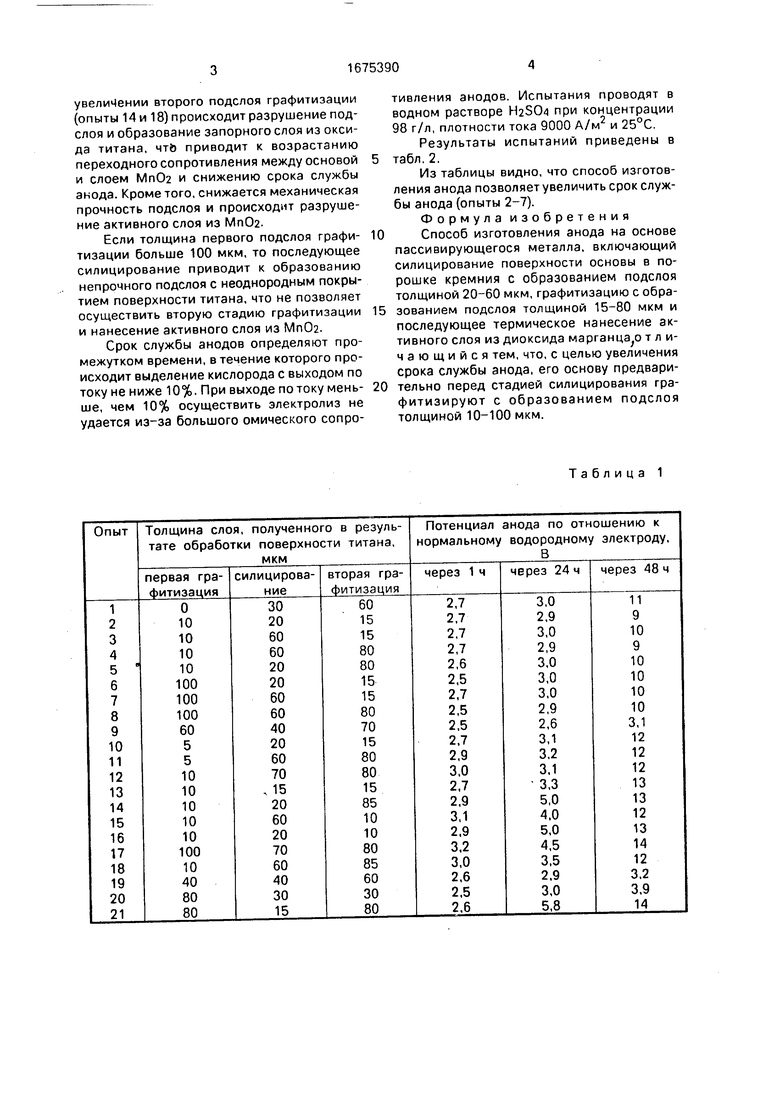

Пример 1. Основу из титана протравливают разбавленным раствором плавиковой кислоты. Поверхность титана графитизируют методом термодиффузии при 1000°С в порошке графита (толщина слоя 10 мкм). Затем поверхность силициру- ют в порошке кремния при 1100°С (толщина слоя 20 мкм). После этого снова графитизируют в порошке графита при 1000°С (толщина слоя 15 мкм). На полученный подслой методом термического разложения нитрата марганца при 200°С нанося г ai- типный слой из диоксида марганця

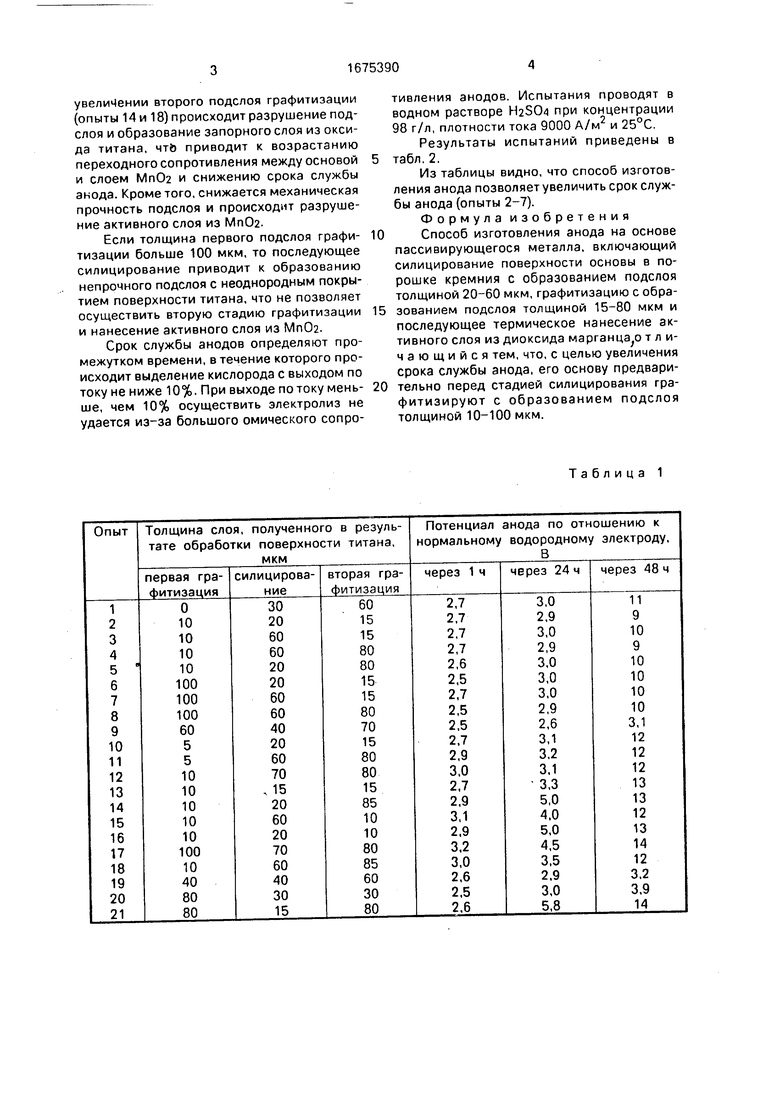

Полученные электриды г р эпичной толщиной слоев графиттацш и мьпшпровэ- н и я и с п ы т ы пи rj .1 t j i ч ч ите

содержащем 98 г/л серной кислоты при плотности анодного тока ЭОООА/м2 и 25°С.

Результаты испытаний представлены в табл 1.

Как видно из таблицы, цель изобретения достигается в том случае, если перед силицированием поверхности подложки предварительно проводят графитизацию поверхности, причем толщина слоя графи- тизации составляет 10-100 мкм (опыты 2-9, 19 и 20).

При уменьшении толщины первого подслоя графитизации меньше 10 мкм (опыты 10 и 11) срок службы уменьшается, аналогично, если силицированный подслой больше 60 мкм (опыт 12 и 17). Это связано с возрастанием переходного сопротивления между основой и покрытием Мп02 и из-за недостатка углерода и образования запорного слоя из оксида кремния

При уменьшении толщины силициро ванного подслоя (опыты 13 и 21) а также

о VI

СП

со ю о

увеличении второго подслоя графитизации (опыты 14 и 18) происходит разрушение подслоя и образование запорного слоя из оксида титана, чтЬ приводит к возрастанию переходного сопротивления между основой и слоем Мп02 и снижению срока службы анода. Кроме того, снижается механическая прочность подслоя и происходит разрушение активного слоя из Мп02.

Если толщина первого подслоя графитизации больше 100 мкм, то последующее силицирование приводит к образованию непрочного подслоя с неоднородным покрытием поверхности титана, что не позволяет осуществить вторую стадию графитизации и нанесение активного слоя из МпОа.

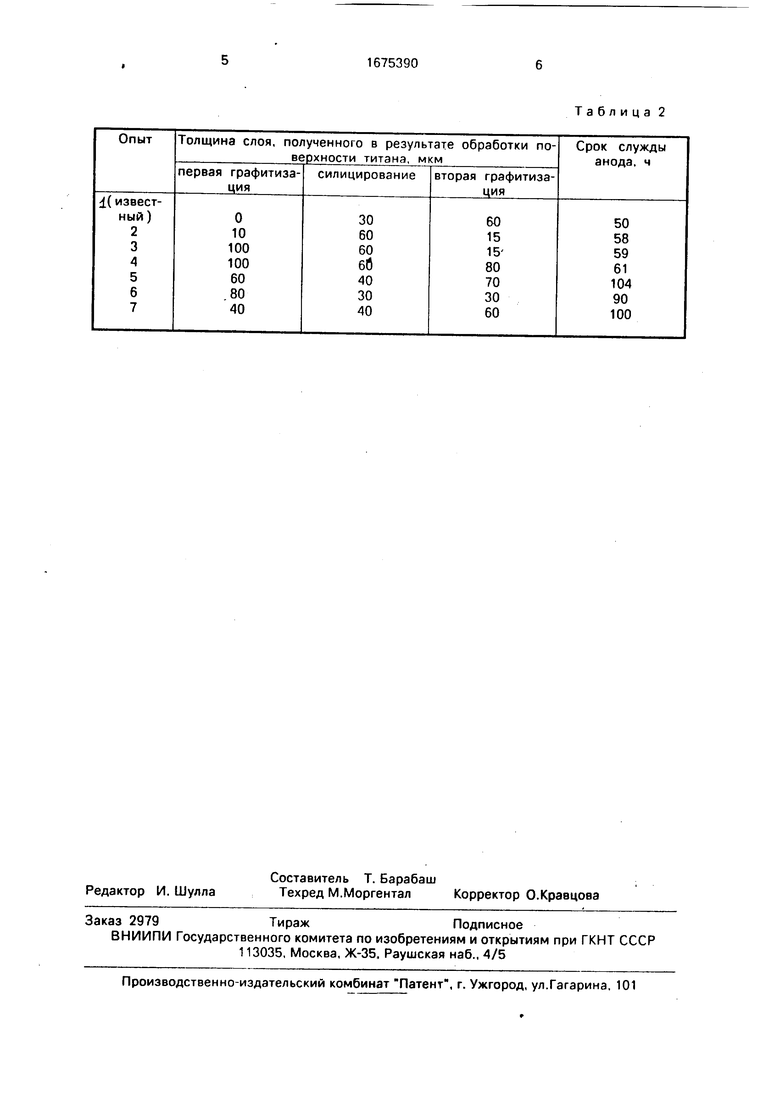

Срок службы анодов определяют промежутком времени,в течение которого происходит выделение кислорода с выходом по току не ниже 10%. При выходе потоку меньше, чем 10% осуществить электролиз не удается из-за большого омического сопротивления анодов. Испытания проводят в водном растворе H2SCM при концентрации 98 г/л, плотности тока 9000 А/м2 и 25°С. Результаты испытаний приведены в

табл.2.

Из таблицы видно, что способ изготовления анода позволяет увеличить срок службы анода (опыты 2-7).

Формула изобретения

Способ изготовления анода на основе пассивирующегося металла, включающий силицирование поверхности основы в порошке кремния с образованием подслоя толщиной 20-60 мкм, графитизацию с образованием подслоя толщиной 15-80 мкм и последующее термическое нанесение активного слоя из диоксида марганца о т л и- чающийся тем, что, с целью увеличения срока службы анода, его основу предварительно перед стадией силицирования гра- фитизируют с образованием подслоя толщиной 10-100 мкм.

Таблица 1

Таблица 2

| Электрод для электрохимических процессов | 1987 |

|

SU1527322A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1991-09-07—Публикация

1989-05-31—Подача