Изобретение относится к электрохимическим производствам, в частности к производству анодов, используемых для получения диоксида марганца электролизом.

Цель изобретения - увеличение срока службы, упрощение технологии изготовления и обеспечение возможности регенерации анода при сохранении качества целевого продукта.

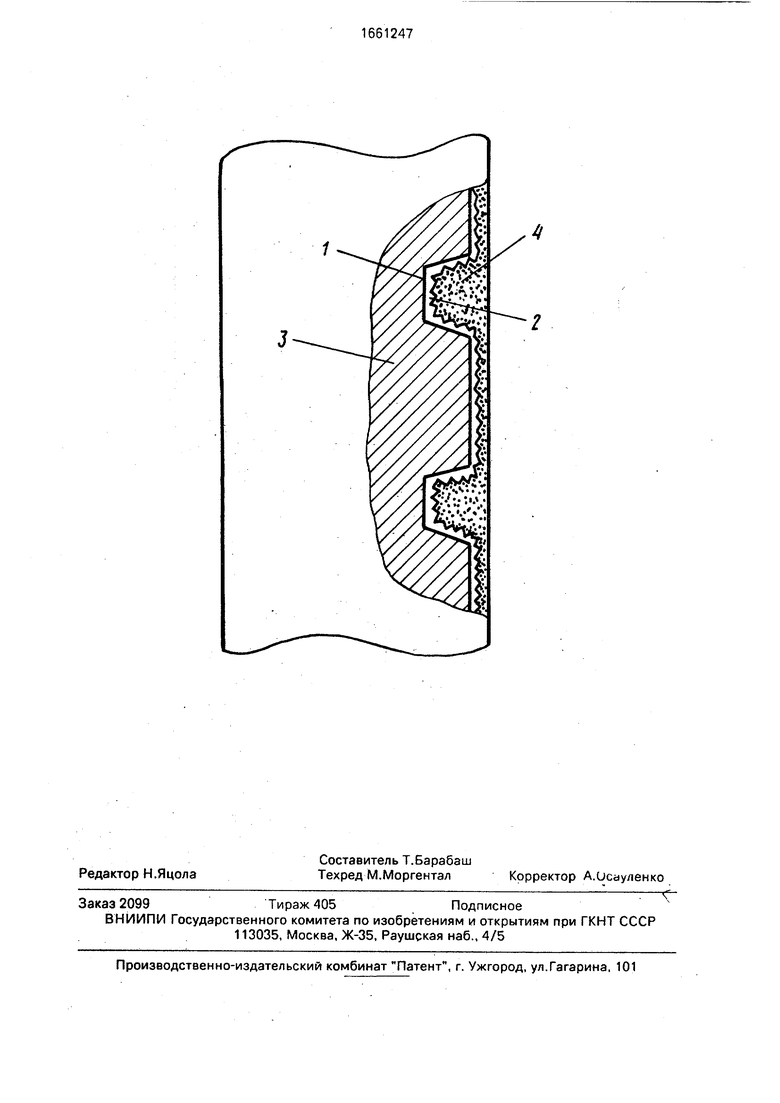

На чертеже приведен анод, разрез.

Указанная цель достигается тем, что на поверхность анода, выполненного из титана или его сплава, равномерно наносят макроуглубления произвольной формы, имеющие ширину 1,5-2,5 мм, глубину 1,5-3,0 мм и занимающие 10-90% геометрической поверхности, затем всю поверхность анода покрывают микроуглублениями, имеющими форму выемок глубиной 0,04-0.5 мм, с последующим нанесением на нее /3 -диоксида марганца.

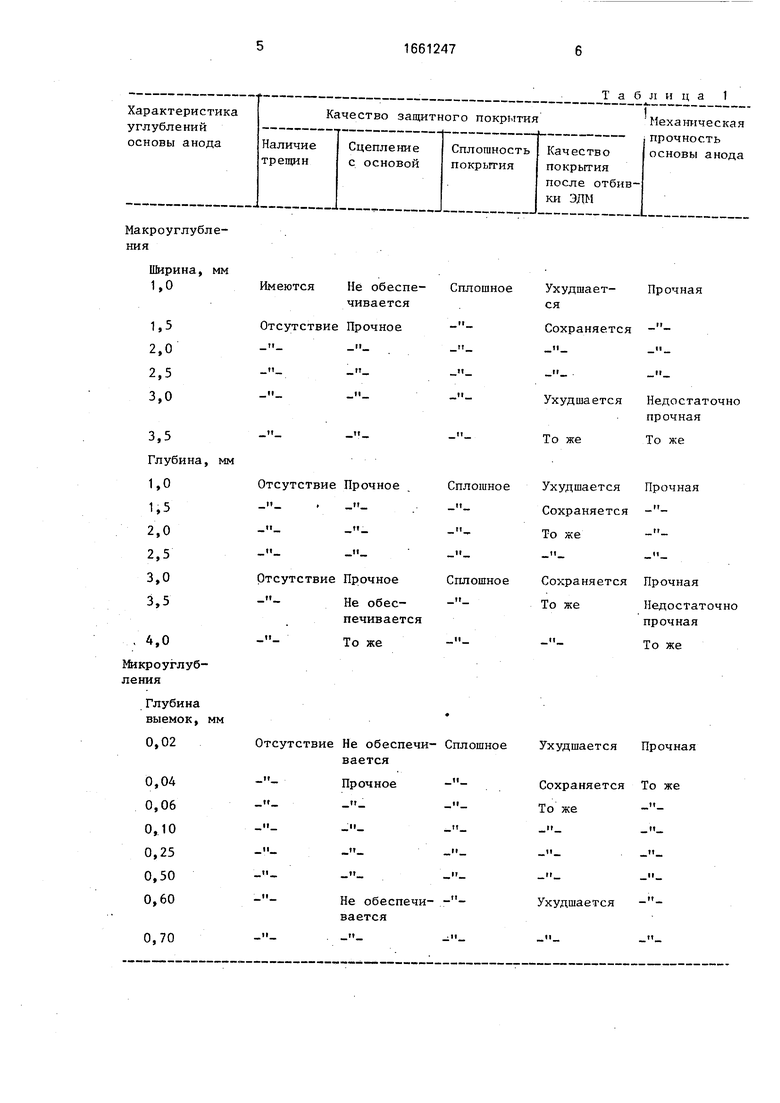

Макроуглубления имеют произвольную форму и покрывают 10-90% геометрической поверхности анода. Макроуглубления имеют ширину 1,5-2,5 мм и глубину 1,5-3,0 мм. Минимальное значение ширины и глубины макроуглублений принято 1,5 мм, так как при более низких значениях ширины и глубины уменьшается срок службы анода, а выше максимально принятого значения 2,5 мм ухудшается механическая прочность титановой основы анода.

Макроуглубления на поверхности анода получают любым известным способом: механической обработкой на токарном станке, обжимом, вдавливанием, штамповкой и др. При этом длина макроуглубления может быть произвольной.

Микроуглубления покрывают всю видимую поверхность анода и имеют форму выемок глубиной 0,04-0,5 мм. Минимальная глубина выемок микроуглублений принята 0,04 мм потому, что более низкое значение

О

о

ю

±

ы

не обеспечивает надежного сцепления слоя двуокиси марганца с титановой основой, а глубина выемок выше 0,5 мм нерациональна, так как при более высоких значениях сцепление ухудшается. Микроуглубления получаются любым известным способом, позволяющим достичь указанную глубину: плазменное напыление - 0,04-0,05 до 0,02- 0,25 мм; дробеструйная обработка - от 0,04-0,05 до 0,1-0,15 мм; механическое вдавливание- от0,1-0,15 до 0,4-0,5 мм т.д. (табл.1).

Микроуглубления обеспечивают хорошее сцепление защитного слоя / -двуокиси марганца с титановой основой, а макроуглубления позволяют иметь прочносцеплен- ное с основой сравнительно толстое защитное покрытие / Мп02- В совокупности они значительно повышают срок службы анода.

Анод содержит макроуглубления 1, микроуглубления 2, титановую основу 3 и слой / -двуокиси марганца 4.

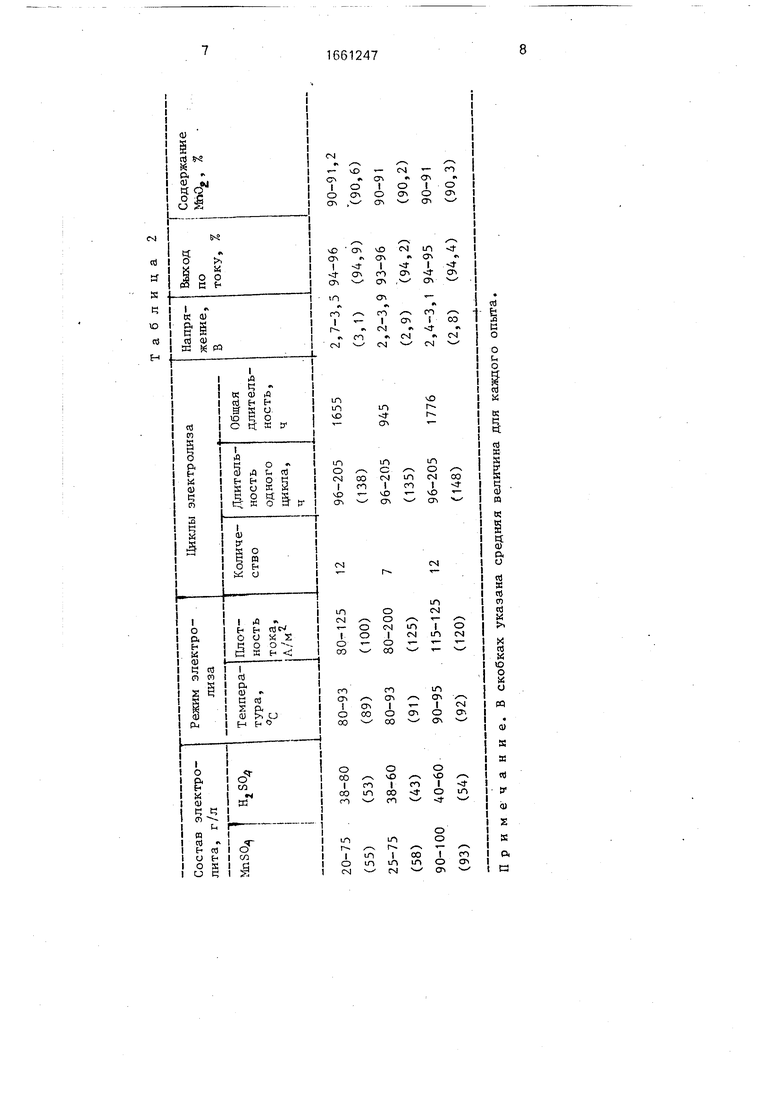

Регенерацию отработанных анодов проводят путем их катодной поляризации в 2-3%-ном растворе серной кислоты или в обычном рабочем электролите, применяемом для получения электролитического диоксида марганца с последующим нанесением микроуглублений и /3-двуокиси марганца. Изготовленные таким образом аноды испытывают в процессе электролиза с получением на них диоксида марганца. С каждым анодом электролиз проводится в течение нескольких циклов. Режим электролиза и состав электролита были форсированными относительно принятых оптимальных значений этих характерных показателей процесса осаждения Мп02. Во всех экспериментах в качестве материала катода используется свинец. Результат каждого испытания оценивается по конечному напряжению на электролизере, выходу по току и существующему ГОСТу,

В табл.2 приведены примеры испытания в различных условиях анодов, изготовленных по предлагаемому способу.

После окончания каждого цикла электролиза осадок электролитического диоксида марганца механически отбивается с анода и анализируется.

При многократном применении анода

повреждения защитного слоя /3-Мпо2 не наблюдается. От цикла к циклу анод сохраняет активное состояние к процессу электроосаждения диоксида марганца.

Ориентировочный срок службы анода без регенерации 4-5 лет, а с регенерацией - не менее 20 лет. Для известного анода срок службы составляет 4-5 лет.

Эффективность анода, изготовленного

предлагаемым способом, заключается в том, что при увеличении срока службы и возможности его многократного применения процесс получения электролитического диоксида марганца удешевляется еще и за

счет того, что изготовление анода осуществляется по упрощенной технологии с применением механизированных средств и не требует использования дефицитных и дорогостоящих материалов, отрицательно влияющих на качество целевого продукта.

Формула изобретения

Способ изготовления анода для электролитического получения диоксида марганца, включающий механическую обработку основы из титана или его сплава для создания развитой поверхности с последующим нанесением на поверхность защитного

слоя, отличающийся тем, что, с целью увеличения срока службы, упрощения изготовления и обеспечения возможности регенерации анода, при механической обработке на поверхности выполняют макроуглубления произвольной формы, имеющие ширину 1,5-2,5 мм, глубину 1,5-3,0 мм и занимающие 10-90% видимой поверхности, а затем на всю поверхность наносят микроуглубления, имеющие форму выемок

глубиной 0,04-0,05 мм, причем в качестве защитного слоя используют Д-диоксид марганца.

Макроуглубления

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕРАСТВОРИМОГО АНОДА НА ТИТАНОВОЙ ОСНОВЕ | 2011 |

|

RU2468126C1 |

| Способ изготовления титан-двуокисномарганцевого анода | 1989 |

|

SU1703713A1 |

| Анод для электрохимического получения двуокиси марганца | 1976 |

|

SU655746A1 |

| Способ изготовления титан-диоксидно-марганцевого анода | 1989 |

|

SU1713983A1 |

| Способ изготовления анода | 1989 |

|

SU1675390A1 |

| Способ изготовления анода для получения электролитического диоксида марганца | 1988 |

|

SU1638210A1 |

| МАТЕРИАЛ АНОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 1995 |

|

RU2097449C1 |

| АНОД | 1999 |

|

RU2166565C1 |

| Анод для электролиза разбавленных хлоридных растворов | 1990 |

|

SU1754797A1 |

| Способ изготовления титан-диоксидномарганцевого анода для производства электролитического диоксида марганца | 1989 |

|

SU1788088A1 |

Изобретение относится к производству анодов, используемых для электролитического получения диоксида марганца. Целью является увеличение срока службы, упрощение технологии изготовления и регенерации анода, улучшение качества целевого продукта. Указанная цель достигается развитием поверхности основы при нанесении макроуглублений произвольной формы, имеющих ширину 1,5 - 2,5 мм, глубину 1,5 - 3,0 мм и занимающих 10 - 90% геометрической поверхности, на всю поверхность наносят микроуглубления, имеющие форму выемок глубиной от 0,04 до 0,05 мм. В качестве защитного слоя используют β-диоксид марганца. 1 ил., 2 табл.

0,70

Примечание. В скобках указана средняя величина для каждого опыта.

| Анод для электрохимического получения двуокиси марганца | 1976 |

|

SU655746A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-07-07—Публикация

1988-05-11—Подача